这类冲模的标准典型结构,与无导向固定卸料结构冲模标准典型结构大同小异。从两者整体结构及其构成对比分析,主要差别如下:

1)有和无导向的差别。固定卸料导板式冲模将固定卸料板变成导板并兼有卸料功能,使冲模的冲压精度及使用寿命都比固定卸料无导向结构冲模提高一个档次。

2)操作安全性的差别。在滑块行程可调的压力机上,选用合适的行程,用固定卸料导板式冲模冲压,确保凸模不脱离导板模孔,又有下模表面的限位柱控制上模下行位置,操作工人的手进入不到模具工作区,即便无意接触到或伸到下模表面,也压不住手指,其操作安全性是众多普通全钢冲模中最好的。而固定卸料无导向结构冲模属于敞开式冲模;工作时凸模会脱开卸料板,操作工人的手若有意无意进入冲模工作区会诱发人身伤害事故。

3)安装调校要求不同。通常情况下,固定卸料无导向结构冲模对安装调校的要求很高,一般要求经验丰富、技术水平高的专业调整工,承担其在压力机上的安装、试模、调校。直到冲出合格冲压零件,才交付操作工生产。而固定卸料导板式冲模,因为有导板和限位柱的支承,一般操作工可以方便地将其安装在压力机上工作。

4)推广应用前景大不相同。据现场调研统计分析,多数冲压过程中的压手断指事故,都是因为使用无导向敞开式冲模和手工送料入模所致,特别是使用无导向固定卸料结构冲模,在开式曲轴压力机上冲压,由于滑块行程大而又不可调,冲模开启后,凸模离开卸料板在模具工作区形成一个很大的开启无防护空间,很易诱发事故。为确保安全生产,这类冲模本身应装设防护栅(屏)或在有安全防护的压力机上使用。迄今,多数采用国产中小型机械压力机的企业,大都不在冲模上装防护装置,怕操作工不习惯、妨碍操作;在压力机上安装安全防护装置,多数工厂则还无能力或不具备条件。在这种情况下,推广应用固定卸料导板式冲模势在必行,推广前景广阔;无导向敞开式冲模则面临淘汰。

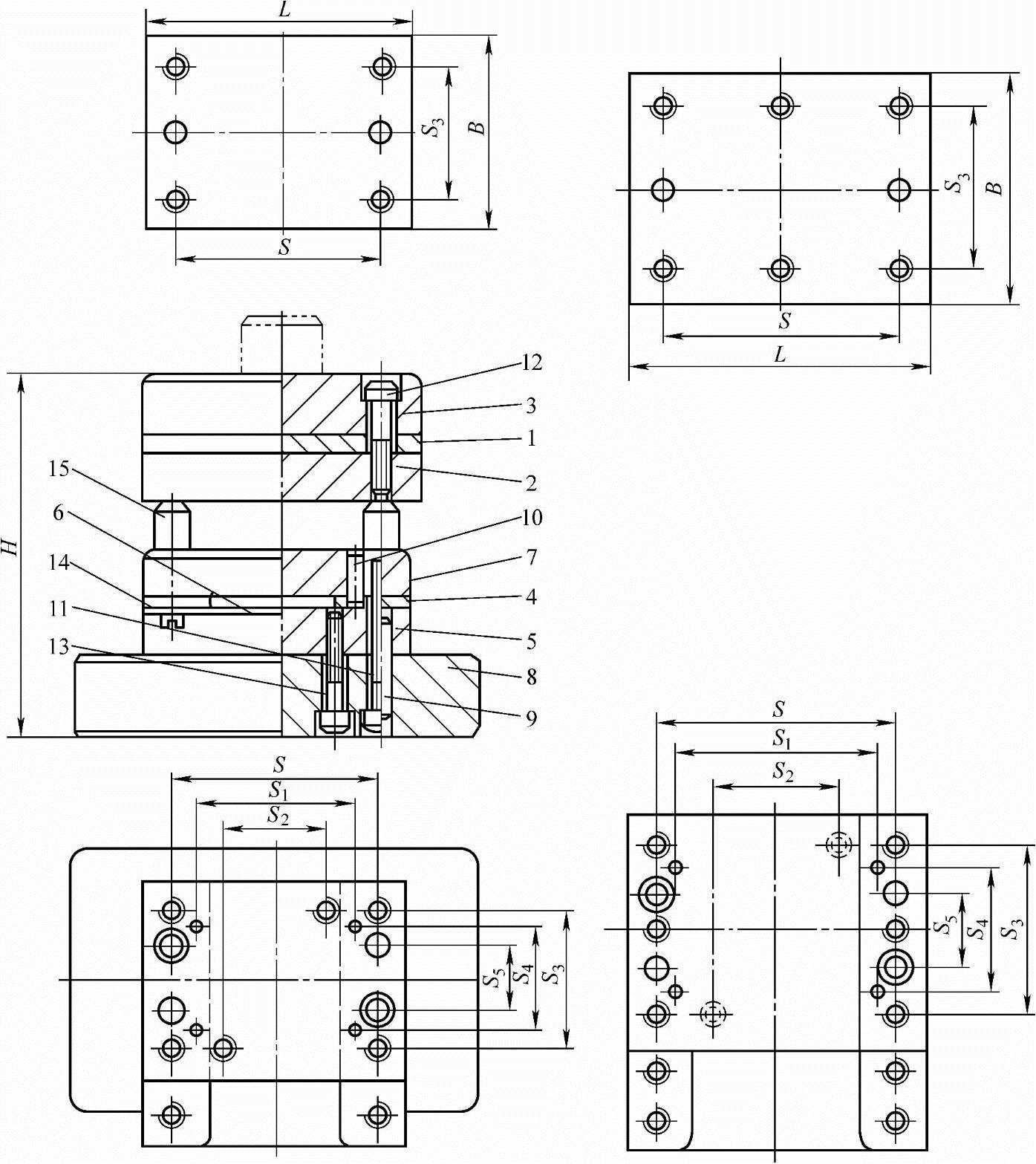

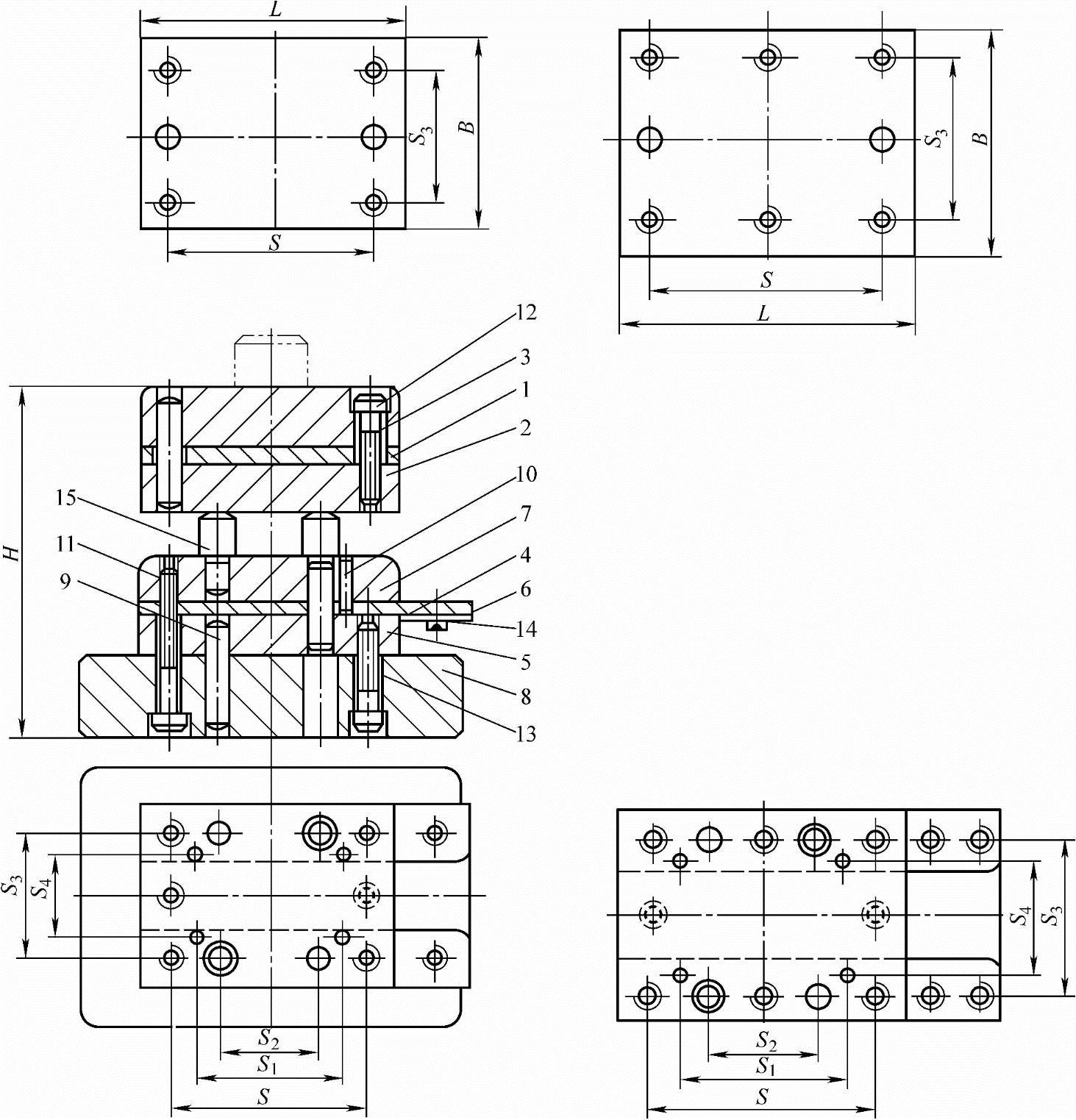

冲模固定卸料导板式冲模的典型组合标准结构见图2-8、图2-9,与冲模固定卸料无导柱的典型组合标准结构相比,仅多了一对限位柱。前者的导板即后者的卸料板,但导板模孔与匹配凸模按基孔制h5/H6~h7/H8配合制造,单边导向间隙≤0.01mm,属于无间隙或微间隙滑配合;而卸料板模孔与凸模之间的单边卸料间隙一般取冲压零件料厚t的10%~50%,即(0.1~0.5)t,甚至更大,其卸料间隙绝对值一般为>0.1mm。

固定卸料导板式冲模通常所采用的定位系统及其构成、节制送料方法,以及所有定位装置的标准零部件、标准紧固件、标准弹性元性等,都与固定卸料无导柱结构冲模完全一样。其选用典型组合标准设计法,也基本相同。

选用典型结构组合标准设计法,对于一些形状简单,需要工位数不多,尤其是各种类型平板冲裁零件,用固定卸料导板式连续模,设计与制造十分方便。对于比较复杂的连续模,要根据冲压零件的冲压工艺及其排样图的需要与要求,对其特殊的成形工位进行专门设计。

在每种典型结构组合标准中,除规定冲模结构形式外,还给定了一定适用范围的、成套系列规格,每一个规格都给定了构成该指定结构形式的、成套标准与半标准零部件及其匹配尺寸,如模板尺寸、螺钉与销钉规格,每一标准规格冲模的主要技术规格:凹模周界L×B、凸模长度L凸、模具闭合高度H等。这非常有利于计算机辅助冲模CAD系统的构建。只要将各典型结构组合标准、给定的冲模结构形式、各标准规格构成零部件尺寸系列,分别存入图形库与数据库,然后应用参数化技术,就可方便地用选用典型组合标准法,设计给定的各种典型结构组合类冲模了。

图2-8 固定卸料导板式冲模纵向送料典型组合(摘自原JB/T 8068.1—1995)

1—垫板 2—固定板 3—上模座 4—导料板 5—凹模 6—承料板 7—导板 8—下模座 9、10—销钉 11、12、13—内六角螺钉 14—圆柱头螺钉 15—限位柱

实例1

图2-10所示固定卸料导板式落料模,是标准的固定卸料导板式纵向送料冲裁模一类的通用典型结构,除凸模外,全部为标准件和半标准。如果以选用典型组合标准设计法设计,则十分简便。

(1)确定设计冲模的结构类型并选用典型组合标准

1)根据冲压零件图进行工艺分析。确认冲压零件的材料种类及其供应状态,冲压零件的形状、尺寸、料厚、要求冲压尺寸与几何精度等。经工艺分析找出冲压加工难点及其对冲压加工的适应性。

图2-9 固定卸料导板式冲模横向送料典型组合(摘自原JB/T 8068.2—1995)

1—垫板 2—固定板 3—上模座 4—导料板 5—凹模 6—承料板 7—导板 8—下模座 9、10—销钉 11、12、13—内六角螺钉 14—圆柱头螺钉 15—限位柱

2)按照冲压零件的全套工艺文件及排样图、冲模设计任务书的要求,确定所设计冲模的冲压工艺作业工序及要完成的冲压加工任务。

3)选定冲模结构类型、结构形式及其相应典型组合标准。

(2)确定冲模的凹模周界长×宽(L×B) 根据该冲压零件及其排样图,考虑凹模刃口距凹模相应部位合理边距,以及导料板的宽度,在保证凹模刃口与最近紧固孔有合理壁厚的情况下,可估算出凹模的L×B尺寸,为套用、选定标准规格提供依据。

(3)确定送料方向 选用纵向送料还是横向送料,要考虑现场操作工人的操作习惯和工作舒适度。大多数工厂的冲压工,在冲制中、小尺寸冲压零件时,喜欢靠近压力机工作台正面,以便不伸腿只需抬脚即可控制脚踏开关和操作压力机。不仅可以坐在工作椅上,轻松操作,而且可使手、脚配合准确,不易疲劳,不会发生配合失误,出现误操作。在这种情况下,采用横向送料形式的冲模结构更合适。

对于料厚较大,使用条料又宽,而且进距又大的平板冲裁件,由于整条料很重,横向单手送料吃力,时间长了易疲劳。在需要站着操作或两人合作操作压力机等情况下,应选用纵向送料的冲模结构形式。

图2-10 固定卸料导板式落料模

1—下模座 2、4—销钉 3—导板 5—固定挡料销 6—凸模 7、15、16—螺钉 8—上模座 9—模柄 10—垫板 11—固定板 12—限位柱 13—导料板 14—凹模

(4)选定标准规格 根据选用典型组合标准,按需要凹模尺寸估算凹模周界L×B,依据就高弃低的原则,选定合适标准规格。

(5)结构计算及强度校核 根据选定典型结构的标准规格及其成套零部件尺寸,进行必要的结构计算。

1)冲模的压力中心的计算。

2)凸模、凹模的刃口尺寸的计算。在计算刃口尺寸之前,先按冲压零件材料种类及其抗剪强度、料厚等参数,查GB/T16743—2010《冲裁间隙》,确定冲裁间隙C(单边)值。

如采用电加工制模工艺,并先制凹模,可仅计算凹模刃口尺寸而后配制凸模,如先制凸模则相反。通常对落料凹模,都根据冲压零件尺寸及其公差先算好凹模刃口尺寸。

3)导板、固定板模孔尺寸的计算。计算前先按冲裁件尺寸,对照选定标准,给定凸模长度L凸,设计出凸模加工图;然后选定导板模孔与凸模刃口段配合精度等级,凸模固定段与其固定板模孔配合等级,查阅有关公差配合资料,进行计算。

如有必要,可对凸模、凹模的抗压强度及抗弯刚度进行常规校核。

实例2

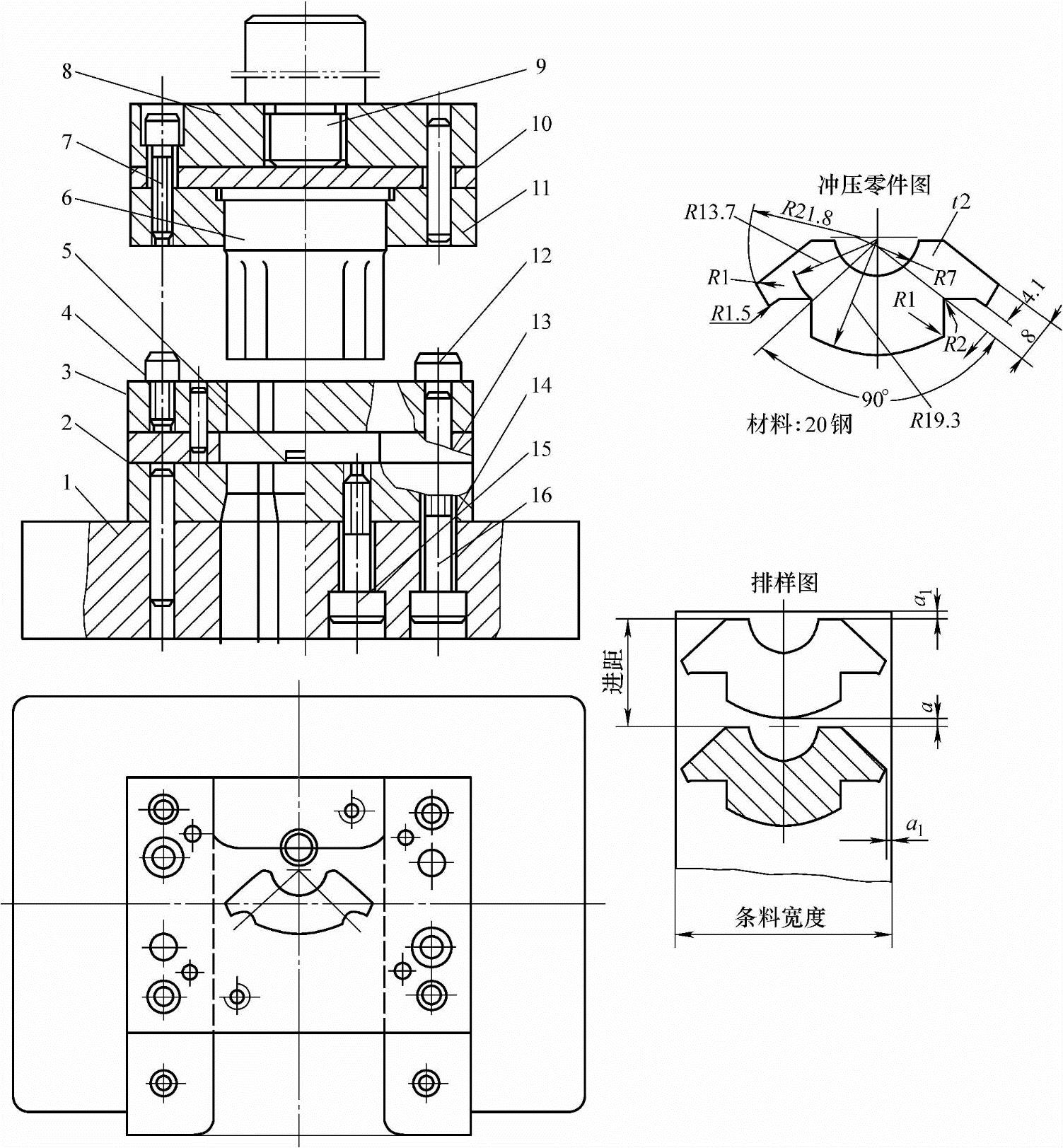

图2-11所示为德国一仪表厂在生产中使用的一套固定卸料导板式连续冲裁模。这种冲模在国内通称导板模,源于德国,至今在德国仍广泛使用。(https://www.xing528.com)

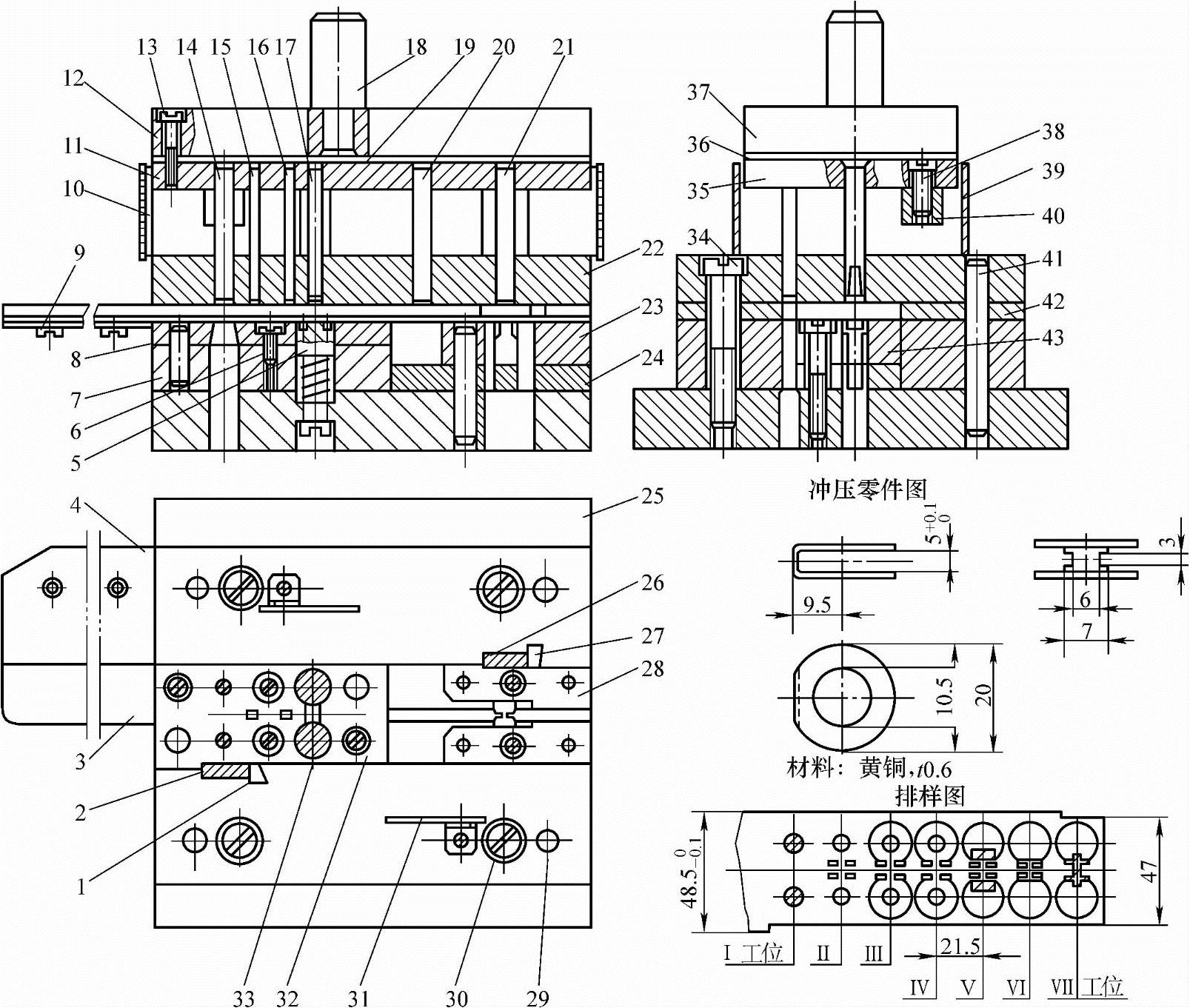

图2-11 仪表底板冲裁件固定卸料导板式连续冲裁模

1—垫板 2—上模座 3—模柄 4—冲矩形孔凸模 5、13、19、20—螺钉 6—限位柱 7—凸模固定板 8—落料凸模 9、10—冲圆孔凸模 11—导板 12—固定挡料销 14—下模座 15—导料板 16—承料板 17—凹模 18—销钉

图2-11中仪表底板冲裁件(H68黄铜)的料厚t=1.5mm,有较高的尺寸精度要求。由于该平板冲裁件只有三个内孔,最小的两个孔直径为Φ3mm,其孔边距B=1.5mm=t,十分薄弱。选择固定卸料导板式连续冲裁模,分两工位冲制,先冲孔而后落料,而且三个孔,可分工步冲出,保证冲孔凹模具有更大的壁厚、更高的强度,从而使冲模达到更高的寿命。结构定型而又简单的固定卸料导板式连续模的标准化程度达80%以上,其零部件商品率不低于75%,需要按加工图样作为非标准零部件加工的,只有冲矩形孔的凸模及凹模板、导板及凸模固定板三模板上的模孔,需要叠齐后用电火花线切割一次加工出来。其他所有标准零部件,全可就近市场购得。因此,制模费用低而制模周期更短。

该工件的排样采用单列直排,取搭边a与沿边a1的宽度相等,即a=a1=2mm。由于工件为近似矩形,在两个90°斜对角内各有一个Φ3mm的孔,孔边距为1.5mm=t。工件中的宽×长为4mm×8mm的矩形孔,虽然其边距和与Φ3mm圆孔的孔间距都是2mm,但其沿矩形孔宽4mm边长均为2mm壁厚,亦显得较为薄弱。因此,连续冲裁排样图设计采用先冲4mm×8mm矩形孔,接着冲两个Φ3mm的孔,最后落料。考虑有一个冲Φ3mm的凹模孔,距落料凹模太近,计算此处的凹模壁厚≤(1.5+2)mm=2.5mm,对于t=1.5mm的工件来说,连续冲压时3.5mm厚的刃口,两面同时受到较大的冲裁压力,很易磨损和损坏。故在两工步之间即落料之前,加一个空挡工位,把凹模加长,凹模刃口壁加厚一个进距S=14mm。由于矩形孔大而且又在两圆孔中间,故先冲矩形孔,便可消除矩形孔凹模刃口距两个Φ3mm圆孔和工件外廓落料刃口过近、间距过小的缺点。同时,利用矩形孔挡料定位和对送料进距限位,省去了始用挡料装置和落料工位挡料销,简化了结构。最后排样为四工位,详见图2-11中排样图。这便是该冲模结构设计巧妙之处。

实例3

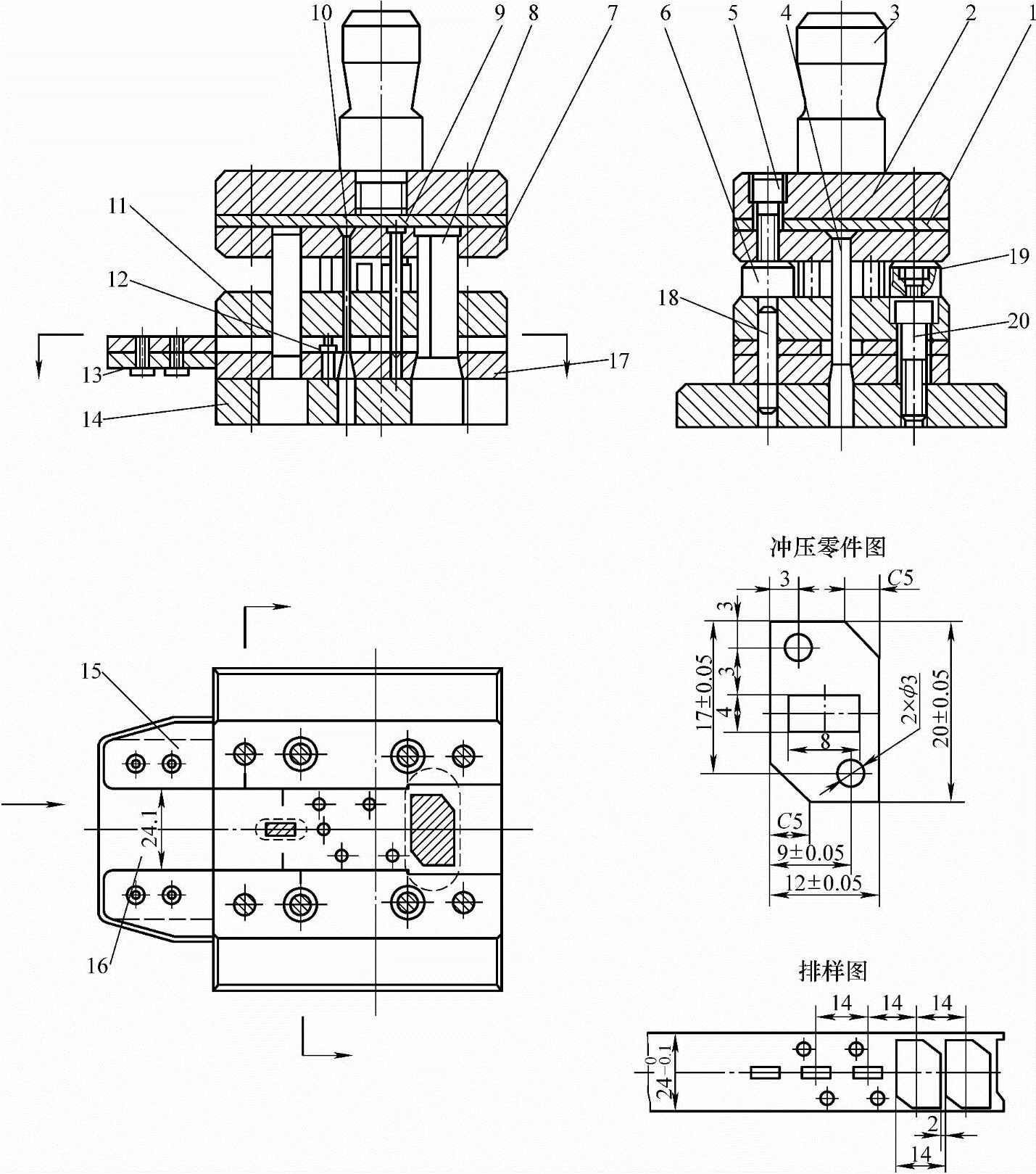

图2-12所示环夹固定卸料导板式七工位连续复合模,是一套结构较复杂的小型立体成形件连续冲压一模成形的典型实例。

当选用典型结构组合标准设计法设计这类冲模时,要在模芯部分的设计上,注意处理好以下几个关键环节:

(1)工艺分析 对冲压零件的工艺分析要细致、到位。这类小型立体形冲压零件一般尺寸精度要求不高,关键在于如何冲压成形,如何从模具上推卸出冲好的工件,而又不损伤工件,寻找出冲压加工的难点与重点,以及连续冲压的可行性与不可行性。

应该对冲压零件的冲压加工适应性进行细致分析,对上述诸问题逐个解决,工艺分析到位,为冲压工艺编制、冲压工艺过程及冲模结构设计奠定基础。

(2)排样图设计 排样图设计是重要环节。在冲压工艺过程设计中,常常要经过多个工艺方案的对比选优。一旦确定冲压工艺流程和具体方案,就用设计出的排样图表示出用连续冲压的方法及一模成形的各工步与工位。因此,排样图是连续模结构设计的重要依据。

图2-12中所示排样图明确表示出以下各点:

1)原材料宽度为48.5mm。

2)总计工位为七个,而冲压工步数为5个,有两个空挡工位。

3)冲压工步及其排列为:

第一工位冲两个Φ10.5mm圆孔,为第一冲压工步。

第二工位冲去夹环中间7mm×5mm连接带的四周废料,为第二工步。

第三工位切开夹环两个Φ20mm外圆,留着中间7mm×5mm连接带,以便用送进原材料携带工件到以下各工位冲压,为第三工步。

第四工位为空挡。

第五工位弯形,为第四工步。

第六工位为空挡。

第七工位切断分离并将其推卸出模,为第五工步。

图2-12 环夹固定卸料导板式七工位连续复合模

1、27—侧刃挡块 2、26—侧刃 3—承料板 4、42—导料板 5—弹顶垫 6、9、13、30、34、38—螺钉 7、19、24、36—垫板 8—凹模 10、31、39—防护栅 11、35—固定板 12、37—上模座 14、15、16、17—冲孔、冲裁凸模 18—模柄 20—弯曲上模 21—切断凸模 22—导板 23—凹模框 25—下模座 28—拼块 29、41—销钉 32—冲裁凹模拼块 33—切开凸模 40—限位块 43—切断凹模拼块

4)送料定位系统,由双边错开布置的两组矩形侧刃组构成。

5)侧刃切除原材料料边宽度为(48.5mm-47mm)÷2=0.75mm。

6)送料进距S=21.5mm。

7)搭边宽度a=21.5mm-20mm=1.5mm。

8)沿边宽度a1=(47mm-45mm)÷2=1mm。

9)在模具送料入口,冲模导料槽尺寸即两导料板间距B导=48.5mm+0.1mm=48.6mm。

10)冲模承料板沿送料方向长度L承≥(2~3)S=43~64.5mm。

(3)凹模的结构形式选择及设计 连续模制造多采用主凹模制造工艺技术,即先制造凹模,凸模按凹模配制。由于连续模的凹模有多工位凹模孔、模腔构成的凹模板,而众多凸模是以工步(工位)逐个与凹模匹配的。因此,凹模的设计,特别是各工位的刃口、模腔的尺寸计算与标注十分繁琐而要求严格。

该冲模的凹模采用冲裁与成形分割拼合的结构形式。第四工位以前采用整体拼合,第五至七工位采用按工位镶拼组合。前者考虑第三工位切开部位,要用下部弹顶垫将切开工件部位反向顶回原搭边框中,以便送料携带;后者则考虑弯曲及推卸成品工件需要较大空间。

(4)确定凹模周界L×B 根据排样图所示料宽、工位数、进距S及侧刃断面尺寸,估计导料板的宽度,可以初定凹模周界L×B。而后选择送料方向,便可查阅选定典型结构组合的相应标准,按估算凹模周界,就高弃低,选定标准规格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。