这类冲模的典型结构组合标准,按送料方向分两种:无导柱纵向送料与横向送料,两种典型组合的构成完全相同,详见原JB/T 8065.1—1995、原JB/T 8065.2—1995。

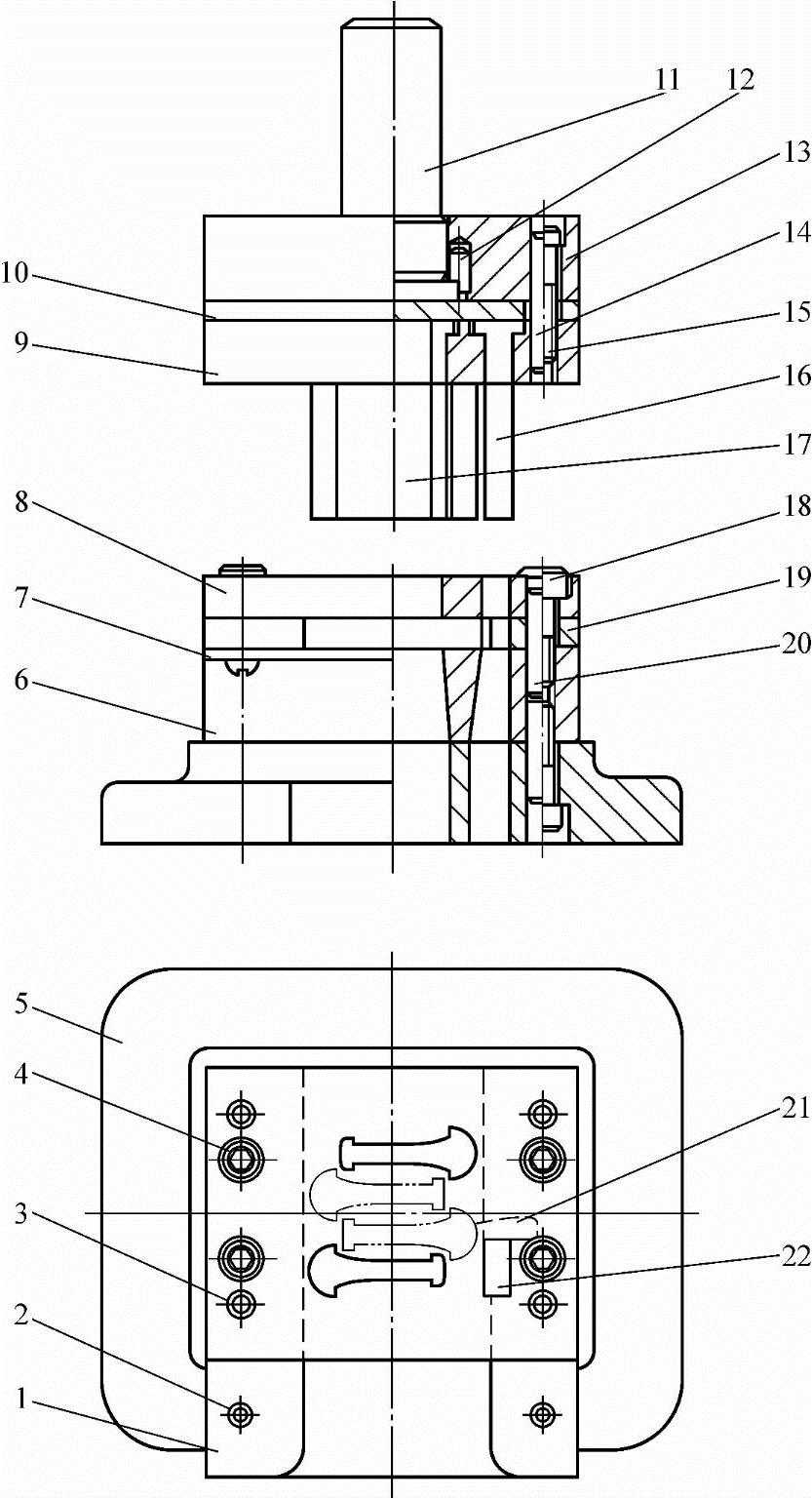

实例1

图2-6所示为一套小型平板冲压零件无导向固定卸料落料模。冲压零件的基本形状及其排样图均在其冲模总装图的俯视图上表示清楚。排样图设计考虑冲压零件细长而尺寸又小,采用交错单列反身冲裁有搭边排样,设间隔两个模位,一次落料两件。既将两模孔间距拉大,提高了凹模强度,也减少了结构废料,提高了板材利用率。

该冲模采用纵向送料形式,用矩形侧刃节制送进原材料的进距。侧刃的切边长度等于送料进距。送料时可以将条料(带料)贴着凹模表面连续送入,进行不间断冲压,生产率较高。

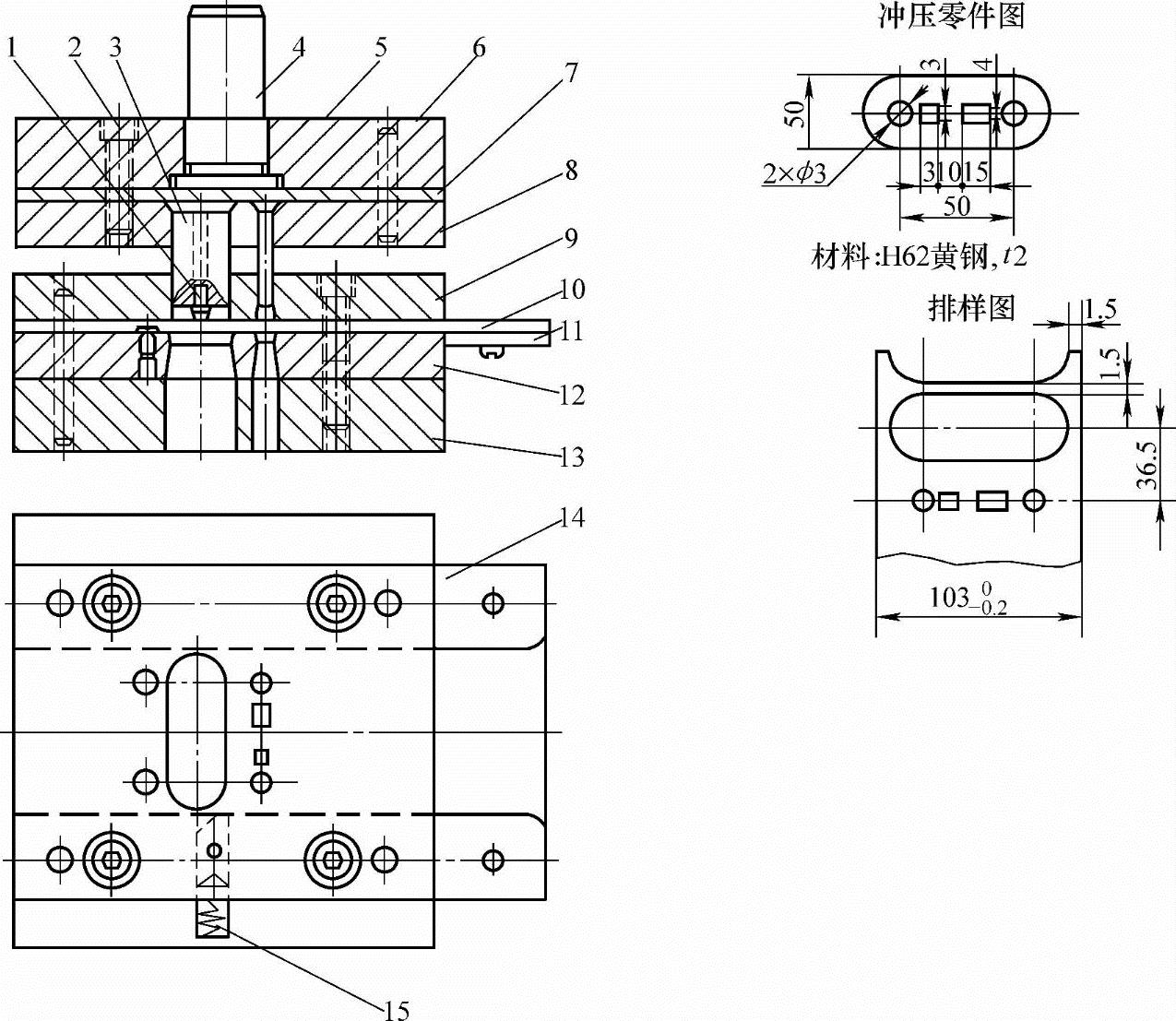

实例2

图2-7所示为孔板无导向固定卸料二工位连续冲裁模。该冲模采用横向送料形式。与图2-6冲模不同,它采用由始用挡料装置与固定挡料销、导正销配套,构成其送料定位系统,送进原材料至各工位定位。不仅保证每个工位送料进距准确,还要保证冲孔与落料具有良好的同轴度。始用挡料装置亦称临时挡料销,控制每根条料首件先冲孔而后落料,使每根条料首件不会出现不冲孔就落料而产生废品。因为冲压零件的长度L=100mm,使用条料宽度达103mm,为使送进条料不产生偏斜,故采用两个固定挡料销。送料时,条料必须抬起越过固定挡料销,用待落料的搭边,挡在固定挡料销右边挡料圆柱面上,限距定位。落料凸模上的导正销在上模下行时,先插入在第一工位冲出两圆孔中,对送进条料精确校准定位,消除两个工位可能出现的同轴度误差后,进行落料。

这类冲模大多采用板裁条料冲压,条料长度大多在500~2000mm之间,每换一条新料都必须使用一次,由手压推出的始用挡料装置,为其首件第一工位送料进距定位。此后每冲裁一件,都必须抬起条料送进,并使送进条料挡在固定挡料销一侧,才能开始冲压。因此,使用这类冲模多用手动送料。当安装专用钩式送料装置后,也可实现连续自动冲压,而条料首件仍要使用手动的始用挡料装置。

图2-6 小型平板冲压零件无导向固定卸料落料模

1—导料板 2、4、15、18—螺钉 3、12、14、20—销钉 5—下模座 6—凹模 7—承料板 8—卸料板 9—固定板 10—垫板 11—模柄 13—上模座 16、22—侧刃 17—凸模 19—导料板 21—侧刃挡块

选用典型组合标准设计无导向固定卸料纵向送料或横向送料结构的冲模时,其关键步骤及应注意的事项如下:

1)设计前应对冲压零件进行充分的工艺分析,要着重于加工图样要求的尺寸精度、几何精度及允许的塌角与毛刺大小等要求,给予特别关注。

2)由于这类无导向冲模,其冲压精度较低,一般为1T12~IT14。如果使用冲压设备动态精度高,其冲压零件精度会稍高一些,但不会高于1T11。料厚t<1mm的薄料不适于采用这类冲模冲制。

3)由于这类冲模冲压时,上模对准下模,主要依靠使用压力机的滑块导轨对滑块的导向精度,以及滑块行程对压力机工作台表面的垂直度等,使凸、凹模对准度误差一般为0.10~0.15mm,老式及超期服役的C形机架开式压力机,动态精度更低,使凸模对准凹模的误差更大。因此,这类冲模的刃磨寿命及使用(总)寿命都偏低。

图2-7 孔板无导向固定卸料二工位连续冲裁模

1—导正销 2—螺钉 3—落料凸模 4—模柄 5—上模座 6—销钉 7—垫板 8—固定板 9—卸料板 10—导料板 11—承料板 12—凹模 13—下模座 14—导料板 15—始用挡料装置

4)这类冲模无安全防护装置及相关机构,是全钢冲模中操作安全性较差的,操作中必须多加小心。如果在模具上加设防护栅(屏)就好多了。

设计时应特别注意的几个关键环节:

(1)确定搭边与沿边宽度 按照冲压零件图或其展开毛坯图设计排样图,确定其冲压工艺工步,并按其材料种类、供应状态,校核和查对其搭边、沿边宽度;结合采用的送料方式,节制进料系统设置,确定挡料搭边强度、搭边框在挡料送进过程中的刚度。注意不要因搭边过小而在冲压过程中产生变形,甚至拉入凹模洞口,影响生产。(https://www.xing528.com)

(2)确定凹模周界 对冲裁模而言,按排样图给定的搭边与沿边宽度及落料凹模洞口、冲孔凹模洞口的工位与边距,再依冲压零件图或展开毛坯图的尺寸,确定凹模上表面如下几个关键尺寸:

1)冲裁模孔的设计壁厚tm及允许最小壁厚tmin。通常情况下,主要通过查阅手册资料或用常规强度计算法,确定冲裁模孔间壁厚tm值,只要tm>tmin即可。如果tm≤tmin,必须采取强化措施或增加空挡工位,加大tm值。

2)冲裁模孔距凹模边缘的最小厚度tmin。一般取经验数据,不用计算。因为在多数情况下,在套用标准规格之后,这个数值总要放大许多,最后选定的凹模尺寸,其模孔刃口的边距值tn,总是比允许的tn值大得多。因为凹模周界的标准规格是按一定而且是较大的间隔设定的,选择时还可依需要放大tn值,故可不考虑。

3)紧固孔与模孔刃口间允许最小壁厚Gmin。典型组合标准中,已充分考虑了各种规格的紧固螺钉孔、销钉孔的合适间距,以及这些紧固孔与凹模板边缘的合适边距。只要选用规格的凹模周界,配备的成套导料板构成的导料槽,适合冲压零件排样图的料宽或稍宽一些,均可保证其紧固孔与模孔刃间的壁厚G>Gmin值而不必多虑。

根据上述方法确凹模板的尺寸:长×宽,再查阅标准规格系列,就高弃低,确定凹模周界Lm×Bm值。

(3)冲模的送料定位系统的构成及设计 典型组合标准件没有给定冲模送料定位系统,必须在选定典型组合的规格之后,按冲压工艺及其排样图的实际需要,设计送料定位系统。

无导向固定卸料结构冲模的送料定位系统构成如下:

1)无导向固定卸料结构单工序冲模的送料定位系统。这类冲模无论是分离还是成形作业,只有一个工位,大多采用固定的定位板、挡料板、挡料销,对送进材料、半成品进行限位或挡料定位。

除定位板、成形挡料板,需依冲压零件或半成品定位部位外形进行设计外,其他定位装置,如各种形状的固定挡料销、不同安装位置及不同结构类型的活动挡料销等,均为标准零部件,可按冲压零件料厚、尺寸大小及需要选用。

2)无导向固定卸料多工位连续模的送料定位系统。这类冲模一般为2~3个工位,很少有超过5个工位的。其定位系统构成有如下几种:

①固定挡料销。条料入模的首件第一工位,用目测定位。第二工位及以后连续送进,均用固定挡料销,多为手工送料。

②固定挡料销配始用挡料装置。这种定位系统构成使用较广。超过两工位,每增一个工位再加一组始用挡料装置,多用板裁条料,手工送进。

③固定挡料销加始用挡料装置配导正销。这种定位系统在这类连续模中使用最广。导正销一般装在落料凸模端面,以提高冲压零件内孔与外廓的同轴度。

④侧刃配或不配侧压装置。对料厚t≤1mm的薄料、超薄料冲压零件,进距小而送料精度要求较高,又要连续不间断冲压的、小尺寸冲压零件用的连续模,多采用这种送料定位系统。侧刃可按需要选用带导头或不带导头的不同断面形状的各种规格。对于t≤1mm的冲压零件,推荐用带导向头侧刃的连续模。

(4)成形工位的设计。这类连续模也有各种成形作业工位,如浅拉深、弯角不大的弯形、翻边及压印、打凸等。通常均按单工序成形模结构设计,但其推卸系统都尽量简单,而且靠反顶实现模上送料携带出件,要求加厚导料板,以增大模具变形与出件需要空间。

(5)技术参数的选择、计算 首先核定冲压工艺确定的冲压力、冲压功及选定冲压设备的正确性与合理性,而后依冲压零件材料及其抗剪强度,查阅GB/T 16743—2010《冲裁间隙》,确定冲裁间隙,计算凸、凹模刃口及模腔尺寸,考虑冲模总刃磨量;计算冲模的压力中心,计算合理凸模长度并与标准规格比对,考虑加固凸模的必要性。

(6)工作零件的强度校核 选定典型组合的标准规格后,标准中就给定了模具闭合高度Hm、凸模长度L凸。按照标准规格给定的配套零件,设计确定采用的送料定位系统构成的零部件及有关工艺参数,即可绘制冲模总装图。

在按照规定标准比例绘图,通常为1∶1、1∶2等。绘图过程中,可进一步核实配套零部件与相关技术规格的正确性。

如有必要,还可校核凸模强度、刚度及凹模板抗弯强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。