实例1

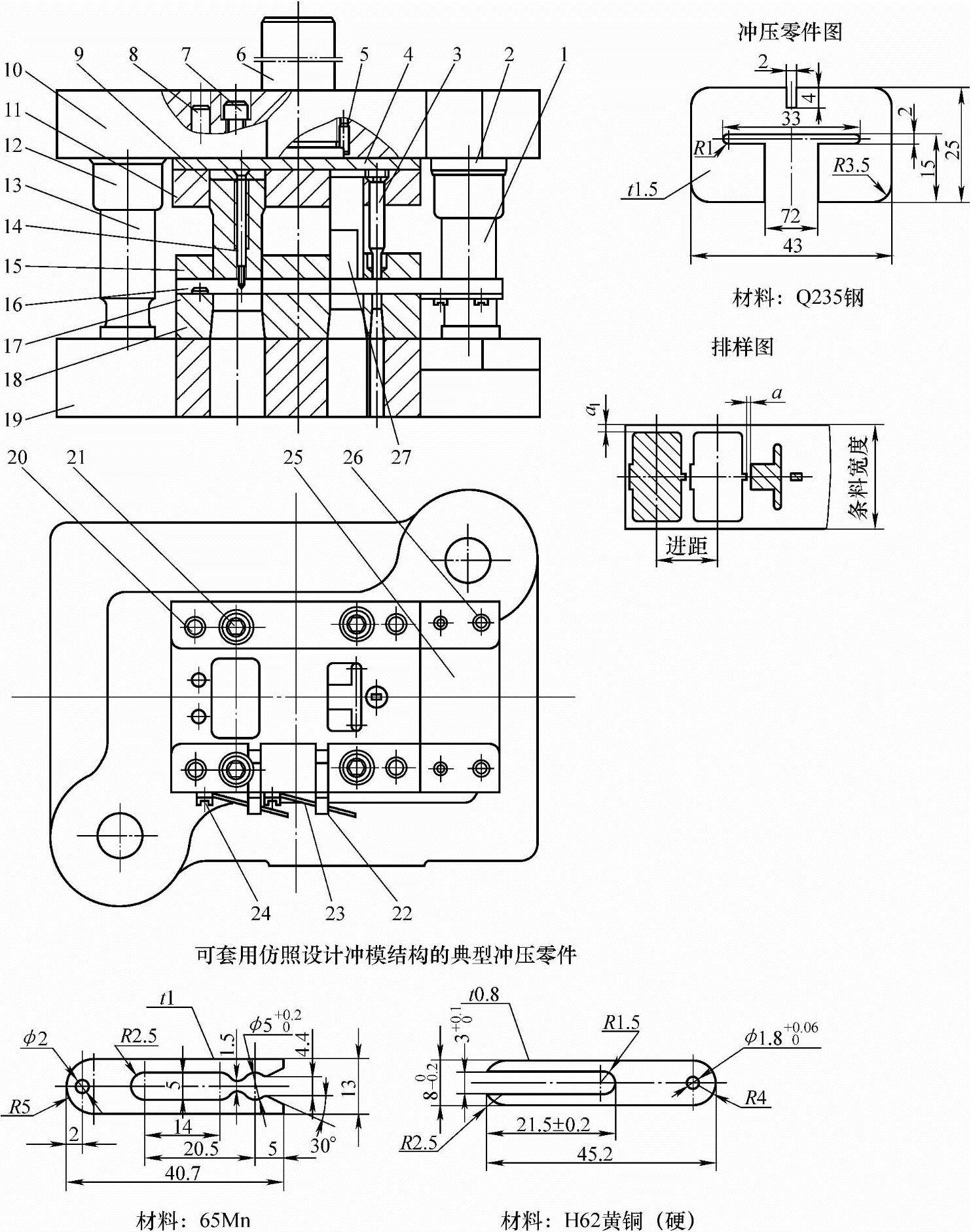

图2-1所示为薄板小型拉深件一次落料拉深成形、滑动导向的中间导柱模架弹压卸料落料拉深综合式复合模。该冲模可用于冲制圆筒、方盒与矩形盒状的空心拉深件,现场使用广泛。

可以套用图2-1冲模结构的冲压零件,如图中冲压零件图样所示。应该指出,套用该结构除要修改凸、凹模及相关零件的形状与尺寸外,关键还要依据拉深件高度进行如下核算:

1)拉深力与拉深功复算。

2)按拉深力与拉深功复算结果,核对选用冲压设备公称压力及输出功率。

3)按拉深件高度的1.1倍核对冲压设备行程,否则,拉深件无法从模上顺利取出。

4)用于首次落料拉深时,可以适当放大凸、凹模顶部与口部圆角。

实例2

图2-2所示为有槽孔与凹口的平板零件的滑动导向对角导柱模架固定卸料结构连续冲裁模。其冲压零件精度不高,故该冲模的送料定位系统,由始用挡料装置和固定挡料销构成。为使冲孔凸模离开落料凸模并保持一个安全距离,使两凸模在其固定板上有足够的安装位置,也使匹配的两个凹模刃口远远离开,提高凹模的强度和寿命,在冲孔与落料的两个工位之间,增加一个空工位,使整个排样变成三工位连续模,必须使用两组始用挡料装置。这一套连续冲裁模在结构设计方面的典型性与普遍指导意义如下:

1)两相邻工位的凸模距离太近,可以在其间加空工位,使凸模在固定板上有足够的安装位置,也使两工位的凹模获得安全间距,以提高模具寿命。

2)采用始用挡料装置的数量等于总工位数减1。此例中冲模为三工位,应安装始用挡料装置为(3-1)组=2组。

图2-1 中间导柱模架弹压卸料落料拉深综合式复合模

1—下模座 2—顶杆 3、22—导柱 4、7、25—螺钉 5、18—导套 6—拉深凸模 8、14、26—销钉 9—打料棒 10—螺母 11—模柄 12—垫板 13—上模座 15—落料凸模 16—凸模固定板 17—打料板 19—挡料销 20—凹模 21—顶板 23—空心垫板 24—拉深凸模固定板

图2-2 对角导柱模架固定卸料结构连续冲裁模

1、13—导柱 2、12—导套 3、27—冲孔凸模 4—垫板 5、8、20—销钉 6—模柄 7、21、24、26—螺钉 9—凸模 10—上模座 11—凸模固定板 14—导正销 15—固定卸料板 16—导料板 17—固定挡料销 18—凹模 19—下模座 22—始用挡销 23—弹簧 25—承料板

3)由始用挡料装置与固定挡料销配套,构成连续模的送料定位系统,多用于工位数不多的连续模。因为始用挡料装置要用手推拉运作,超过4组将给操作带来困难。同时,模具靠操作面一侧导料板上也无更多安装位置。因此,这种连续模送料定位系统,多数用于二工位与三工位的连续模,用于四工位的较少,用于五工位的更少。

4)这种送料定位系统多用于条、带料手工送料,生产率相对较低。

5)送料速度和送料精度,都不如侧刃切边定位的送料定位系统好,但对于冲裁料厚t>1mm,尤其t>1.5mm的冲压零件,则更多地采用固定挡料定位(因为比侧刃切边定位经济、省料)。

这种结构的连续冲裁模,使用广泛,结构定型,标准化程度很高。除了非圆形凸模外,所有零部件都有标准,如模架、模柄、垫板、卸料板、凹模板、固定板等,均可就近从市场上购得,只需补充加工与凸模匹配的模孔。可套用此结构的典型冲压零件如图2-2所示。

实例3

连续式复合模是一种具有多工位连续冲压功能,同时兼有复合冲压特点的冲模。具有复合冲裁工位的多工位连续冲裁模,不仅可以连续不间断冲裁,具有连续模冲压的特点;同时有复合冲裁工位,满足冲压零件同轴度、位置度等要求较高部位的复合冲裁,并达到很好的平面度水平,是冲模中一种较完善的结构形式。图2-3所示为这种结构冲模的典型实例。可以用套用设计法设计使用该结构冲模的一些典型冲压零件如图2-3所示。

从图2-3冲模图可以看出,这类冲模结构紧凑,冲裁工件不仅尺寸精度高,平面度亦好。(https://www.xing528.com)

该冲模采用一组始用挡料装置与固定挡料销,构成冲模的送料定位系统,仅冲孔与复合冲裁——冲孔与落料两个工位。第一工位冲孔后,靠送进原材料携带进入第二工位复合冲裁。在第二工位的落料凸模上装有导正钉,校准送料误差。两只导正钉先进入在第一工位冲出的两边各一个圆孔中,校准送料进距,而后冲矩形孔的同时,落料出成品工件。冲孔废料由凹凸模中的打料板顶出;落料工件由下模的顶件器顶出,模上出件。

实例4

如图2-4所示,冲压零件最小孔边距b=[(Φ32mm-Φ28mm)÷2-(Φ2.2mm÷2)]=0.9mm;Φ28mm圆周上均布Φ2.2mm的12个小孔,内型孔最小壁厚仅1mm。而其料厚t=0.8mm;材料为胶纸板。冲压零件要求平整而孔壁特薄,采用单纯的冲孔、落料连续冲裁模,要靠落料模口漏件出模,如此薄料难保工件平整;采用单工位复合冲裁模,凹凸模壁厚太薄太弱,不仅制模难度大,也很易损坏。因此,采用如图2-4所示连续式复合模结构,冲制这类冲压零件,效果很好。

仿照图2-4所示结构设计新冲模,应注意如下事项:

1)通常情况下,当平板冲压零件中的孔壁厚b≤t(冲压零件料厚)时,应使用连续模分次冲孔与落料,避免在复合冲裁中,凸凹模壁厚很小,影响模具寿命。在现场实际控制冲压零件孔壁厚度bmin=2mm。当b<2mm时,大多采用连续冲裁,避免因孔壁厚度小而削弱复合冲裁模的凸凹模强度。

2)采用连续式复合冲裁模,与使用单纯的多工位连续冲裁模相比优势是:工位数减少,冲模结构紧凑,模体尺寸会因此缩小;连续冲裁工步减小,材料利用率提高,冲压精度尤其同轴度等几何精度,会因复合冲裁而大幅提高;同时,冲压零件平整无拱弯,不用再进行校平。

3)复合冲裁工位的增加会加大制模难度并提高冲模制造成本。

实例5

图2-5所示为料厚t>1~3mm,甚至更厚一些板料复合冲裁平板冲压零件经常采用的复合冲裁模结构。现将采用仿照及套用设计法,在生产中使用这种结构复合冲裁模冲制的零件,一并示于图中。这种结构特别适用于一些外形虽复杂,尺寸精度要求不高,但几何精度(包括同轴度、位置度)有较高要求,用连续模冲制有困难的工件。

采用图2-5所示冲模结构并以套用结构设计法设计时应注意以下几点:

图2-3 对角导柱模架弹压卸料连续复合冲裁模

1—下模座 2—凸模 3—顶杆 4—顶板 5—固定挡料销 6、25—导柱 7—卸料板 8、24—导套 9—打料推板 10、29—凸模固定板 11—导正销 12—打料杆 13、33—销钉 14、17、23、 27、32、35—螺钉 15—打料棒 16—模柄 18—打料板 19—落料凸模 20—冲孔凸模 21—上模座 22、30—垫板 26—导料板 28—凹模 31—承料板 34—弹簧 36—始用挡料销

图2-4 对角导柱模架弹压卸料连续式复合模

1、3、9、22、26、31—螺钉 2—打料杆 4—模柄 5—打料棒 6—打料板 7—上模座 8、19—垫板 10—固定板 11、34—导套 12、25—销钉 13—凹模 14—推板 15—上凸模 16、29—导柱 17—小导柱 18—凸模固定板 20—嵌件 21—垫圈 23—下模座 24—导正钉 27—顶杆 28—凸模 30—冲孔凸模 32—卸料板 33—定位销

图2-5 后侧导柱模架倒装式复合冲裁模

1、2、19、22、25—螺钉 3、18、24—销钉 4—推板 5—凸凹模 6—弹簧 7—伸缩式活动挡料销 8—弹压板橡胶 9—下模座 10—卸料板 11—导柱 12—凸模 13—凹模 14—凸模固定板 15—垫板 16—导套 17—上模座 20—打料板 21—打料棒 23—模柄

1)欲用图2-5所示冲模结构冲制的零件,应是料厚t为1~3mm的平板冲裁件,其尺寸精度低于IT10。

2)冲压零件的外形尺寸Dmax≤120mm,最好是圆形、接近或类似圆形。

3)冲裁间隙应按冲压零件材料种类、供应状态、力学性能及料厚查阅GB/T16743—2010《冲裁间隙》,考虑冲压零件要求的尺寸精度、使用功能及技术要求确定。

4)如果冲裁料厚t<1.5mm,冲裁外形复杂,要求冲压精度高于IT10,可采用对角导柱或中间导柱Ⅰ级精度模架。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。