测定可靠性试验或简称阀门的可靠性试验是用来确定阀门的实际可靠性指标以及确定它们与技术任务书的要求是否相符。这些试验的结果是作为列入技术文件内的阀门可靠性指标的基础。在运行条件下的试验能取得最完整的数据,但是要完成这些试验是困难的,因此需要进行与运行条件相符合的或相近的实验室或台架试验。在某些情况下,为了缩短取得数据的时间,可进行加速试验,这时就要创造更为复杂的条件。

对于新研制的和改进的产品要进行测定试验,并在试验件上或在按系列工艺制造的产品上来完成。在试验可靠性过程中,不允许对产品或它的单个构件进行结构上的修改。

当试验可靠性时要确定下列指标:

对可恢复性阀门:平均故障间隔、首次故障前的平均工作时间、在保质期内和保质期内的γ%概率寿命内的无故障工作概率以及维修性的指标:如平均恢复时间、技术利用系数等。

对于不可恢复阀门:退役前的使用期、保质期、保质期内的γ%概率寿命、保质期内的保证工作时间、保质期内的无故障工作概率等。

试验结果的处理:可恢复产品的试验样品的试验一直进行到连续故障不少于四次。这样,每个产品必须检修不少于三次,而且恢复时间必须进行测量和记录下来。当某种构件大量发生故障时,可用新构件更换,原发生故障构件的工作时间从零算起。在计算可靠性时只考虑致命故障;工作能力并不完全丧失,而只是对运行感到困难的非致命故障,在计算可靠性时不予考虑,但需记录下来。

当试验属于不可恢复类的产品时,不允许进行修理,被试验阀门发生首次故障之后即应予更换。对定型的阀门产品及其零部件不允许进行结构修改。如果对试验中出现故障的阀门,根据故障原因不必提前从试验中排除。对于所有类型的阀门,试验的持续时间一般仅限于在规定的保质期内。

可靠性试验应按预定的计划进行,在计划中应说明试验的目的,并给出有关在试验过程中发生什么样的产品缺陷应看作是故障的资料。(https://www.xing528.com)

阀门的故障分布规律,目前揭示得尚不够充分,因此可以认为是未知数。用一次选取法对试验结果进行评价时,决定可靠性指标是在完成预定挑选数量的试验之后进行。试验数量不是决定于每次单个选取的观测结果,而是决定于全部观测结果,且用这种方法试验的数量可能最少。通过计算确定可信性指标的上限和下限。如果技术要求没有明确规定可信概率α的具体数值,那么对于重要用途的阀门取可信性概率α=0.95,而对于其余阀门α=0.90。

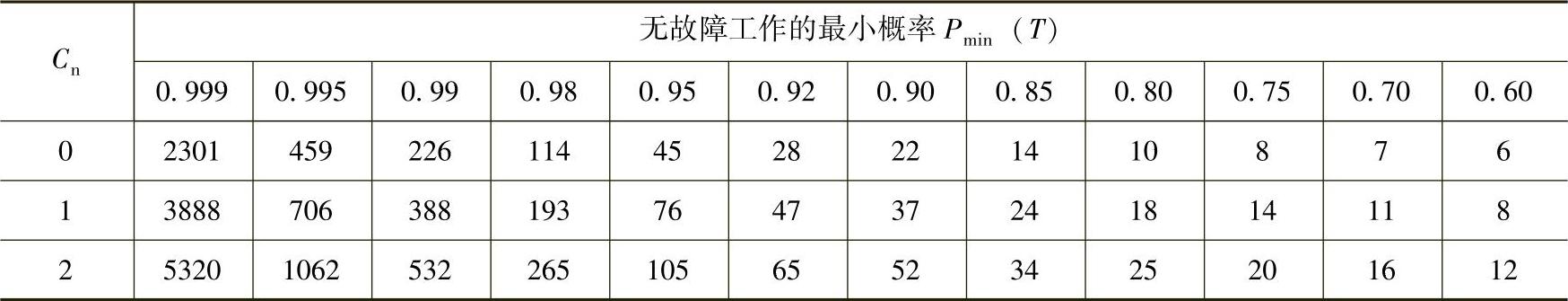

一次选取法所要求的试验产品数量,是根据无故障工作的最小概率Pmin和最小用户风险2β来确定的。后者是从接收的批量产品中抽取一批检验质量具有较低Pmin值的概率来确定。一般采用2β=0.1。在特殊情况下(如试验新结构等)取得定购者的同意后,可采用2β=0.2或2β=0.3。

为了确定应该进行可靠性试验的产品数,采用了一个准许数Cn,在一批抽样产品中最大允许的缺陷数或缺陷产品数。当希望有最小试验数和试验费用时,建议采用Cn=0,当2β=0.1在试验可靠性时,抽样产品的数量取决于Pmin的值,见表12-3。

表12-3 当2β=0.1时试验批量产品的数量Nk(一批抽样的数量)

由于确定一批阀门的可靠性时,不允许对产品和它的单个构件改变结构,所以试验持续时间可不超过规定保质期限,如果在此期限内试验结果没有跟着发生故障,或它们的数量小于Cn,试验结果即可认为是满意的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。