可靠性指标可以是单一的指标,也可以是综合性指标。单一指标仅能表征阀门可靠性的一个性能,综合性指标能表征阀门两个和两个以上的不同性能。单一指标分成无故障性、耐久性、可检修性和可存放性等诸指标。无故障性和耐久性的许多指标使用阀门的工作时间作为评价产品参加运行的持续时间。

阀门工作以月计的持续时间或以开启—关闭的循环次数计的工作量称作工作时间T。工作时间可以是连续的,也可以是间歇的,后一种情况要计算总的工作时间。阀门的无故障性可用下列一些单一指标予以评价;无故障工作的概率;故障前的平均工作时间;故障率;平均故障间隔;故障流参量等。以上指标的定义和内函,在前苏联国家标准ГСОТ 13377中给出如下:

无故障工作概率P(t)——阀门在规定的工作时间极限内不发生故障的概率。它用统计的方法由无故障地工作到了t时间的阀门数对t=0的起始时能工作的阀门数的比值来确定。

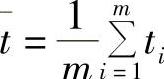

故障前的平均工作时间 ——首次故障前阀门工作时间的数字期望值。故障前的平均工作时间用统计方法由试验阀门在故障前的总工作时间对试验期内全部故障的阀门数的比值来确定。

——首次故障前阀门工作时间的数字期望值。故障前的平均工作时间用统计方法由试验阀门在故障前的总工作时间对试验期内全部故障的阀门数的比值来确定。

对故障前的平均工作时间的评价取决于试验计划和按什么样的分布定律来计算故障前的工作时间。例如,当试验计划[N,V,r]和指数分布定理时,对故障前的平均工作时间的评价为:当r≠0时

式中 ti——故障前第i个阀门工作时间;

N——被试阀门数;

r——试验期内的故障数;

T——工作时间。

故障率λ(t)——不可恢复阀门发生故障的条件概率密度,它是在发生故障前某规定时刻被确定。在t时刻的故障概率密度理解为从t到t+Δt时间间隔内故障概率对时间间隔Δt的比值,当Δt→0时的极限值。因此,故障概率密度的物理意义就是足够小的单位时间内的故障概率。从故障率λ(t)的定义应有p(t)λ(t)Δt=f(t)Δt关系式,这里f(t)——故障前工作时间的分布密度。

从引出的关系应有

λ(t)=f(t)/p(t)

这是故障前按已知的工作时间分布定律解析法确定λ(t)的公式。例如,当试验计划[N,V,T]时,故障率统计方法由(t+Δt)时刻的故障数r(t+Δt)与t时刻的故障数r(t)之差对t时刻能工作的阀门数乘Δt时间间隔的比值来确定。可用下式表达出:

式中 r(t)——在t时间内的故障数;

N(t)——到t时刻能工作的阀门数。

故障流参数——可恢复阀门在规定时刻发生故障的概率密度。可恢复阀门能在故障后进行其工作能力的恢复并能工作到下次故障为止,但恢复时间不计算在内。故障发生的各个时刻构成故障流。该流的“主导函数”Ω(t)是故障流的特征,它是t时间内故障数的数字期望值:

Ω(t)=Mr(t)

例如,当故障期间的工作时间为指数分布定律时

Ω(t)=λt

式中 λ——分布参量。

对于这种情况,故障流的主函数的评价按公式 确定,在(t1,t2)时间间隔内故障数的数字期望值按下式确定:

确定,在(t1,t2)时间间隔内故障数的数字期望值按下式确定:

Mr(t1,t2)=Ω(t2)-Ω(t1)

式中 r(t1,t2)——(t1,t2)时间间隔内故障数,函数

叫做故障流强度。

对于无结果的普通流,故障流强度与故障流参量相符。在这种情况下,在标准ГОСТ13377中所确定的指标——故障流参量与主导函数以下述关系式相关联:

当故障之间的工作时间按指数分布时,ω(t)=λ,而故障流参量 。

。

平均故障间隔——可恢复阀门的工作时间对这段时间内故障数的数字期望值之比。平均故障间隔用统计方法由可恢复阀门的总工作时间对这些阀门总故障数之比来确定。

当平均故障间隔为指数分布定理时,按公式 评价平均故障间隔。对于实验计划[N,M,r]

评价平均故障间隔。对于实验计划[N,M,r]

式中 ti——第i个阀门第r次故障时刻。

平均故障间隔一般情况下取决于周期的长短,因为在这期间内的故障流应是一个变量。

上述单一指标是针对阀门的运行条件而言的,但它们也能应用到存放和运输工况。例如,能把这些指标看成存放或运输期内不发生故障的概率,故障期内存放或运输时间,但是这些阀门的无故障指标很少采用。

阀门保留工作能力一直到出现极限状态而不得不中止运行的这种性能称作耐久性,何时必须中止,取决于维护和检修体系。寿命或使用期是耐久性的指标。

阀门从开始运行或中修和大修后重新投入运行到进入标准技术文件上所规定的极限状态为止的工作时间称为技术寿命,或简称寿命。对寿命的评价可以用如γ%寿命、平均寿命、指定寿命、中修或大修之间的平均寿命、退役前的平均寿命、中修或大修前的平均寿命等表示。

阀门在给定条件下的运行、存放、运输的持续时间称作使用期,在这个期间内或在这以后,能将给定的指标值保持在规定的范围内。使用期可以用下列这些指标予以评价,如γ%使用期、平均使用期、中修或大修间的平均使用期、中修或大修前的平均使用期,退役前的平均使用期。

耐久性的各种单一指标按前苏联标准ГСОТ 13377具有下列定义和内容:

γ%概率的寿命——这是一种工作时间,在这个时间内阀门以给定γ%的概率尚未达到极限状态。例如,当γ=90,相应的寿命应称作“90%概率的寿命”

γ%概率的寿命由下式确定:

1-Fp(t)=γ/100式中Fp(t)——寿命分布函数。

当γ=50时,γ%概率的寿命称作中位秩点寿命,在顺序选择N个寿命,当N为奇数时,它用统计法取决于中间项,当N为偶数时,取N个寿命中两个中间项的算术平均值。

当N为奇数时

当N为偶数时

当符合t1≤t2≤t3≤…≤tN条件的选择就认为是顺序选择N个寿命。

平均寿命——寿命的数字期望值,当具有n个阀门的有关寿命数据时,平均寿命 的统计评价按下式确定:(https://www.xing528.com)

的统计评价按下式确定:(https://www.xing528.com)

式中 ti——第i个阀门的寿命。

在截取挑选值的情况下,平均寿命的确定须考虑寿命分布定理和寿命指数分布:

式中  ;

;

m——试验结束前获得的寿命阀门数;

t0——中止试验时的寿命值。

规定寿命——阀门的总工作时间,当达到这个时间时,不管阀门的状态如何,运行应当停止。

还有这样一些概念:如中修(大修)期间的平均寿命;退役前的平均寿命;中修(大修)前的平均寿命;γ%概率使用期;平均使用期等。

为部分或全部恢复阀门寿命而进行的中修或大修的可恢复阀门,可按中修(大修)期间的平均使用期、中修(大修)前的平均使用期、退役前的平均使用期来进行评价。必须指出的是,大修期间的平均寿命和平均使用期是在两次大修之间不进行中修的条件下确定的。

阀门依靠维护和修理能预防发生故障和找出失效的原因,并消除其后果的这种性能,称作阀门的可维修性。计入可维修性指标内的有:

平均恢复时间——工作能力恢复时间的数学期望值。

规定时间内恢复概率——阀门工作能力恢复时间不超过规定值的概率,这里规定的恢复时间包括用于观测故障的时间、确定故障原因的时间和排除故障的时间。

阀门在存放和运输期间,能一贯保持其正常状态,并在此后保持具有工作能力状态的性能,称做阀门的可贮存性,它可用下列指标来评价:

γ%概率的存放期——阀门能达到的具有给定概率为γ%的存放期。

平均可存放期——可存放期的数字期望值。

除单一性指标外,标准还规定了可靠性的综合指标,但供管道阀门用的这些指标现今尚未规定,随着阀门质量的进一步完善和质量参数的分级,将来会采用这些可靠性的综合性指标的,它们是:

可用系数;

技术利用率;

操作可用系数;

平均技术维护总劳动量;

单位技术维护总劳动量;

平均修理总劳动量;

单位修理总劳动量;

平均技术维护总费用;

单位技术维护总费用;

平均修理总费用;

单位修理总费用。

对于管道阀门,可恢复产品的等级取决于下列指标:

平均恢复时间——工作能力恢复时间的数字期望值。当具有m个阀门的恢复期τ1、τ2、τ3,…,τm(包括确定故障原因的时间在内)的统计数据,按下述公式决定平均恢复时间:

技术利用率——在某个运行周期内,阀门进入能工作状态的时间的数学期望值对同一个运行周期内阀门进入工作状态的时间以及由技术维护所要求的停歇时间和修理时间的数字期望值之和的比值。

技术利用率用统计方法由被观测对象进入能工作状态的总时间对被观测阀门数与给定的运行时间的乘积之比来确定:

式中 Taxc——运行持续时间。它是由工作时间段、技术维护时间段和修理时间段所组成;

ζi——被观测阀门进入工作状态的时间,如果给定的运行时间对于每个阀门都不一样,则利用下面的公式:

式中 teyM——所有阀门的总工作时间;

tpcM——由于计划内或计划外的修理造成的所有阀门总停歇时间;

toδc——由于计划内或计划外的技术维护所造成的总停歇时间。

这里未计入由于组织原因引起的停歇时间。

其他的可靠性综合指标也可以利用。为了明确规定阀门制造厂和用户之间的关系,可以采用像保质期这样的概念。

保质期Tr决定的是这样一种期间,在这期间内,当用户遵守规定的运行、存放、运输规程条件下,制造厂应保证阀门完成规定的要求,也就是当遵守这些规程下规定出保质工作期间,在保质期满前阀门制造厂应保证由标准技术文件上所规定的阀门所具有的某些运行质量。在保质期内,在遵守运行规程的运输规程的条件下,制造厂应对产生的故障承担以上的责任。

如果在技术要求中规定存放时间也包括在保质期内,这时应注明存放和运行的总时间。保质期应从产品投入运行之日算起。但运行前应从阀门到达指定车站(码头或港口)之时或从制造厂或供应单位的库房得到产品之时算起,对于老企业不小于6个月,对于新企业不小于9个月。

在保质期内的γ%概率的寿命是指在某种类型的阀门产品中有γ%以上的能够达到或平均超过寿命值,其中γ/100是保质期内无故障工作的概率。这个数是规定的概率数。例如,γ=90,则表示从出厂的该类阀门数中,不少于90%的产品,可达到或超过规定的寿命。

对于在重要设施上使用的阀门,保质期内无故障工作的概率,是一项重要的指标。它是在给定的时段内或在给定的工作时间范围内,产品不发生故障的概率。例如,当寿命为90%时,无故障工作的概率等于0.9。

在复杂的系统和结构中,作为提高可靠性的一种方法,是采用冗余备用,即在最少必要数目之外增设备用机构或部件。当具有备用机构的那些阀门发生故障时,这些备用机构就投入工作。例如:具有机械传动或自动操作结构的阀门,仍备有手动操作机构。在采用波纹管密封的同时采用填料密封。但是,这类措施还不能认为是完善的结构方案,由于增设冗余备用机构很复杂,因而在管线阀门中尚未得到广泛使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。