1.爆破片泄放量(泄放能力)

(1)符号说明

A——爆破片的最小泄放面积(mm2);

W——爆破片的额定泄放量(泄放能力)(kg/h);

p——爆破片的设计爆破压力(绝对)(MPa);

p0——爆破片的泄放侧压力(绝对)(MPa);

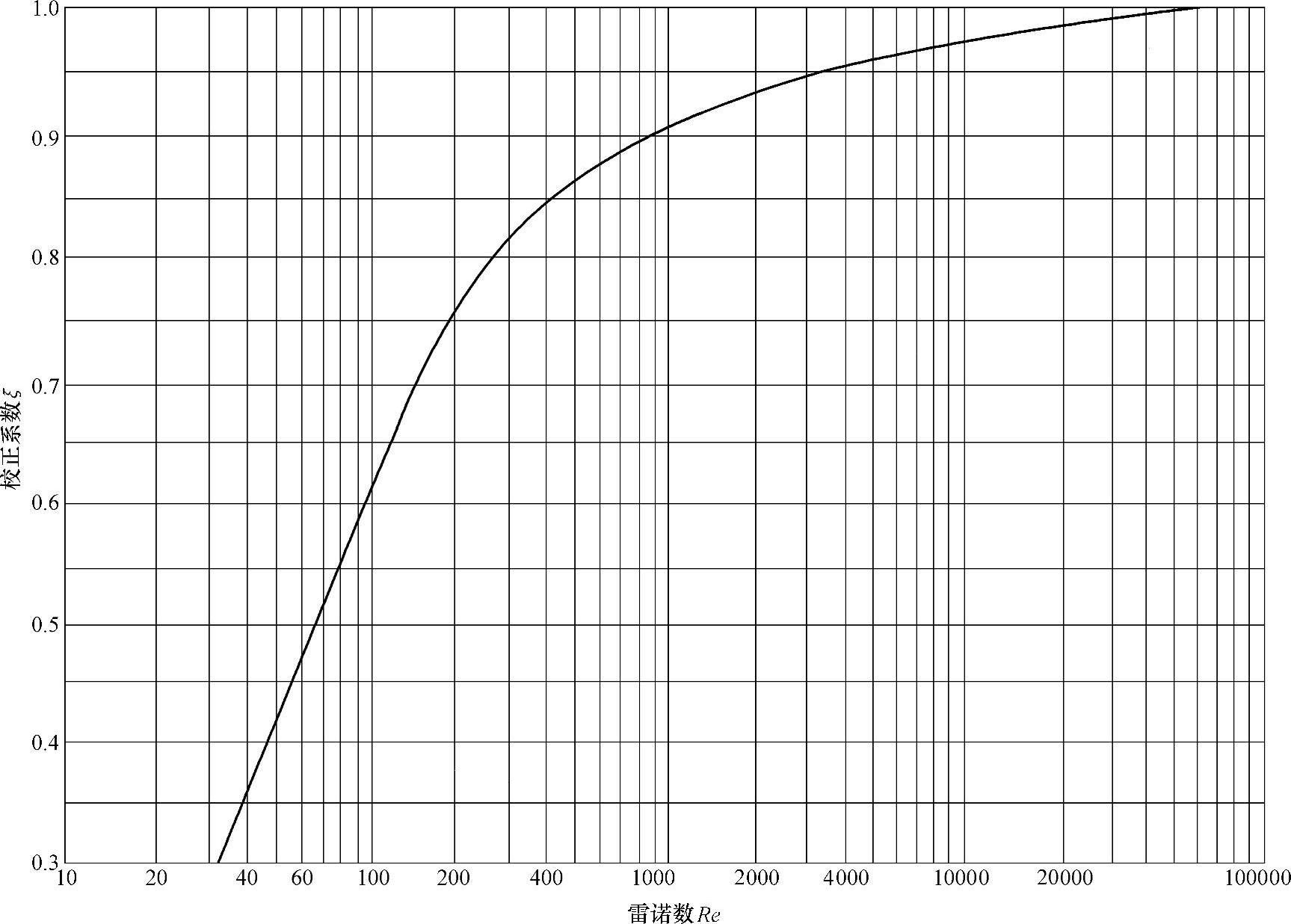

pc——气体的临界压力(绝对),见表9-1(MPa);

pr——气体的对比压力,pr=p/pc;

Δp——超压爆破时,爆破片的内外压力差,若泄放侧为常压,其值即取设计爆破压力(表压)(MPa);

T——容器设备内泄放气体的绝对温度(K);

Tc——气体的临界温度(绝对),见表9-1(K);

Tr——气体的对比温度,Tr=T/Tc;

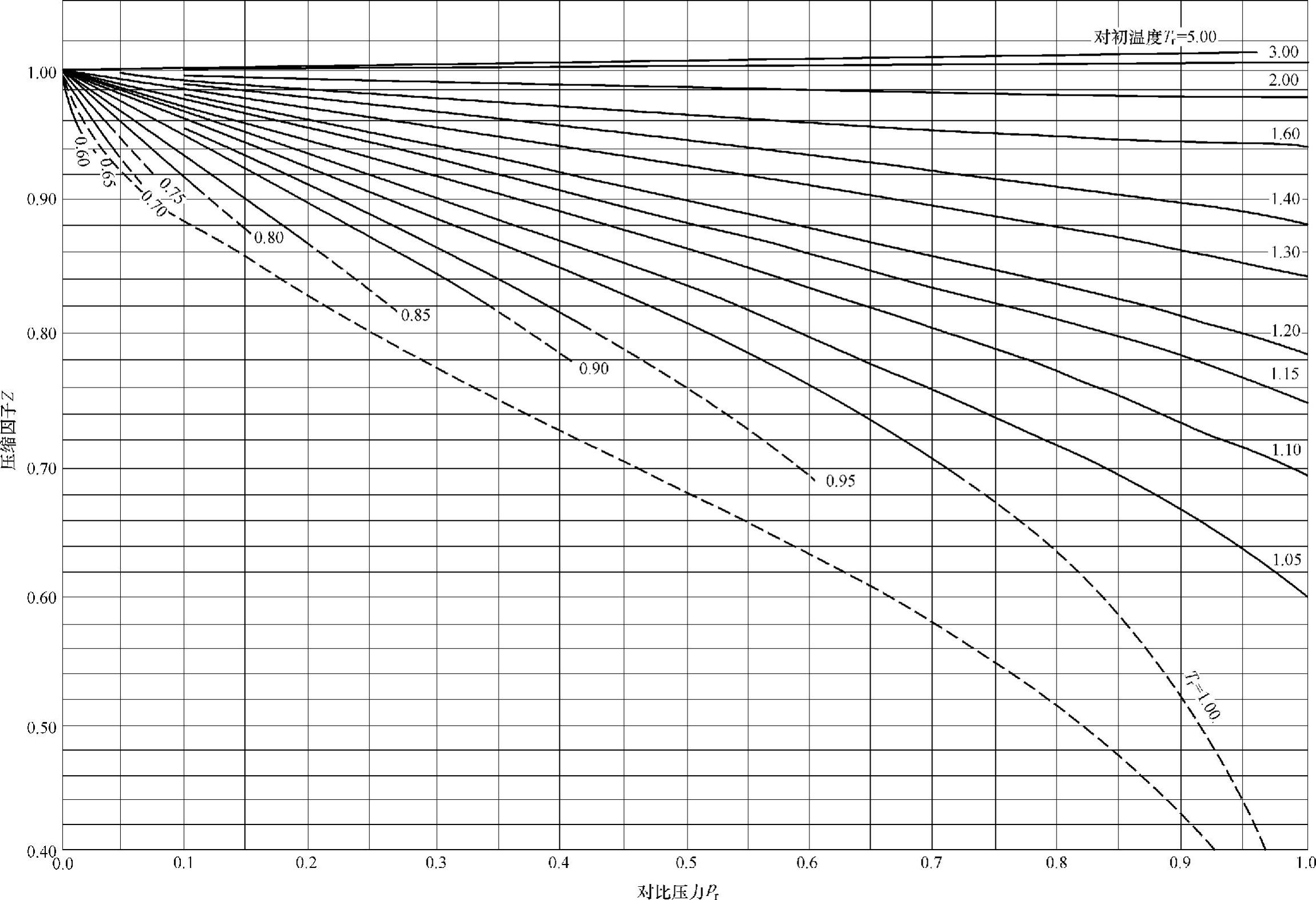

图9-26 气体压缩因子

M——气体的相对分子质量,即摩尔质量(kg/kmol);

k——气体的绝热指数,见表9-1,对于空气k=1.40;

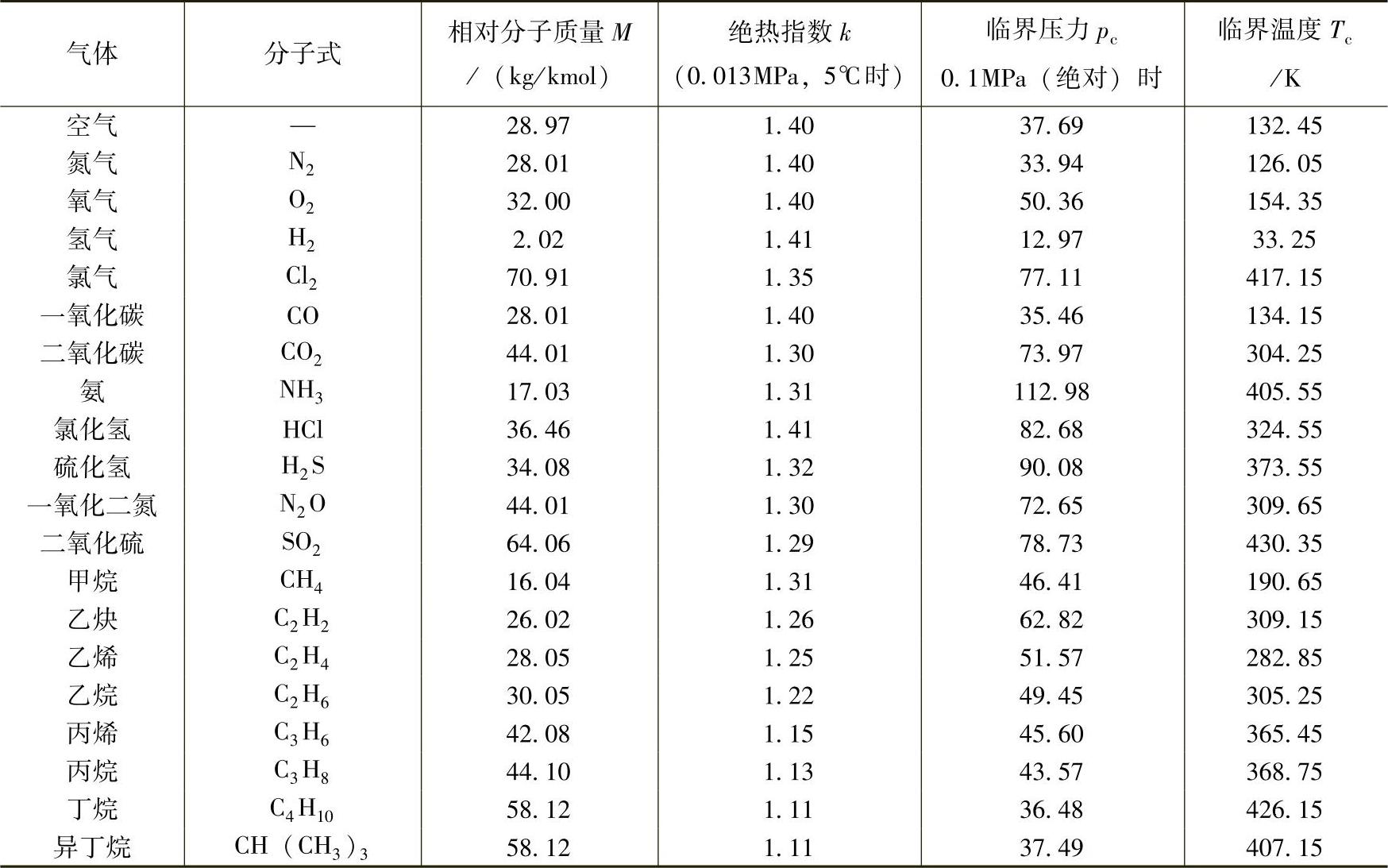

Z——气体的压缩因子,根据Tr与pr由图9-26及第2章的图2-22查取,其中:图9-26用于pr≤1.0的情况,图2-22a用于1.0<pr≤10的情况,图2-22b用于10<pr≤40的情况;

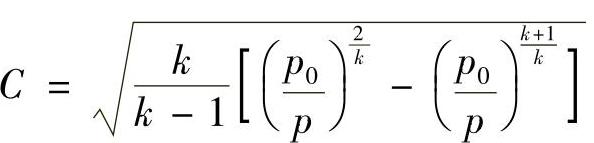

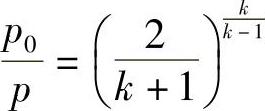

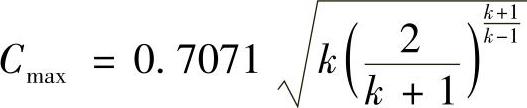

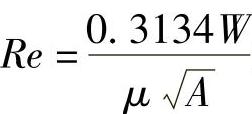

C——气体的特性系数,由图9-27查取或按下式计算:

为临界泄放压力比。当

为临界泄放压力比。当 等于或小于临界泄放压力比时,C取其极大值:

等于或小于临界泄放压力比时,C取其极大值:

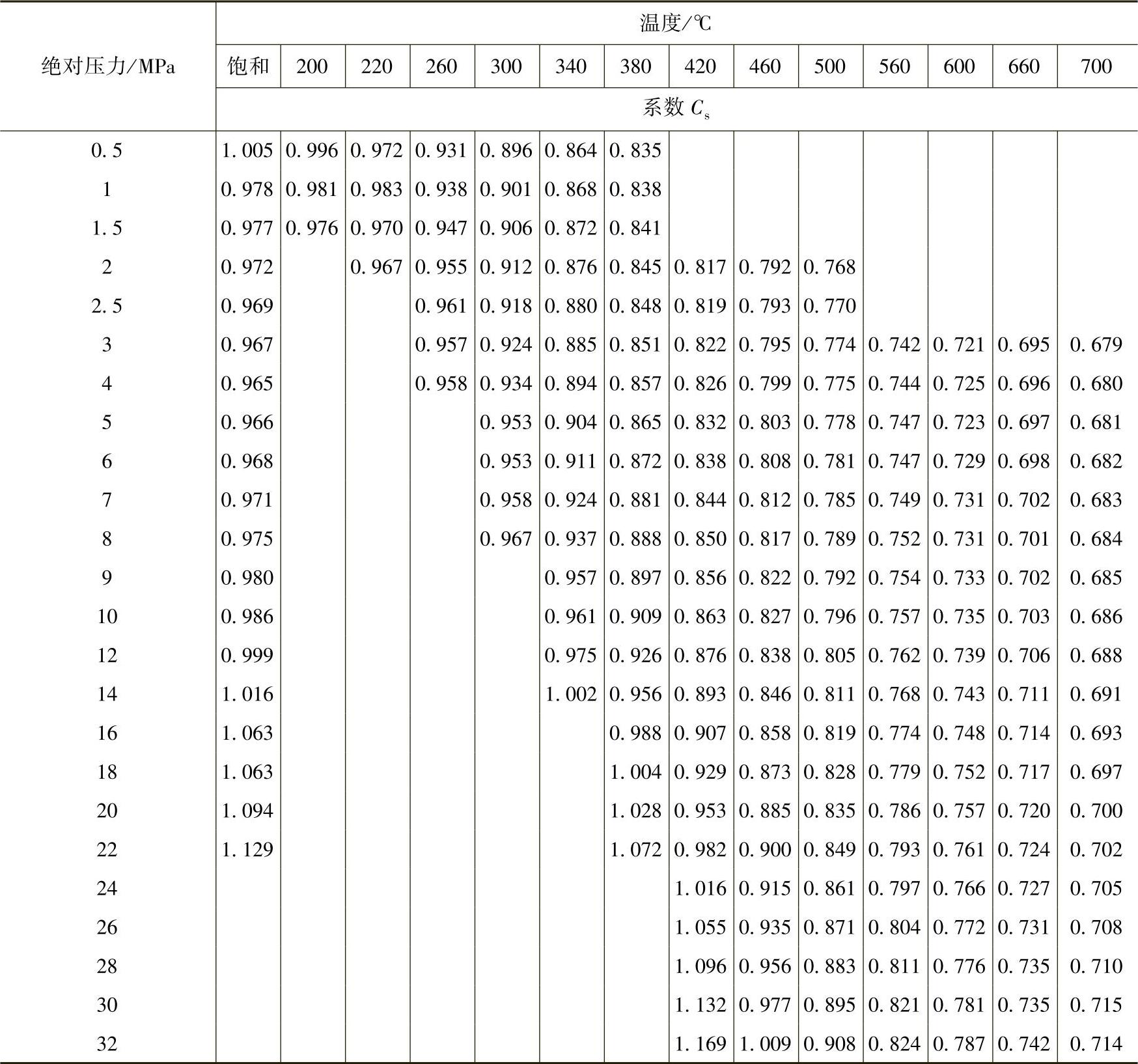

Cs——水蒸气的特性系数,蒸汽压力小于16MPa的饱和蒸汽,Cs≈1;过热蒸汽随过热温度增加而减小,查表9-2;

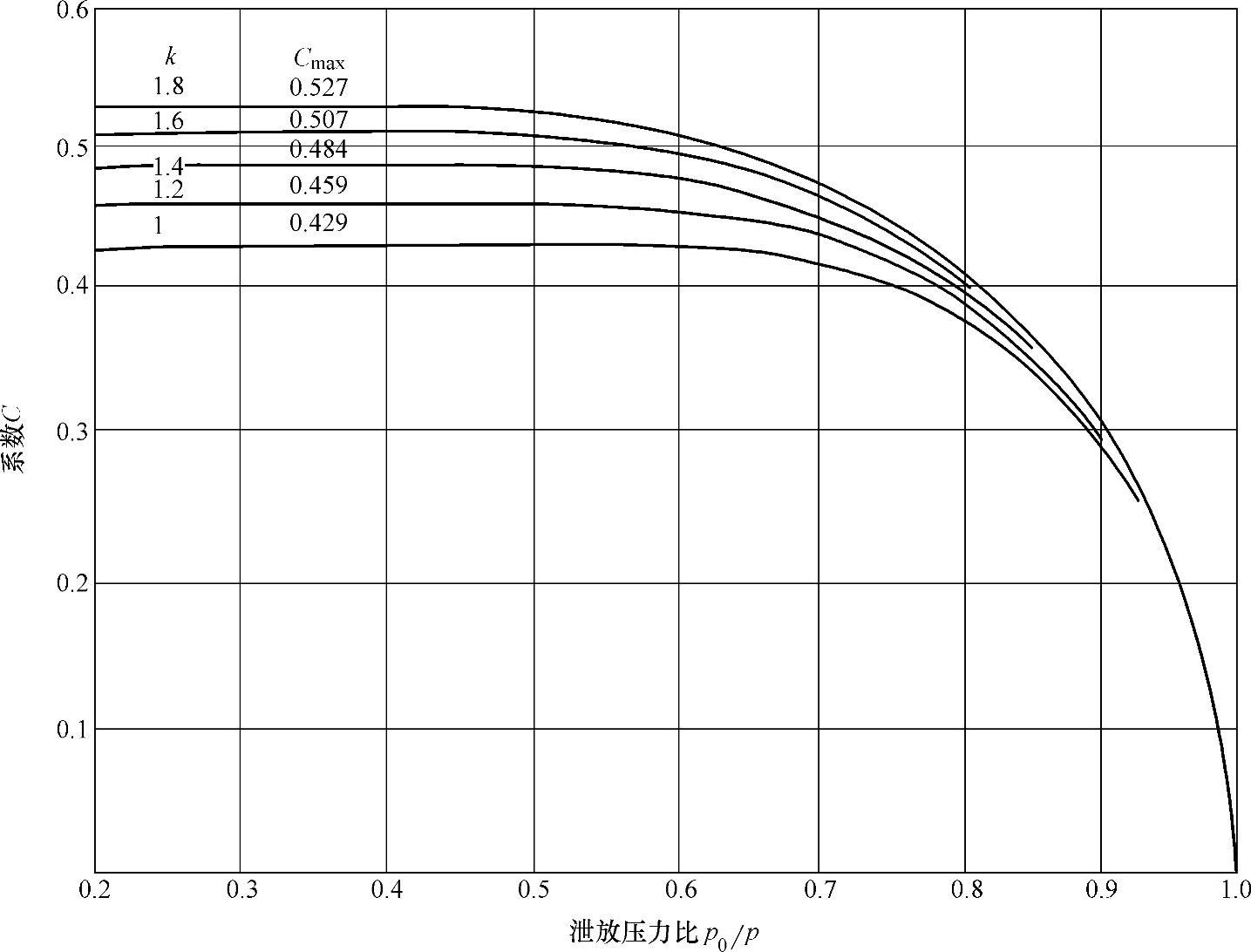

ζ——液体动力黏度的校正系数,根据雷诺数 由图9-28查取;当液体黏度

由图9-28查取;当液体黏度

等于或小于水的黏度时,取ζ=1;

μ——液体的动力黏度[kg/(m·s)]。

图9-27 气体特性系数C

图9-28 液体动力黏度校正系数ζ

表9-1 某些气体性质

表9-2 水蒸气特性系数

注:压力和温度处于中间值时,Cs可以由内插法计算。

(2)爆破片泄放量(泄放能力)物理起压过程的爆破片额定泄放量(泄放能力)按以下公式计算,亦可以查表9-3或表9-4。

1)气体

2)水蒸气

W=5.2λCsAp (9-2)

3)液体

式中 ρ——液体密度(kg/m3);

λ——额定泄放系数,取λ=0.62或实测值。

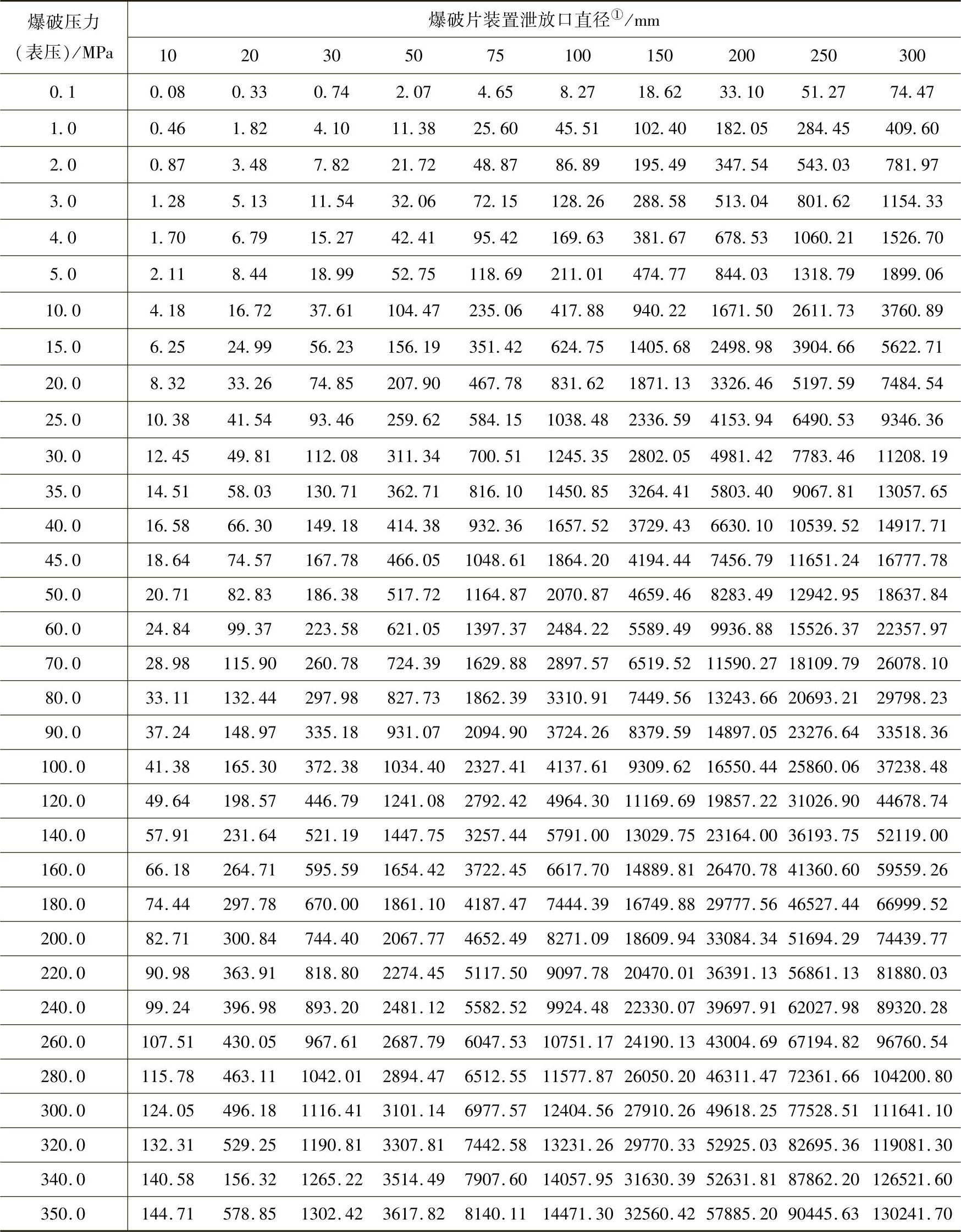

表9-3 爆破片气体泄放量(泄放能力) (单位:103kg/h)

注:表内泄放量(泄放能力)为20℃空气,按泄放侧为大气,额定泄放系数λ=0.62,气体特性系数为Cmax,压缩因子Z=1计算得出,对于其他气体(或蒸气)可用表中的数值乘以 式中M为相对分子质量,T为气体的绝对温度(K),Z为压缩因子。(https://www.xing528.com)

式中M为相对分子质量,T为气体的绝对温度(K),Z为压缩因子。(https://www.xing528.com)

① 取夹持器泄放口的最小流通直径。

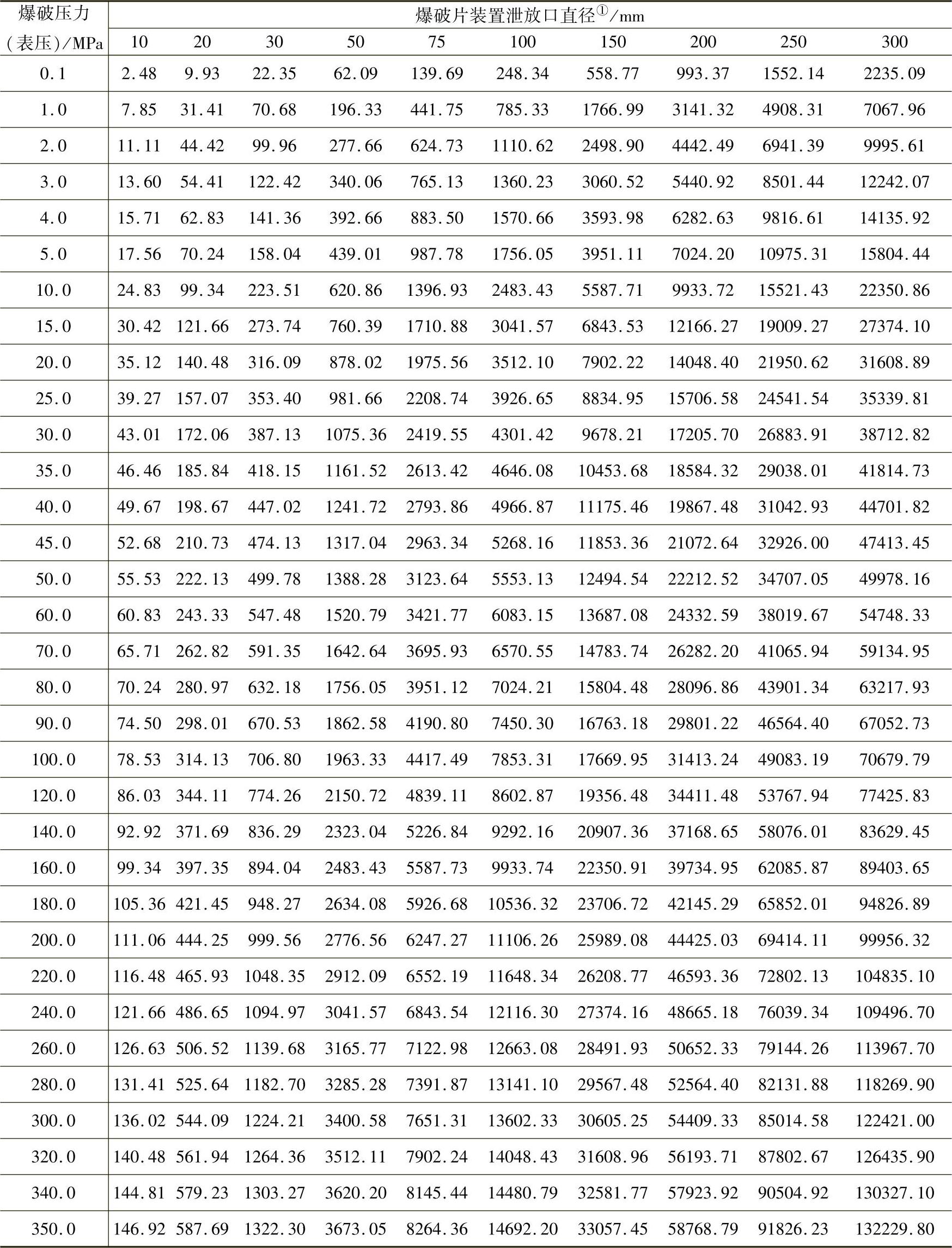

表9-4 爆破片液体泄放量(泄放能力) (单位:103kg/h)

注:表内泄放量(泄放能力)为20℃水,按泄放侧为常压,额定泄放系数λ=0.62,,密度ρ=1000kg/m3,黏度校正系数ζ=1计算得出。对于其他液体可用表中的值乘以 式中ρ为液体密度(kg/m3)。

式中ρ为液体密度(kg/m3)。

① 取夹持器泄放口的最小流通直径。

2.正拱普通型爆破片爆破压力计算

正拱普通型爆破片的爆破压力可以采用式(9-4)进行计算:

式中 pB——爆破片的爆破压力(MPa);

Rm——材料的强度极限(MPa);

S——爆破片的初始厚度,取坯片厚度(mm);

D——爆破片的夹持直径,取夹持器的泄放口(mm);

K——与材料应变硬化程度有关的系数;K=3~3.8,初步估算可取K=3.5。

计算公式的准确性受下列因素影响:

1)材料强度极限的实测值。

2)爆破片夹持边缘的结构和夹持条件。

3)温度影响,可再乘以温度校正系数(该系数须通过爆破温度下的爆破试验得出)。

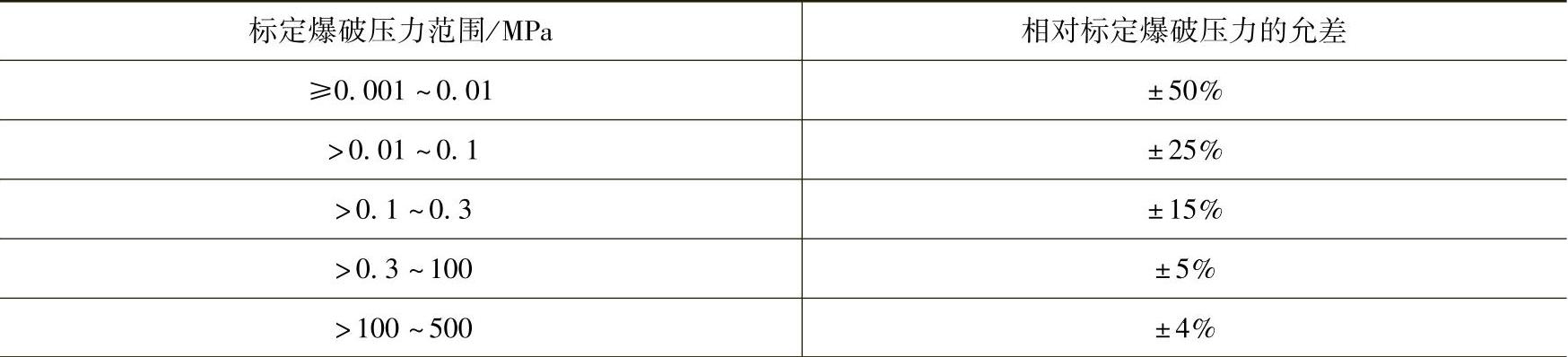

3.爆破压力允差

爆破压力允差按表9-5的规定,或按设计技术要求的规定。

表9-5 爆破压力允差

注:当标定爆破压力<0.1MPa或>100MPa时,爆破片的爆破压力允差允许供需双方在表9-5规定的基础之上再进一步协商确定,作为检验、交货依据。

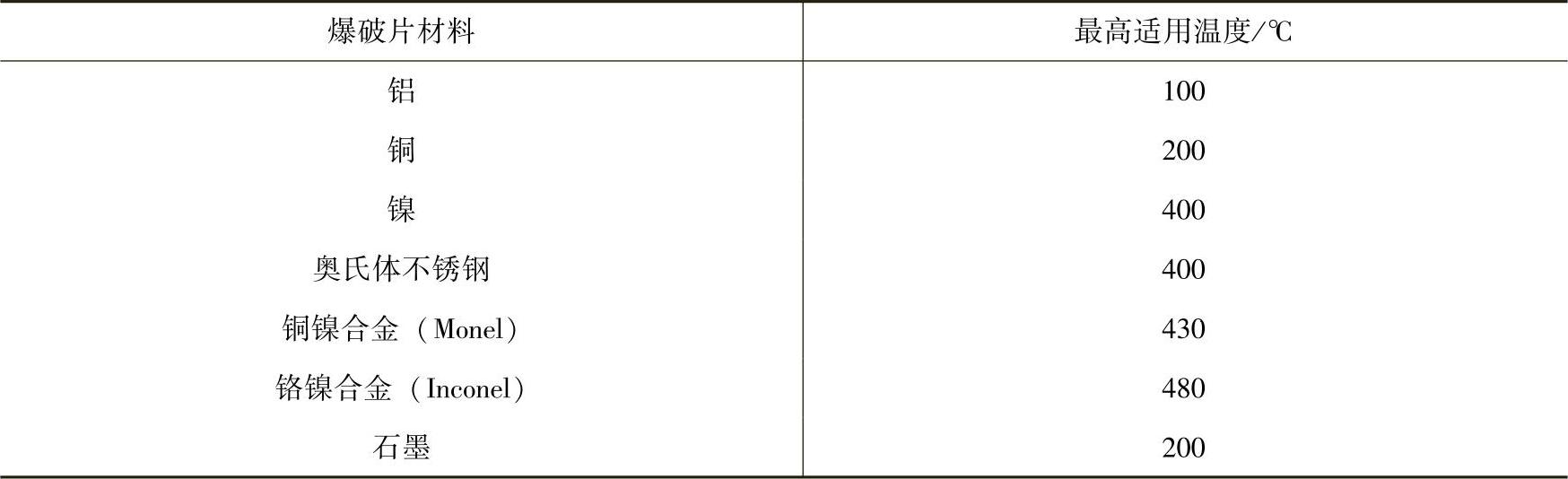

4.爆破片材料及最高适用温度

爆破片材料及最高适用温度见表9-6。

表9-6 爆破片材料及最高适用温度

注:当爆破片表面覆盖密封膜或保护膜时,应考虑该类覆盖材料对适用温度的影响。

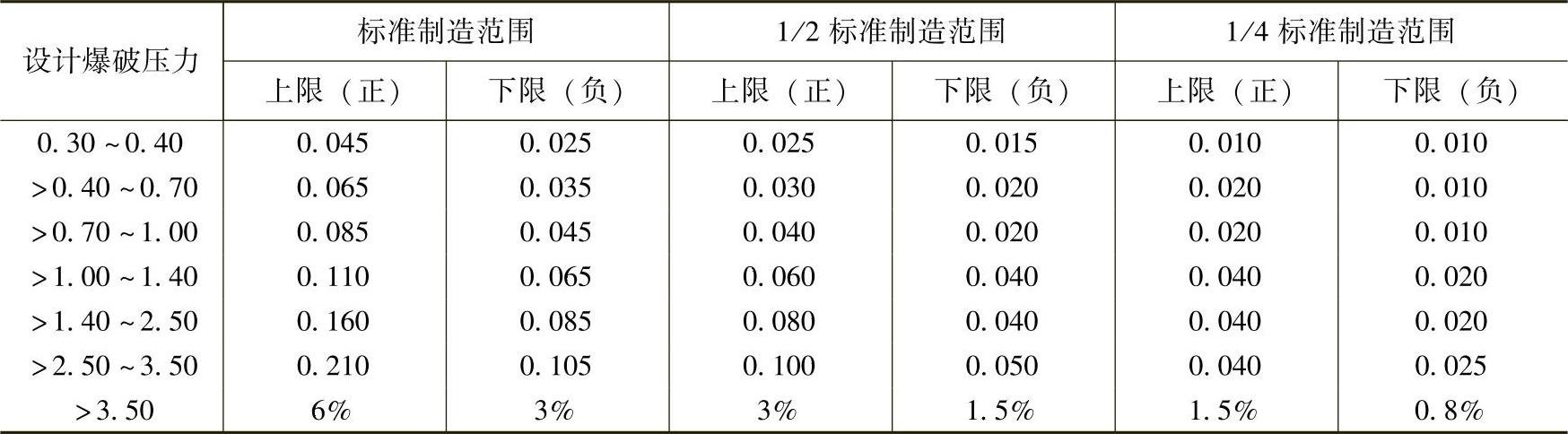

5.爆破片制造范围

爆破片的制造范围,须由供需双方协商确定。在制造范围内的标定爆破压力应符合表9-5的爆破压力允差。

(1)正拱形爆破片制造范围 分为:标准制造范围,1/2标准制造范围,1/4标准制造范围,见表9-7。

表9-7 标准制造范围 (单位:MPa)

(2)反拱形爆破片制造范围 按设计爆破压力的百分数计算,分为:上限0,下限-10%;上限0,下限-5%和上限0,下限0。

(3)制造范围说明 爆破片的制造范围与爆破压力允差不同,前者规定一批爆破片在交货时,标定爆破压力的分布范围,而后者乃是实际的试验爆破压力相对于标定爆破压力的允差。

当供需双方商定采用某一(标准或非标准)制造范围时,实际上规定了爆破片的允许爆破范围。当某批次爆破片由抽样爆破试验确定的爆破压力偏差符合表9-5的规定,且按表9-8所抽取的所有爆破片,由抽样爆破试验确定的爆破压力,均不超出允许爆破范围,则该批次爆破片可定为合格品。

在一般情况下,不宜选择零制造范围。当必需选择零制造范围时,应与制造厂协商。

当设计爆破压力<0.3MPa时,由供需双方商定一个双方都能接受的较大的制造范围。

(4)制造范围应用举例

【例9-1】 某批次正拱形爆破片产品共计15片,其设计爆破压力为1.5MPa,选用标准制造范围。从15片产品中随机抽取3片(见表9-8)作爆破试验,所得爆破压力分别为:1.35MPa、1.38MPa和1.45MPa,试判断该批次爆破片可否按合格产品交货。

该批次爆破片的爆破压力允差为±5%(见表9-5);制造范围(见表9-7)为(1.415 1.660)MPa,即:下限=(1.5-0.085)MPa=1.415MPa,上限=(1.5+0.160)MPa=1.660MPa;允许爆破范围为(1.3441.743)MPa,即:下限=[(1.5-0.085)-(1.5-0.085)]×0.05MPa=1.344MPa,上限=[(1.5+0.160)+(1.5+0.160)]×0.05MPa=1.743MPa;由抽样爆破试验所得的标定爆破压力为1.393MPa,即(1.35+1.38+1.45)/3MPa=1.393MPa;爆破试验最大爆破压力偏差为+4.1%,即(1.45-1.393)/1.393=4.1%;抽样爆破试验所得的爆破压力均在允许爆破范围(1.3441.743)MPa内。显然,这批爆破片既满足爆破压力允差的要求,又满足允许爆破范围的要求,故应按合格产品交货,尽管其标定爆破压力(1.393MPa)超出了所选定的制造范围(1.4151.660)MPa。

【例9-2】 其他条件与例9-1相同,只是抽样爆破试验所得爆破压力分别为:1.50MPa、1.42MPa和1.58MPa,试判断该批次爆破片可否按合格产品交货。

该批次爆破片不能按合格产品交货。因为尽管其标定爆破压力(1.5MPa)在制造范围(1.4151.660)MPa内,且抽样爆破试验所得的爆破压力均未超出允许爆破范围(1.3441.743)MPa,但其爆破试验最大偏差(±5.3%)已超出了爆破压力允差(±5%)。

【例9-3】 其他条件与例9-1相同,只是抽样爆破试验所得爆破压力分别为:1.34MPa、1.34MPa和1.35MPa,试判断该批次爆破片可否按合格产品交货。

该批次爆破片不能按合格产品交货。因为尽管其爆破试验的最大偏差(+0.5%)远远小于爆破压力允差(+5%),但爆破试验所得的爆破压力其中之一(1.34MPa)已超出了允许爆破范围(1.344 1.743)MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。