这种安全阀是直接依靠介质压力产生的作用力来克服作用在阀瓣上的机械载荷使安全阀开启的,作用在阀瓣上的机械载荷主要来自重锤、重锤加杠杆或压缩弹簧,这种几乎是固定的机械载荷。要想保证安全阀的密封性能,势必要对阀座密封面和阀瓣密封面的平整度和表面粗糙度有严格的要求。虽然对于压缩弹簧加载的安全阀,可以通过调整弹簧力来达到密封,但密封压差又有严格的要求。密封压差是整定压力与工作压力之差。密封压差必须足够,以保证足够的密封力,从而在装置正常运行时达到密封。密封压差还应小于启闭压差,以确保安全阀在高于工作压力下开启。

通常推荐的最小密封压差为,当工作压力小于或等于7.0MPa时,为整定压力的10%,但不得小于35.0kPa;当工作压力大于7.0MPa时,为整定压力的7%。对于金属密封的安全阀,如果使用于放射性、有毒、腐蚀性、低温或特别贵重的介质,或者当系统压力在往复式泵或压缩机的出口管道那样,为波动的情形,则可能不得不增大上述密封压差值。

此外,用于气体或蒸汽的安全阀的启闭压差可以高达15%;用于液体的安全阀可高达20%。因而,要使安全阀在不低于工作压力下关闭的话,密封压差就必须要相应地增加。

启闭压差是整定压力与回座压力之差。从经济的观点出发,启闭压差应尽可能小,以避免不必要的介质损失。但从安全阀动作的稳定性着眼,又希望有较大的启闭压差。因而只好采取折中的办法。

在有关安全阀的规范中往往对启闭压差的极限值有所规定。国际标准化组织标准ISO4126中,对用于气体或蒸汽的安全阀及安全泄放阀推荐的启闭压差极限值如下:

1)如果启闭压差是可调的,则其下限值为2.5%,上限值为7.0%。但下列情形例外:若阀座孔直径小于15mm,启闭压差应不大于15%。若整定压力小于300kPa,启闭压差应不大于30kPa。

2)如果启闭压差不可调,则其上限值为15%。

在上述国际标准中,对用于液体的安全阀,推荐启闭压差最大值为20%。

开启压差是全启式安全阀开启压力与整定压力之差。从缩短安全阀处于微开启状态时动作阶段的观点来看,希望开启压差小一些好。但如果开启压差过小,则对用于气体或蒸汽的安全阀来说,密封面处的泄漏就可能引起安全阀过早地突跳开启。由于此时的流量还不足以使安全阀保持在开启状态,结果安全阀将接连不断地快速开启和关闭。在实际应用中,依安全阀的结构不同,用于气体或蒸汽的全启式安全阀的开启压差在1%~5%范围内;而用于液体的安全阀的开启压差可在6%~20%之间变化。

综上所述,直接作用式安全阀不但对密封有严格的要求,而且对整定压力、回座压力、开启压力、排放压力等都有严格的要求。这就要求在安全阀的制造过程中,为了保证安全阀的密封和动作的灵敏性,不但要求阀座密封面和阀瓣密封面的平整度和表面粗糙度有严格的要求,其表面粗糙度的数值Ra在0.2μm以下,还对弹簧的制造尺寸、材料、热处理有严格的要求。必须保证弹簧的制造完全符合设计图样的要求,这样才能保证安全阀的所有性能。

直接作用式安全阀根据启闭件的开启高度,可分为:

(1)全启式安全阀 一种仅在微小开启高度范围内比例开启,随后就突然开启到全开位置的安全阀。开启高度不小于1/4流道直径。

(2)微启式安全阀 一种仅用于液体介质的直接作用式安全阀。开启高度在1/40~1/20流道直径范围内。

直接作用式安全阀有弹簧式和杠杆-重锤式。介质从启闭件阀瓣的下面进入,当阀瓣上的压力超过额定值时,产生的作用力使启闭件动作。介质也可供到敏感元件上,当敏感元件上的介质压力超过额定值时,产生的力使敏感元件动作。

根据敏感元件的类型,直接作用式安全阀可分为波纹管式、膜片式、活塞式等。根据对周围介质的密封度,又可分成:

封闭式——相对于周围介质是密封的;

敞开式——安全阀动作时,允许介质泄漏到周围大气中去。

为了保护公称尺寸较小管径的辅助蒸汽和气体回路,主要采用直接作用弹簧全启式安全阀。为了保证所需要的密封度,在这些安全阀上靠弹簧产生必要的作用力。安全阀通流部分的设计,应考虑最大限度地利用喷流的流体动力,以造成足够的阀瓣提升力。

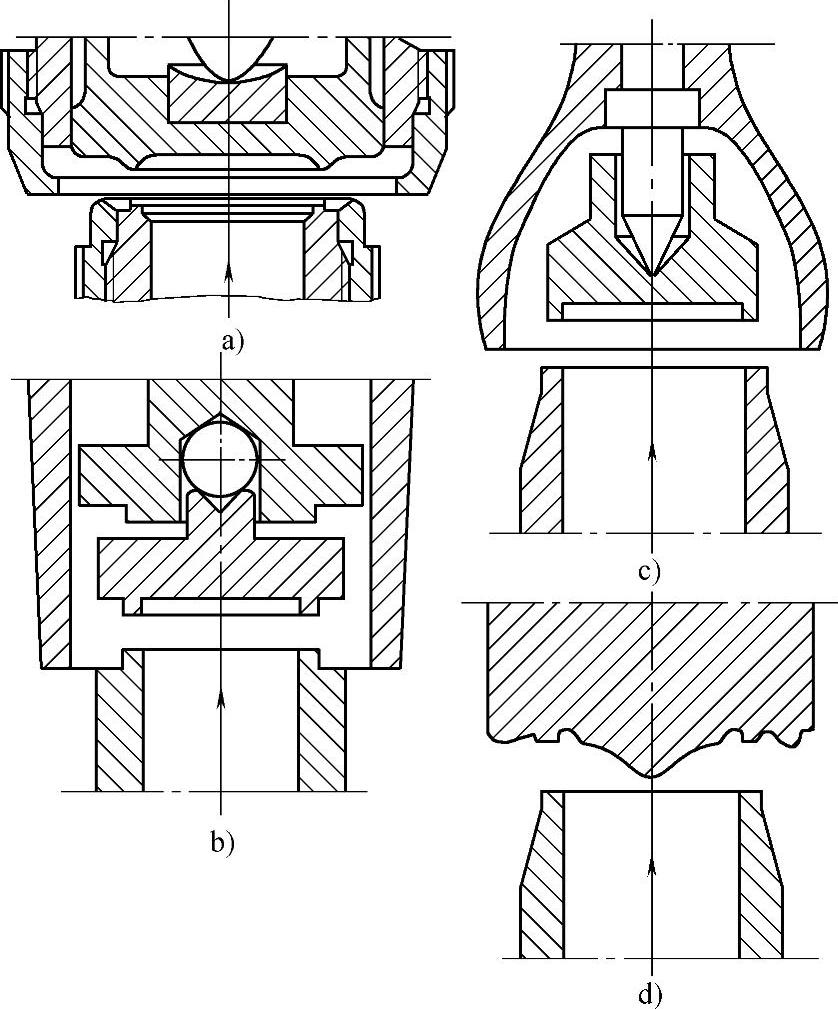

在图9-1中示出能产生最大阀瓣提升力的几种典型结构。所有这些结构,都是为了一个目的:即创造条件,使从阀瓣折流过来的流体束急剧地改变流向。利用流体束拐弯时的反作用所产生的力,提升阀瓣到全开高度,从而保证全启式安全阀达到全启时的排量,保证设备、装置、容器或管道的安全运行。

安全阀的回座压力应尽可能地接近开启压力,并保证阀座的良好密封。否则会造成介质无益的损失,严重地影响到它所服务对象的工作经济性。这既要靠结构方案也要靠工作操作才能达到目的。为了建立准确的回座压力,在阀瓣的导向套和阀座的台肩上采用可调的密封环。密封环堆焊一层高强度合金。通流部分和阀杆采用耐热钢和高强度钢。

(https://www.xing528.com)

(https://www.xing528.com)

图9-1 可以保证提高阀瓣提升力的安全阀启闭件的结构

a)在阀座和阀瓣套筒上装有带螺纹的调节环 b)在阀瓣上设有提升罩 c)提升活塞形阀瓣 d)在阀瓣上装有襟翼

当设计全启式安全阀时,应特别注意重载荷和弹簧刚度与提升力的匹配以及阀座密封面最佳宽度的选择。这个阀座密封面宽度在工作条件下应能保证有足够的比压来达到密封,与此同时,在系统内没有压力时,应能承受弹簧载荷而不变形。在核电站的条件下,对密封性要求很高,只有采用恰当的结构,同时保证精确地加工制造,严格按图样要求,并认真地进行密封试验的条件下,才能达到这个要求。按对大气不同的密封要求,生产的直接作用式安全阀有两种形式:一种是用波纹管密封阀杆;而另一种是不密封阀杆。

对于那些不允许将介质泄漏到大气中去的系统,采用波纹管式安全阀。它们的特点只是设有波纹管,从而使阀杆加长了这段波纹管的长度,以使波纹管有安装距离。应当指出的是波纹管能影响回座压力,使回座压力有所降低,这是因为在滑阀上部空腔内的压力作用到波纹管的有效面积上而产生的附加作用力所致。当这些安全阀安装在一回路系统内时,它们应用电磁传动来开启和关闭阀门。

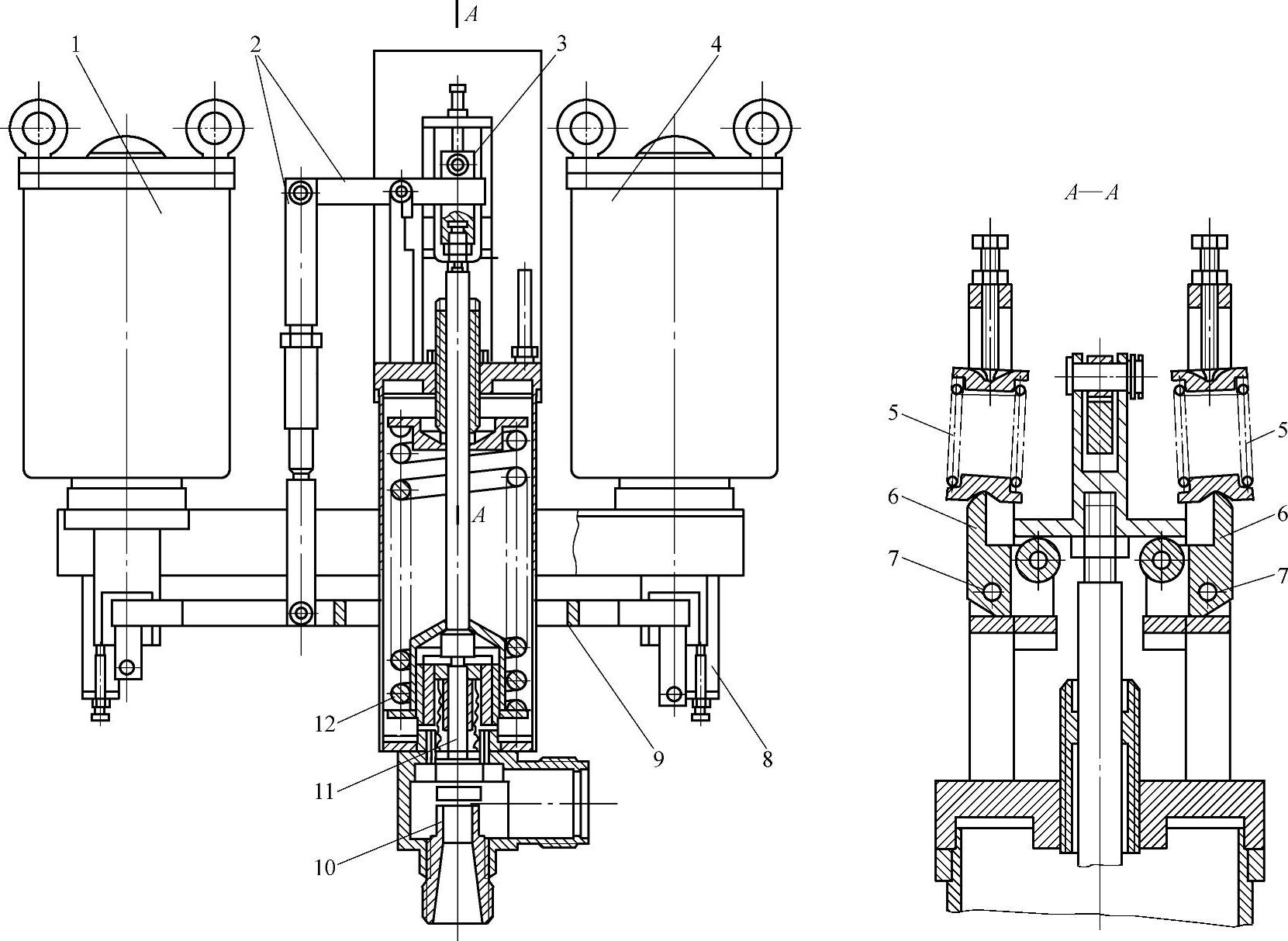

在图9-2中示出了安装在压水堆核动力装置上的蒸汽直接作用式安全阀,它的公称尺寸为DN50,蒸汽的工作压力为14.0MPa,工作温度tp≤350℃。在结构上它是带波纹管密封阀杆的全启式弹簧安全阀。阀瓣外侧装有襟翼。阀盖旋入阀体内,并沿圆周环焊一道密封焊。启闭件的密封面堆焊一层镍基硬质合金。为了补偿压缩时(安全阀开启时)弹簧作用力的增加和波纹管刚度的增加备有特殊的杠杆—重锤系统,这是这种安全阀在结构上的特点。

图9-2 蒸汽直接作用式安全阀(公称尺寸DN50、蒸汽压力pp=14.0MPa,工作温度tp≤350℃)

1、4—电磁铁 2—杠杆 3—连接棱柱 5、12—压缩弹簧 6—杠杆 7—杠杆销轴 8—套环 9—框架 10—阀座密封圈 11—阀杆

图9-2所示的是安全阀处于关闭位置。当介质压力增大时,阀瓣从阀座上升起,移动阀杆和弹簧12的支座。在弹簧5的作用下,杠杆6围绕着销轴7向下转动,这时,弹簧5作用在杠杆6的力臂上,使之伸长并相应地增加弹簧5对弹簧12的作用力。这样,为了更进一步提升阀瓣,不需要再提高压力,这也就是说,在压力略大于开启压力时此安全阀即可全开。当压力下降到回座压力时,弹簧12的作用力变成大于介质压力和弹簧5的作用力之和,因而安全阀关闭。在存在相当大的密封比压的条件下,这组部件即能使安全阀全启,因而能显著地提高启闭件的密封性能。

按规程的要求,为了提高安全阀动作的可靠性,安全阀机构装有电磁铁,以进行强制开启和关闭。电磁铁1和4是通过连接棱柱、杠杆2和铰链与阀杆11联系起来的,其组合方式应保证当安全阀处于开启状态时,使铁心与阀杆没有联系,即安全阀工作在自动工况。当必须强制关闭时,接通电磁铁1,选定套环与铁心之间的恰当缝隙,使当继续移动铁心时,框架9转动,并通过杠杆与铰链压下阀杆,将阀瓣紧压在阀座密封面上。当需要强制开启安全阀时,接通电磁铁4,框架9向另一方向旋转,从而提起阀瓣。电磁铁的接通周期为25%,即在必要的情况下,能保证周期性的投入使用。电磁铁的功率为650W,电压为220V,电磁吸力为370N。

当全启压力为15.4MPa时,通过安全阀的蒸汽流量为20t/h,当压力为12.6MPa(0.9倍的工作压力)时就进行回座。在目前的情况下,这种排放能力是不够的。因此,在一个回路上安装的安全阀需要四台之多。

为了保证启闭件具有更高的密封性能,要求密封比压大大的高于介质在阀瓣下部所产生的压力。解决这个问题的一种途径是介质作用于阀瓣的上部。

在图9-3中示出的公称尺寸DN15,适用于工作压力在0.8MPa以下,工作温度tp≤50℃的直接作用式安全阀,介质送至阀瓣的上部。利用波纹管作敏感元件。为减小尺寸起见,压缩弹簧设置在波纹管的内部。

在这台安全阀上利用了自密封原则,即利用工作介质的压力可将阀瓣紧紧地压在阀座密封面上,而弹簧只用来补偿工作介质在工作压力下作用在波纹管的有效面积上的作用力。当系统内的压力大于工作压力时,由于波纹管与阀瓣的面积相差很大,使得阀瓣开始提升,当达到全启压力时,安全阀就达到全开位置,保证了所要求的排放能力。

该种安全阀的主要零件采用奥氏体不锈钢06Cr19Ni10制造,弹簧采用12Cr18Ni9制成,波纹管采用奥氏体不锈钢022Cr19Ni10制造,阀瓣密封面采用聚四氟乙烯(PTFE)制成。这种类型的安全阀的敏感元件可采用膜片式或活塞式。

图9-3 直接作用式安全阀(公称尺寸DN15、工作压力pp=0.8MPa、工作温度tp≤50℃)

这种结构安全阀的缺点是:由于敏感元件的直径大,所以它的质量和尺寸也大。除此之外,由于压力超过1.6MPa时,要求使用多层波纹管或刚度大的橡胶膜片,所以这种结构的安全阀的实际应用受到了限制。

通常杠杆-重锤式安全阀在核电站很少使用,主要是用来做先导式安全阀的先导阀。它们的缺点是:当重锤动作时,阀瓣对阀座密封面产生强烈的冲击,能使阀座密封表面产生变形。由于杠杆铰链上的摩擦,会降低整个安全阀动作值的灵敏度并增加其误差。

在核电站采用直接作用式安全阀的主要限制是它们的排放能力低,不超过120~130t/h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。