1.奥氏体不锈钢

阀门中常用的奥氏体不锈钢,适用温度范围很广,低温可到-269℃(液氦),高温可达到816℃,常用的温度范围是-196℃(液氮)至700℃。

奥氏体不锈钢具有良好的耐腐蚀性、高温抗氧化性和耐低温性能。因此,奥氏体不锈钢广泛用于制做耐腐蚀阀门、高温阀门和低温阀门。

奥氏体不锈钢的耐蚀性是相对的,不是什么样的腐蚀性介质都能承受。金属的腐蚀现象或所谓的耐腐蚀性是根据腐蚀性介质的种类、浓度、温度、压力、流速等环境条件,以及金属本身的性质,即化学元素含量(质量分数)、加工性能、热处理等诸因素的差异而分别有不同的腐蚀状态和腐蚀速度。例如不锈钢具有优良的耐腐蚀性能,可是因为腐蚀环境或使用条件的不同,也可能发生意想不到的腐蚀破坏。因此,应充分地了解腐蚀介质和耐腐蚀材料,才能选择合适的耐腐蚀材料。

(1)金属的腐蚀形态 金属的腐蚀形态可分为两大类:均匀(全面)腐蚀和局部腐蚀。均匀(全面)腐蚀包括全面成膜腐蚀和无膜腐蚀。

1)全面成膜腐蚀。腐蚀在金属的全部或大部分面积上进行,而且生成腐蚀产物膜,具有保护性。例如:碳素钢在稀硫酸中腐蚀很快,当硫酸浓度大于50%时,腐蚀率达到最大值,此后浓度再继续增加腐蚀率反而下降。这是由于浓硫酸的强氧化性,在钢铁的表面生成一层组织致密的钝化膜,这种钝化膜不溶于浓硫酸,从而起到了阻碍腐蚀作用。

2)无膜腐蚀。无膜的全面腐蚀显然很危险,因为它保持一定速度并全面进行腐蚀。例如铁或锌在盐酸中短期内就会全部溶解为氯化铁或氯化锌。这种“金属—环境”的组合没有实用价值,除非选材发生严重错误,否则,现实生活中一般不大会遇到这种情况。

3)局部腐蚀。局部腐蚀的形态有13种,如孔蚀、缝隙腐蚀、脱层腐蚀、晶间腐蚀、应力腐蚀、氢脆、氢蚀等。据调查,化工装置中局部腐蚀约占70%。在诸多局部腐蚀中与阀门制造有关且常见的是晶间腐蚀。

一般均匀腐蚀的程度用腐蚀来表示,但如何评价则有不同规定。

按《石油化工企业管道设计器材选用通则》规定,介质对金属材料的腐蚀速率和管道金属材料的耐腐蚀能力可分为下列4类:

年腐蚀率不超过0.05mm的材料为充分耐腐蚀性材料;

年腐蚀率在0.05~0.1mm的材料为耐腐蚀性材料。

年腐蚀率在0.1~0.5mm的材料为尚耐腐蚀性材料;

年腐蚀率超过0.5mm的材料为不耐腐蚀性材料。

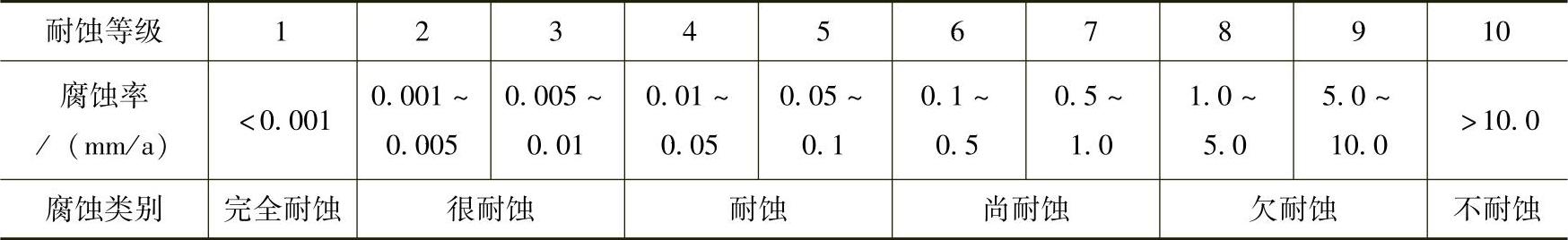

《腐蚀数据手册》对均匀(全面)腐蚀的耐腐蚀性用均匀腐蚀率来评价,见表6-4。

表6-4 耐蚀性能的评价

据《金属防腐手册》(中国腐蚀与防护协会)对金属材料耐腐蚀性的10级标准见表6-5。

4)晶间腐蚀。腐蚀从表面沿晶界深入内部,外表看不出腐蚀迹象,但用金相显微镜观察,可看晶界呈现网状腐蚀,金属严重失去强度和延性,在载荷作用下可能发生事故。

表6-5 金属材料耐腐蚀性的10级标准

晶间腐蚀是由于晶界沉积了杂质,或某一元素增多或减少而引起的。这类变化大多由于不适当的热处理或冷加工所致。以奥氏体不锈钢为例,它在焊接时,焊缝两侧2~3mm处可被加热到400~910℃,这就是所谓的晶间腐蚀敏化区,这时晶界的铬和碳化合为Cr23C6,从固溶体中沉淀出来,铬的流动很慢,不容易从晶内扩散到晶界,因此,晶界形成贫铬区。钢中铬质量分数须在11%以上才有良好的耐蚀性,贫铬区的铬质量分数可降到远低于11%的水平。因此,在适合的腐蚀溶液中就形成“碳化铬(阴极)—贫铬区(阳极)”电池,使晶界贫铬区产生腐蚀。

由上述可看出晶间腐蚀是有条件的。其内因是必须有碳化铬或δ相沿晶界析出使晶界贫铬。其外因是必须有腐蚀贫铬区的介质。水和一些中性溶液并不腐蚀贫铬区,即使存在贫铬区也不会产生晶间腐蚀。如果晶界不贫铬,即使有产生晶间腐蚀的介质也不会产生晶间腐蚀。所以产生晶间腐蚀的内因、外因缺一不可。

产生贫铬的原因一是钢水化学元素含量(质量分数)不合格,如碳高、铬低或含钛、铌的不锈钢中碳钛比或碳铌比不够;二是热处理工艺不正确或焊接、加工时加热至碳化物析出温度,而在900℃至400℃冷却速度不够快而析出碳化物造成贫铬。

(2)控制晶间腐蚀的方法 控制奥氏体不锈钢晶间腐蚀有以下三种方法:

1)执行正确的热处理工艺,将钢加热至1100℃水淬(急冷),使碳化物向固溶体中溶解。但是,不同牌号的奥氏体不锈钢其淬火加热温度不完全都是1100℃,要按标准规定执行。

2)加入固定碳的元素钛或铌。(https://www.xing528.com)

3)采用碳质量分数≤0.03%的超低碳不锈钢。

(3)晶间腐蚀检验 晶间腐蚀检验的前题是试样的化学元素含量(质量分数)合格并经固溶处理。晶间腐蚀检验用的试片是80mm×18mm×3mm(长×宽×厚),上下两平面磨至表面粗糙度值Ra为0.8μm的薄片,并分为敏化状态试片和交货产品状态试片两种。

敏化状态试片:将试片在650℃下加热,保温2h(压力加工件)或1h(铸件)空冷。之所以在650℃加热是因为奥氏体不锈钢在500~700℃碳化铬最易沿晶界析出造成晶界贫铬,从而在产生晶间腐蚀的介质中发生晶间腐蚀。

交货产品状态试片:即试片经固溶处理,实际上是和铸件一同处理的试样上取下来的试片。

判别:试片在酸中浸泡后弯曲90°(铸件)或180°(锻件)若有裂纹则不合格。不合格的铸件要重新处理,然后再作试验,但固溶处理的次数不得超过两次。

奥氏体不锈钢的晶间腐蚀是很严重的,因此一定要按合同要求或按执行的标准来生产奥氏体不锈钢阀门。

常用奥氏体不锈钢铸件和锻件材料见表6-6。

表6-6 常用奥氏体不锈钢铸件和锻件材料

(续)

(续)

(续)

(4)奥氏体不锈钢作高温用钢 高温是指温度超过350℃以上,高温用钢是指在高温下具有较高强度的钢材。在石油化工装置里,高温并伴有腐蚀的场合就必须使用既耐高温又耐腐蚀的材料。奥氏体不锈钢18Cr-8Ni、25Cr-20Ni的高温强度高,特别是18Cr-8NiTi、18Cr-8NiNb等合金元素的影响,使耐高温性能更为优越。一般在没有耐腐蚀性问题的场合,在规定范围内,含碳量高的不锈钢,其高温强度也高。若在18Cr-8Ni钢内添加Mo、Nb、Ti等元素,可强化基体,Nb、Ti则形成碳化物,从而可改善高温强度。具体牌号的不锈钢最高使用的温度值,要查GB/T 12224—2005或ASME B16.34—2009标准中的压力—温度额定值。

2.马氏体不锈钢

马氏体不锈钢是一种铬不锈钢,其金相组织为马氏体,可通过热处理进行强化,具有良好的力学性能和高温抗氧化性。该种钢在大气、水和弱腐蚀性介质如盐水溶液、稀硝酸及某些浓度不高的有机酸,在温度不高的情况下均有良好的耐腐蚀性。但该钢种不耐强酸如硫酸、盐酸、浓硝酸等的腐蚀,常用于水、蒸汽、油品等弱腐蚀性介质。由于铬不锈钢可通过热处理强化,因此为了避免强度过高产生脆性,应采用正确的热处理工艺。如ASTM A217/A217M CA15规定其最低回火温度为595℃。

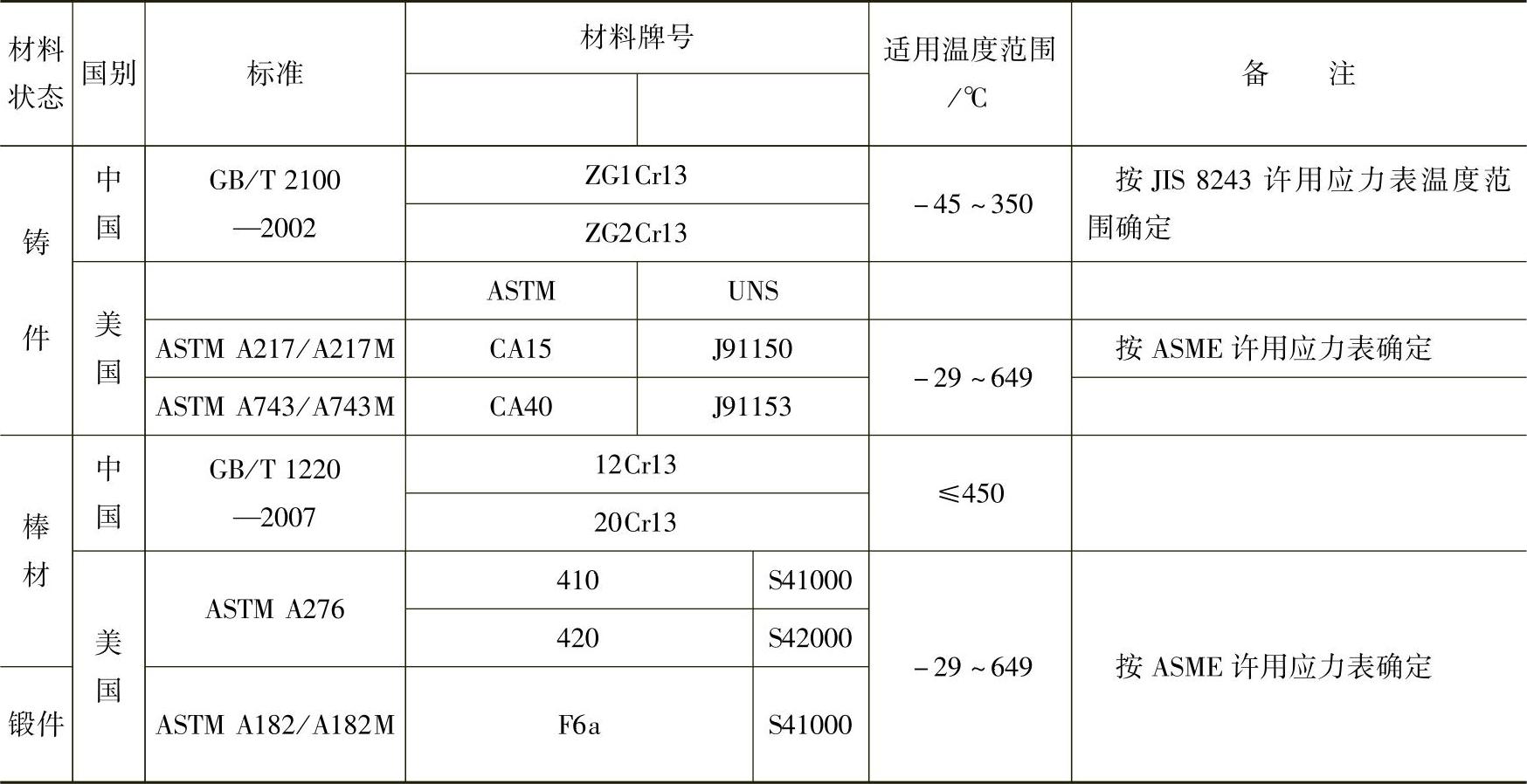

常用马氏体不锈钢铸件和锻件材料见表6-7。

3.奥氏体-铁素体双相不锈钢

奥氏体-铁素体双相不锈钢耐应力腐蚀破坏性好,适用于含氯离子环境的腐蚀,并具有较高的强度,常用于化肥、炼油、海上采油、海水氮化、电站脱硫等工况条件。

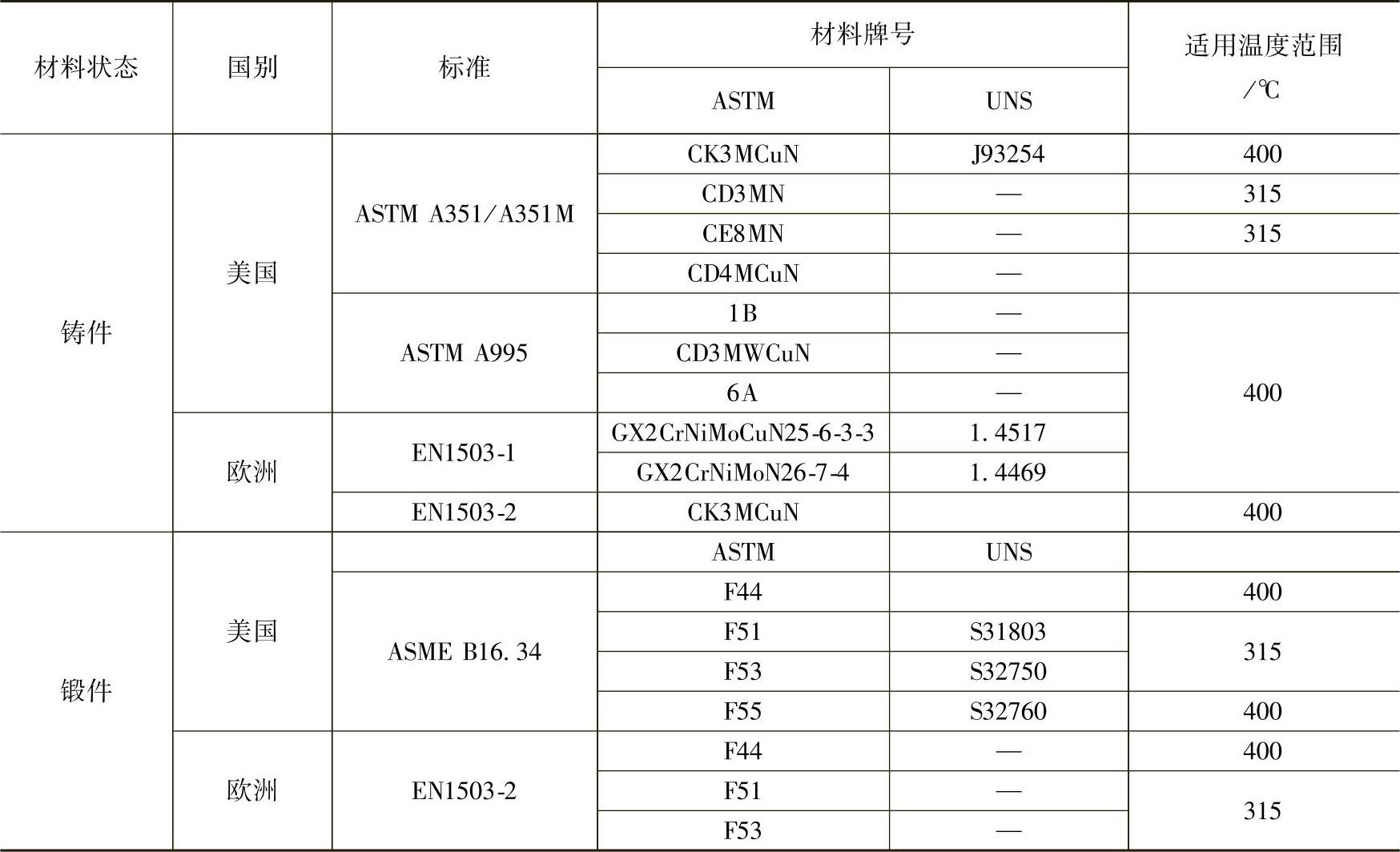

目前制造阀门壳体(承压件)的奥氏体-铁素体双相不锈钢大多采用美国材料,常用的奥氏体-铁素体双相不锈钢铸件和锻件见表6-8。

表6-7 常用马氏体不锈钢铸件和锻件材料

表6-8 常用奥氏体-铁素体双相不锈钢铸件和锻件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。