阀门的启闭件是由阀瓣(闸板、蝶板、球体等)和阀座两部分组成的,其作用是在阀体的介质流通部位(即在阀座上)截断流道,将管道密封地分割成两段。为此目的,在截止阀上使用了阀瓣;而在闸阀上则采用平行式或楔式闸板;在球阀上则使用球体;在蝶阀上则使用蝶板等,在阀瓣和阀座上设有密封面(圈),这是为了保证阀瓣与阀座的动连接具有最佳的密封。密封面(圈)可由耐蚀钢、聚四氟乙烯(当介质温度在200℃以下)制造,或堆焊上高强度的合金。密封面(圈)的工作面的表面粗糙度值Ra加工致0.4μm以下。

对于介质工作温度为200℃,常常采用带氟塑料密封圈截止阀的启闭件,其密封结构形式如图5-41所示。

图5-41 带氟塑料密封圈截止阀的启闭件的密封结构形式

a)阀瓣镶氟塑料,阀体密封面为本体材料,且比阀瓣密封宽 b)阀瓣镶氟塑料,阀体密封面为本体材料且与阀瓣密封面等宽 c)阀瓣镶氟塑料,阀体密封面为本体材料,比阀瓣密封面窄 d)阀瓣用螺纹压氟塑料密封圈 e)阀瓣为空心体中间压块,氟塑料板为密封面

前苏联标准规定了截止阀的启闭件的五种密封结构,它们是由阀瓣及阀座上的密封圈构成的,阀瓣上的密封圈由聚四氟乙烯制成,而阀座上的密封圈由阀体本体材料车制而成。第一种密封形式,如图5-41a所示,为阀座密封面比阀瓣密封面宽,它可用于介质压力为10.0MPa和工作温度在150℃以下,以及工作压力为4.0MPa和工作温度在200℃以下的工况。第二种结构形式的密封,如图5-41b所示,阀瓣上的密封面与阀座密封面的宽度相等,它用在和第一种形式的密封同样的条件。第三种形式的密封,如图5-41c所示。在阀座上采用密封圈高度为0.1~0.5mm,以防止聚四氟乙烯密封面被压陷过多,它适用于压力为10.0~40.0MPa和温度在60℃以下的工况。对于工作力在4.0MPa以下、工作温度在225℃以下的不清洁介质,建议采用图5-41d种密封形式,因为它的聚四氟乙烯密封圈是可更换的。第五种形式的密封圈,如图5-41e所示,可用于安全阀和排放阀。

在阀瓣和阀座上采用金属密封圈作启闭件的密封,其密封面可以是平面或锥面。平面密封工艺性较好,易于加工和研磨,阀杆与阀座不要求有精确的同轴度,磨损擦伤较少,在清洁的介质内其耐久性和无故障率都比锥形密封面高。这种密封与锥面密封相比的缺点是:阀瓣的直径增大了,对于不清洁的介质密封面易划伤,沉淀在密封面上的固体微粒会破坏启闭件的密封。

锥形密封面对介质中的固体颗粒对密封性的影响较小,因为阀座的密封面始终处于介质流动中,固体微粒不能沉淀在密封面上。在阀杆上的操作力相同时,其接触压力比平面密封时要大,但这种密封工艺性较差;由于阀瓣与阀体的阀座密封面需非常认真地研磨,阀瓣和阀杆的连接以及阀瓣、阀杆和阀座的同轴度要求也很高。锥面密封的工作次数和无故障率比平面密封要低,这是由于在截止阀关闭过程中,阀瓣密封面沿着阀座密封面表面有一定的相对位移所造成的。

为了使截止阀能可靠地工作,重要的是保证阀瓣与阀杆连接的可靠。在阀门的开启和关闭过程中,在力的作用下,连接应当是牢固的。在平面密封情况下,阀瓣应能够在阀座密封面上自动调整坐平。在锥面密封情况下,阀瓣应能准确地和阀座密封面对中。

为了保证截止阀具备可维修性,即连接可靠,又便于更换。在图5-42上示出截止阀的阀瓣与阀杆连接的结构形式。

闸阀的启闭件是由整块楔式闸板或双圆盘形闸板和阀体上两个阀座密封圈构成。在核动力装置上的闸阀,它的密封圈上堆焊镍基硬质合金,绝大多数的闸阀是楔式双闸板闸阀。平行式单闸板闸阀需设计成浮动阀座,即能保证自压密封的情况下使用。楔式闸阀在液体流到之前就能保证使启闭件严密地截流,这样,在压差较小时,介质开始进入闸阀以及在启动和停止等工况下,都能避免介质通过关闭件泄漏。启闭件的材料和结构对闸阀的工作质量和可靠性具有很大影响,因此,对闸阀的闸板和阀座的结构应予以足够的重视。

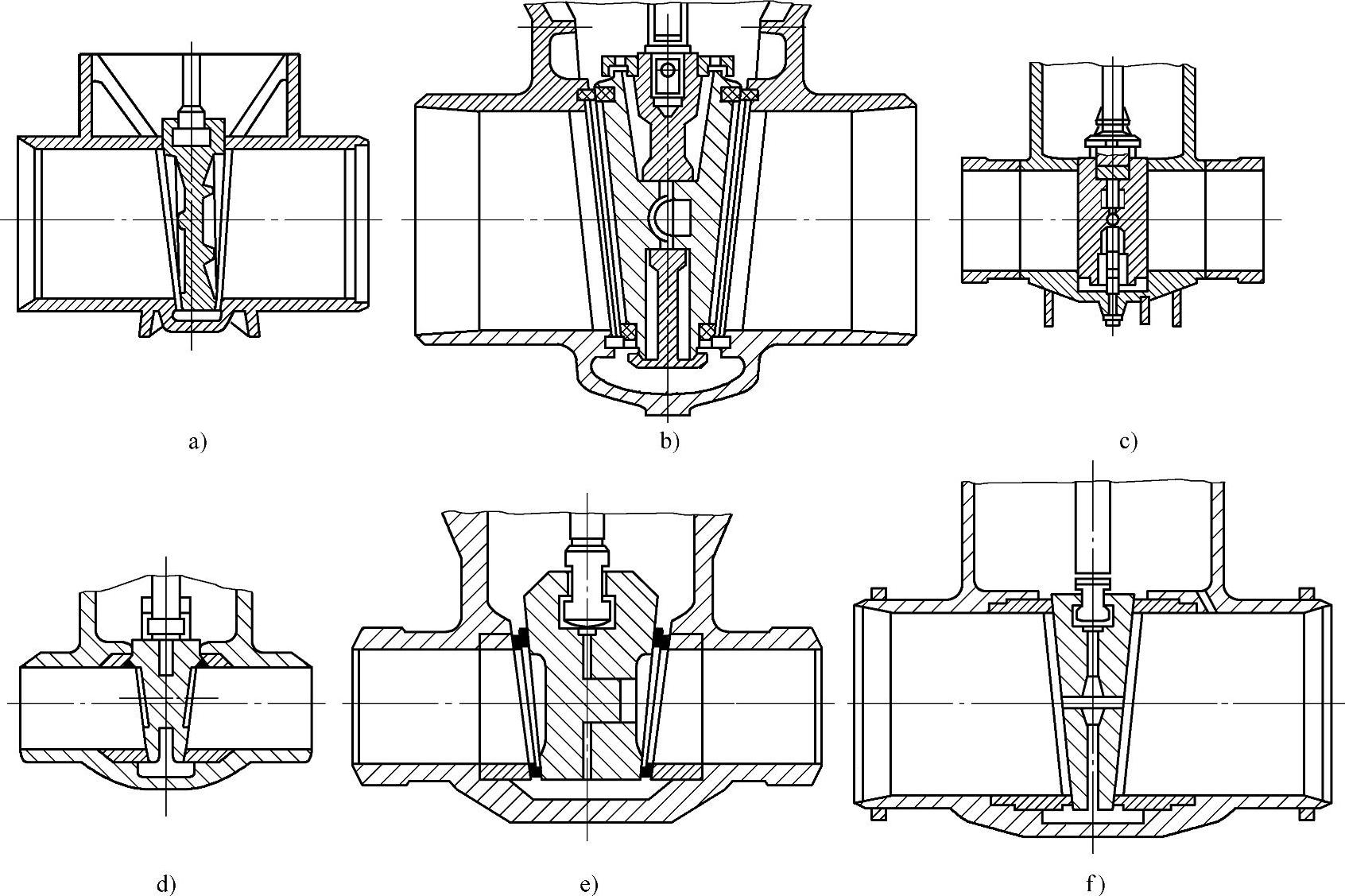

闸阀的楔式闸板可以是整体式或双闸板组装式,如图5-43所示。整体式楔式闸板结构更为简单,但当阀体在高温下变形时,刚性楔式闸板在阀体两阀座密封面间有被咬着的可能。例如,在热态下闸阀关闭,随后进入冷态,当再开启阀门时,开启力矩会增大,使阀门开启困难。为了启闭件能可靠密封,刚性楔式闸板的密封面必须认真研磨,阀座密封面也必须认真地进行研磨。为了使闸板密封面与阀座密封面紧密配合,必须严格保证两密封面的平整度和两密封面的楔角。

中间带球面支撑架的双闸板组合件,能相对于阀座密封面自行调整,因此不要求阀座密封面和楔式闸板有十分精确的楔角,而只要求密封面保持一定的平整度和表面粗糙度就可以了。组装式楔式闸板的适应性远高于刚性楔式闸板的适应性,而楔式闸板咬住的概率则低得多,所以组装式楔式闸板的闸阀更可靠。但是组装式楔式闸板具有复杂的结构和更多的金属用量。

图5-42 截止阀的阀瓣与阀杆连接部件的结构形式

a)用压盖连接 b)用T形槽连接 c)凸肩连接 d)用弹性镶圈连接

整体式弹性楔式闸板具有刚性闸板和组装式楔式闸板两者的部分优点。弹性楔式闸板可用铸件或由两块闸板以一定方式连接成一个零件,以使两块闸板组合件具有一定的弹性。图5-43给出了弹性楔式闸板的结构形式。弹性楔式闸板并不具有组装式楔式闸板那样的自由度,楔式闸板厚度也比整体式要厚得多,结构和机加工都复杂得多。因此,弹性楔式闸板有一系列的缺点,从而限制了它的广泛应用。

公称尺寸DN较大和工作压力较高的闸阀,通常做成楔式双闸板。为使闸板在有利的条件下工作,应靠十字架支撑和导向,闸板支撑架又靠阀体上的凹槽或凸榫导向。支撑架应使闸板转角限制在允许的范围之内,并足以保证闸板密封面贴合到阀体密封面上。为此阀门应设有限制闸板转角的支撑架。

能严密截流的启闭件,使阀体内腔留存的介质在阀门关闭状态下,当内腔的水受到更高温度的工作介质加热升温时,在阀体内腔可能产生不允许的高压。为了避免这种情况的发生,可采用安全阀、防爆膜或旁通阀等。为此目的,也有在闸阀的两块闸板(或其中的一块闸板)上设有节流孔,以便靠它来降低阀体内腔的压力。

图5-43 闸阀的弹性楔式闸板的结构形式

a)整体刚性楔式闸板 b)带组装式楔式闸板 c)平行双圆盘式闸板 d)带整体弹性楔式闸板 e)带装配式弹性楔式闸板 f)带焊接装配式弹性楔式闸板

在闸阀阀体内的密封面通常是由密封圈形成的,此密封圈镶在阀体内相应的环形槽内或阀体的通道处,然后将其焊牢。这种连接完全可以保证密封圈与阀体连接的密封性。实践证明密封圈与阀体如用螺纹连接是不可靠的,因为螺纹在高温高压的介质中会很快损坏。

阀杆与闸板支撑架或楔式闸板的连接有两种方法:采用T形槽连接——将阀杆的T形头放入楔式闸板或闸板支撑架的T形槽内,如图5-43d、e、f所示,或采用螺纹接头——将带螺纹的阀杆端头拧入闸板支撑架的螺孔内,然后用圆柱销或圆锥销固定,如图5-43b所示。在个别情况下用铰链连接,如图5-43c所示。对于不能自动调整角度的整个刚性楔式闸板与阀杆的连接,必须保证能使闸板相对于阀杆允许有一定的转动。因此,要采用阀杆的T形头,放入闸板的T形槽内。

闸阀的楔式闸板应在两侧的压力平衡后或在较小的压力差时才启闭。否则,由于介质压力作用于楔式闸板上的力达到很大值,这会在阀杆上产生很大的作用力,或者在楔式闸板的导向槽处或闸板支撑架的导向机构上产生很大的摩擦力。在最后关闭的一瞬间前,当阀体与楔式闸板的两密封面在很小的相接触面上贴合时,如压力差很大,就会产生很大的比压,这会加速密封面的磨损。在闸阀的开启和关闭过程中,阀体和闸板的两密封面在全行程中都会受到流动介质的冲刷,从而加速密封面的冲蚀。

在阀杆上为操作楔式闸板的启闭所需的力可能与计算值不相符,因为它与启闭件上实际的压力差值、密封面间的摩擦系数、闸板组件的适应性及阀体的适应性等多种因素有关。因此,可能发生这样的情况:即当闸阀在某种条件下关闭,开启时需要某一个力矩;而在另一种条件下关闭时,所需的力矩则要大得多。为了保证正常的运行,可采用不同的方案来配合阀门的工作:如利用行程开关或转矩限制离合器来切断电动装置的电源,在开启或关闭时利用不同的传动比等。这时必须考虑到闸阀上密封的工作条件。闸阀的上密封是由阀杆上的锥形密封凸肩和阀盖上的锥形上密封座组成。如果阀杆上的力非常大时,此上密封机构可能被损坏,而当利用行程开关控制开启位置时,上密封又可能密封不严。因此,电动楔式闸阀开启时要行程控制和力矩控制同时起作用,才能保证上密封可靠的关闭。

蝶阀的启闭件是蝶板,靠蝶板旋转90°与阀座脱开或闭合,达到开启或关闭阀门的目的。

蝶阀的密封结构有中线密封蝶阀、单偏心密封蝶阀、双偏心密封蝶阀、三偏心密封蝶阀等四种类型。其密封原理是:

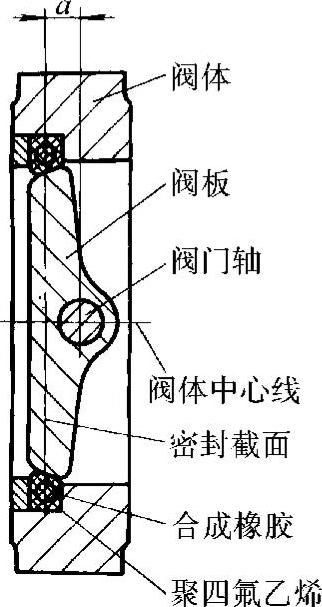

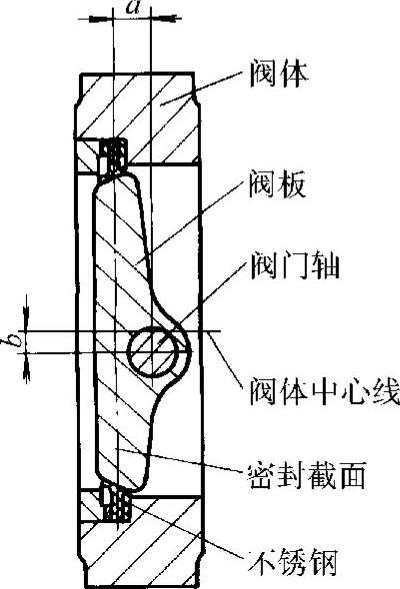

中线蝶阀:中线蝶阀的典型密封结构如图5-44所示。其密封原理为:蝶板加工时保证其密封面具有恰当的表面粗糙度值Ra,合成橡胶阀座在模压成形时形成密封面,并具有恰当的表面粗糙度值。阀门关闭时,蝶板转动90°,蝶板外圆密封面挤压合成橡胶阀座,使合成橡胶阀座产生弹性变形而形成弹性力,作为密封比压保证阀门的密封。

图5-44 中线蝶阀的典型密封结构

图5-45 聚四氟乙烯、合成橡 胶复合阀座中线蝶阀

图5-45所示的密封结构采用了聚四氟乙烯、合成橡胶构成的复合阀座。其特点在于阀座的弹性仍然由合成橡胶提供,并利用聚四氟乙烯的摩擦系数低、不易磨损、不易老化等特性,采用聚四氟乙烯作为阀座密封材料,从而提高蝶阀的使用寿命。

图5-46所示的密封结构采用了聚四氟乙烯、合成橡胶和酚醛树脂构成的复合阀座,使阀座在具有弹性的同时强度更高。

图5-47所示的密封结构,为在图5-45密封结构基础上将蝶板用聚四氟乙烯包覆,使蝶阀具有抗腐蚀性。

单偏心蝶阀如图5-48所示,为一种典型的单偏心密封蝶阀的密封结构。

图5-46 聚四氟乙烯、合成橡胶和酚醛树脂复合阀座中线蝶阀

图5-47 聚四氟乙烯全包覆中线蝶阀

图5-48 单偏心密封蝶阀密封结构

蝶板的回转中心(即阀杆中心)位于阀体的中心线上,且与蝶板密封截面形成一个a尺寸偏置。使蝶板与阀座上的密封面形成一个完整的整圆,因而在加工时更易保证蝶板与阀座密封面的表面粗糙度值Ra。

由图5-48所示的A—A断面图可见,当单偏心密封蝶阀处于完全开启状态时,其蝶板密封面会完全脱离阀座密封面,在蝶板密封面与阀座密封面之间形成一个间隙x,该类蝶阀的蝶板从0°~90°开启时,蝶板的密封面会逐渐脱离阀座的密封面。通常,当蝶板从0°转动至20°~25°时,蝶板密封面即可完全脱离阀座密封面,从而使蝶阀在启闭过程中,蝶板与阀座的密封面之间相对机械磨损和挤压大为降低,蝶阀的密封性能得以提高。

图5-49~图5-53为该类蝶阀的常用密封结构图。

图5-49 合成橡胶密封单偏心蝶阀

图5-50 聚四氟乙烯合成橡胶复合阀座单偏心蝶阀

图5-49所示的密封结构,采用整体阀座,合成橡胶密封圈置于蝶板上。

图5-50所示的密封结构,采用了聚四氟乙烯、合成橡胶构成复合阀座。

图5-51所示的密封结构,采用Z形截面聚四氟乙烯阀座,Z形截面形状可使蝶阀关闭时,介质压力作用于阀座,由介质压力在密封面间产生一定的密封比压,帮助密封副更好地密封。

图5-52所示的密封结构,采用不锈钢金属密封阀座,使蝶阀可在高温状态下工作。

单偏心蝶阀密封副密封性能失效的主要原因是:在蝶阀启闭过程中,蝶板转动挤压弹性软质阀座时,蝶板与阀座发生机械磨损和擦伤等现象;蝶板挤压弹性阀座后,弹性阀座或蝶板弹性层产生永久塑性变形及冷流、致使弹性失效;弹性阀座或蝶板弹性层的材质老化、失效等;介质气蚀、冲蚀密封面。

图5-51 Z形聚四氟乙烯阀座单偏心蝶阀

图5-52 不锈钢金属密封阀座单偏心蝶阀

单偏心蝶阀的特点是:结构较中线密封蝶阀复杂,成本稍高;密封性能较中线密封蝶阀更好;使用寿命较中线密封蝶阀更长,使用压力也较高。

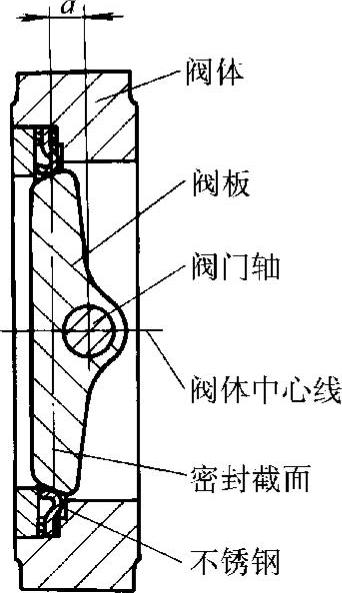

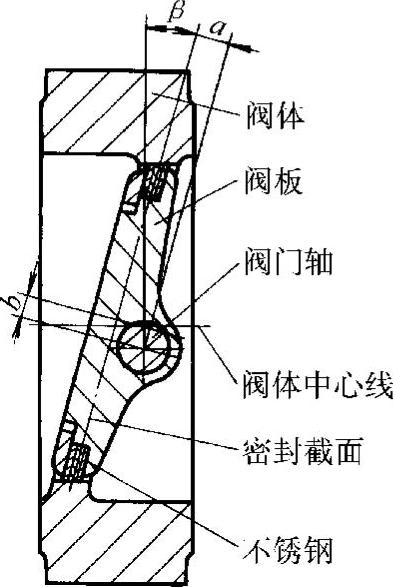

双偏心密封蝶阀如图5-53所示,为一种典型的双偏心密封蝶阀密封副结构。该类蝶阀通常被称为高性能蝶阀。该类蝶阀的蝶板回转中心即阀杆中心,与蝶板密封截面(即阀座密封面)形成一个尺寸a偏置,并与阀体中心线形成一个尺寸b偏置。

由于该类蝶阀在单偏心密封蝶阀的基础上将蝶板回转中心(即阀杆中心)再与阀体中心线形成一个尺寸b偏置,其偏置后的结果由图5-53的A—A剖视图可见,当双偏心密封蝶阀处于完全开启状态时,其蝶板密封面会完全脱离阀座密封面,并且在蝶板密封面与阀座密封面之间形成一个比单偏心密封蝶阀中x间隙更大的间隙y。而由图5-54可见由于尺寸b偏置的出现,还会使蝶板的转动半径分长半径转动和短半径转动,在长半径转动的蝶板大半圆上,蝶板密封面转动轨迹的切线会与阀座密封面形成一个θ角,使蝶板启闭时蝶板密封面相对阀座密封面在一个渐出脱离和渐入挤压的作用,从而更为降低蝶板启闭时蝶阀密封副两密封面之间的机械磨损和擦伤。

图5-53 双偏心密封蝶阀密封副结构

该类蝶阀的蝶板从0°~90°开启时,蝶板的密封面会比单偏心密封蝶阀更快地脱离阀座密封面。通常的设计,当蝶板从0°转动至8°~12°时,蝶板密封面即可完全脱离阀座密封面,从而使蝶阀在启闭过程中,蝶板与阀座的密封面之间相对机械磨损和挤压转角行程更短,从而使机械磨损和挤压变形大大降低,蝶阀的密封性能大大提高。(https://www.xing528.com)

当关闭蝶阀时,通过蝶板的转动,蝶板的外圆密封面逐渐接近并挤压聚四氟乙烯、弹簧钢丝复合阀座,使其产生弹性变形而形成弹性力,其作为密封比压保证蝶阀密封。其中采用弹簧钢丝缠绕聚四氟乙烯的作用在于使阀座具有更大、更好的弹性。

图5-55~图5-59为该类蝶阀的常用密封结构。图5-55所示密封结构,采用聚四氟乙烯阀座,并设置有防火结构,当蝶阀的聚四氟乙烯阀座被事故着火烧损后,不锈钢金属密封圈便发挥作用使蝶阀保持紧急密封。图5-56所示的密封结构,采用不锈钢制开口金属O形圈密封阀座。图5-57所示密封结构,采用不锈钢金属U形圈密封阀座。图5-58所示的密封结构,采用聚甲醛密封阀座。图5-59所示的密封结构,采用双不锈钢金属密封阀座,可使蝶阀在双向压力作用下均可得到良好的密封性能。

图5-54 双偏心蝶阀开启、关闭原理图

图5-55 聚四氟乙烯阀座双偏心蝶阀

图5-56 开口金属O形圈阀座双偏心蝶阀

图5-57 不锈钢金属U形圈阀座双偏心蝶阀

图5-58 聚甲醛阀座双偏心蝶阀

图5-59 双不锈钢阀座双偏心蝶阀

双偏心密封蝶阀密封副密封性能失效的主要原因与单偏心密封蝶阀一样。

双偏心密封蝶阀的特点是:①结构较单偏心密封蝶阀复杂,成本稍高;②密封性能较单偏心密封蝶阀更好;③使用寿命较单偏心密封蝶阀更长,工作压力也较高。

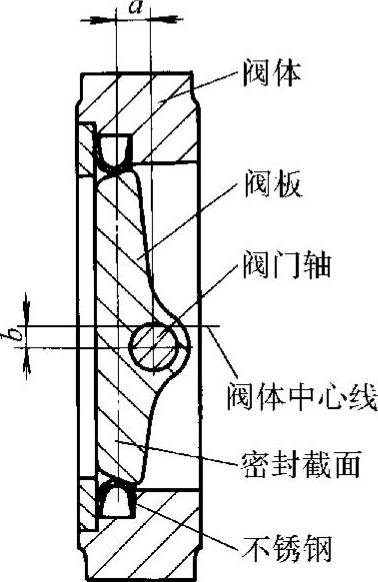

三偏心金属密封蝶阀,其密封原理如图5-60所示。蝶板回转中心(即阀杆中心)与蝶板密封面形成了一个尺寸a偏置,并与阀体中心线形成一个b偏置;阀体密封面与阀座中心线(即阀体中心线)形成一个角度为β的角偏置。由于在双偏心蝶阀的基础上,将阀座中心线与阀体中心线形成一个β角偏置,其偏置后的结果由图5-61的A—A剖视图可见。当三偏心密封蝶阀处于完全开启状态时,其蝶板密封面会完全脱离阀座密封面,并且在蝶板密封面与阀体密封面之间形成一个与双偏心密封蝶阀相同的间隙y,而由图5-62可见,由于β角偏置的形成会使长、短半径转动的蝶板大、小半圆上,蝶板密封面转动轨迹的切线与阀座密封面形成一个θ1角和θ2角。

图5-60 三偏心金属密封蝶阀

使蝶板启闭时蝶板密封面相对于阀座密封面渐出脱开和渐入压紧,从而彻底消除了蝶板启闭时蝶阀密封副两密封面之间的机械磨损和擦伤。

该类蝶阀从0°~90°开启时,蝶板的密封面会在开启的瞬间立即脱离阀座密封面,在其90°~0°关闭时,只有在关闭的瞬间,其蝶板密封面才会接触并压紧阀座密封面。

由图5-62可见,由于θ1、θ2角的形成,使蝶阀关闭时,其密封副两密封面之间的密封比压可以由常规蝶阀的阀座弹性产生改为外加于阀杆的驱动转矩产生,不仅消除了常规蝶阀中弹性阀座弹性材料老化、冷流、弹性失效等因素造成的密封副两密封面之间的密封比压降低和消失,而且可以通过对外加驱动转矩的改变实现对其密封比压的任意调整,从而使三偏心密封蝶阀的密封性能和使用寿命得到大大的提高。

图5-61 三偏心金属密封蝶阀开启状态图

图5-62 垂直板三偏心金属密封蝶阀关闭状态图

图5-63为斜板三偏心金属密封蝶阀关闭状态图。三偏心蝶阀密封副密封性能失效的主要原因是介质对密封副两密封面的气蚀和冲蚀。三偏心密封蝶阀的特点:①密封副设计复杂,制造难度大,成本高;②密封性能非常好;③使用寿命特别长,工作压力高。

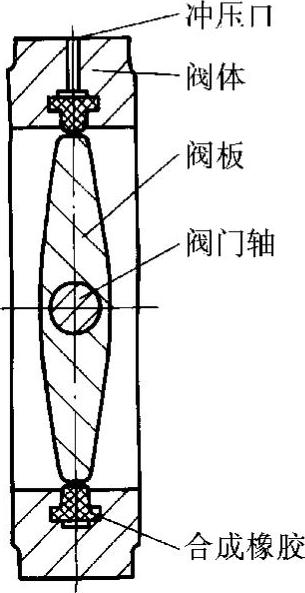

充压密封蝶阀的密封原理,如图5-64所示为一种典型充压密封蝶阀的关闭状态。其结构特点为:①在阀座或蝶板上设有外部介质充压腔;②在外部介质压力的作用下,阀座或蝶板上的密封元件可产生弹性变形;③在向密封元件充压之前,蝶板密封面与阀座密封面之间存在少量间隙或微量过盈。

图5-63 斜板三偏心金属密封蝶阀关闭状态图

图5-64 冲压密封蝶阀关闭状态

其密封原理为当蝶板转动至关闭位置以后,向设置于阀座上的密封元件充压,使密封副紧密接触并形成密封比压,保证蝶阀密封。在蝶阀开启之前,卸去对密封元件的充压,因而大大降低了蝶阀的启闭力矩,其操作轻便、灵活。

其密封副密封性能失效的主要原因是:①密封元件的充压、卸压与蝶板启闭状态联锁失效;②密封元件老化弹性失效,充压时不产生变形;③密封副机械磨损、擦伤;④介质气蚀、冲蚀密封面。

图5-65所示的密封结构为采用不锈钢金属阀座的冲压密封蝶阀。

充压密封蝶阀的特点是:①对密封元件的充压、卸压应与蝶阀的启闭状态实现联锁,因而结构复杂、成本高;②密封性能好;③使用寿命长,工作压力也较高。

自动密封蝶阀的密封原理:图5-66所示为一种自动密封蝶阀的密封结构。其结构特点为:①当阀座或蝶板上的密封元件设计时,保证蝶板处于关闭位置后,密封元件在介质压力的作用下可产生弹性变形;②在蝶板处于关闭位置时,密封副两密封面间有少量的过盈。其密封原理为:①当蝶板转动至关闭位置时,蝶板少量挤压阀座,使密封副两密封面间建立起初始密封比压;②由于介质压力的作用,使阀座或蝶板上的弹性密封元件产生弹性变形并在密封副两密封面之间形成足够的密封比压,以保证蝶阀的密封。

图5-65 不锈钢金属阀座冲压密封蝶阀

图5-67所示的密封结构为采用奥氏体不锈钢金属勾形圈密封蝶阀。其密封副密封性能失效的主要原因是:①密封元件老化弹性失效,在介质压力作用下不产生弹性变形;②密封副机械磨损、擦伤;③介质气蚀、冲蚀密封面。

图5-66 自动密封蝶阀的密封结构图

图5-67 金属勾形圈密封蝶阀

自动密封蝶阀的特点是:①相对充压密封蝶阀结构简单、成本低;②密封性能受介质压力变化影响大;③当介质压力降低时,很难密封;④可根据使用需要设计成单向密封或双向密封。

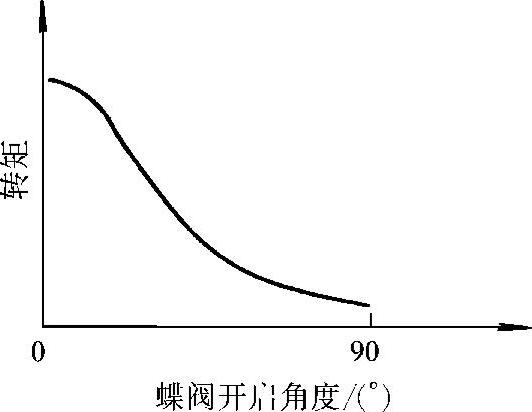

蝶阀空载启闭时所需的操作转矩:由于蝶阀空载启闭时,其操作转矩需克服阀杆与轴承、填料等摩擦阻力,并使蝶板挤压或压紧阀座,从而在其密封副两密封面之间形成一定的密封比压,以保证蝶阀完全密封或初始密封。

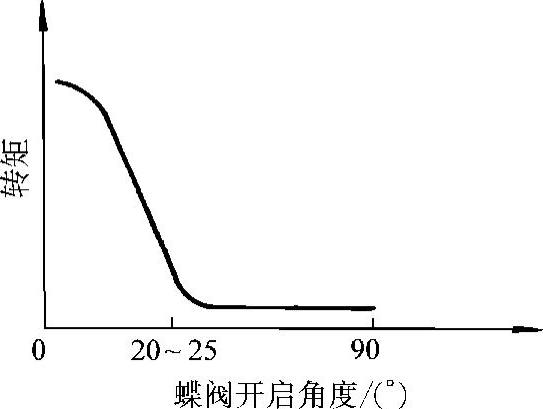

中线密封蝶阀的空载转矩特性如图5-68所示,单偏心密封蝶阀的空载转矩特性如图5-69所示,双偏心密封蝶阀的空载转矩特性如图5-70所示,三偏心密封蝶阀空载转矩特性如图5-71所示。

图5-68 中线密封蝶阀的空载转矩特性

图5-69 单偏心密封蝶阀的空载转矩特性

图5-70 双偏心密封蝶阀的空载转矩特性

图5-71 三偏心密封蝶阀的空载转矩特性

蝶阀所适用的场合:蝶阀适用于流量调节。由于蝶阀在管路中的压力损失比较大,大约是闸阀的3倍,因此在选择蝶阀时,应充分考虑管路系统受压力损失的影响;还应考虑关闭时蝶板承受管道介质压力的坚固性。此外,还必须考虑在高温下弹性阀座材料所承受工作温度的限制。

蝶阀的结构长度和总体高度较小,开启和关闭速度快,且具有良好的流体控制特性,蝶阀的结构原理最适合于制作大口径阀门。当要求蝶阀作控制流量使用时,最重要的是正确选择蝶阀的尺寸和类型,使之能恰当地、有效地工作。

通常,在节流、调节控制与泥浆介质中,要求结构长度短、启闭速度快(1/4r),低压截止(压差小),推荐选用蝶阀。

在双位调节、缩径的流道、低噪声、有气穴和汽化现象,向大气少量渗漏,具有磨蚀性介质时,可以选用蝶阀。

在特殊工况条件下节流调节,或要求密封严格,或磨损严重、低温(深冷)等工况条件下使用蝶阀时,需使用特殊设计金属密封带调节装置的双偏心或三偏心的专用蝶阀。

中线蝶阀适用于要求达到完全密封、气体试验泄漏为零,寿命要求较高,工作温度在-10~150℃的淡水、污水、海水、盐水、蒸汽、天然气、食品、药品、油品和各种酸碱及其他管路上。

软密封偏心蝶阀适用于通风除尘管路的双向启闭及调节,广泛用于冶金、轻工、电力、石油化工系统的煤气管道及水管道等。

金属对金属线密封双偏心蝶阀适用于城市供热、供汽、供水及煤气、油品、酸碱等管路,作为调节和节流装置。

金属对金属密封三偏心蝶阀除作为大型变压吸附(PSA)气体分离装置程序控制阀使用外,还可广泛用于石油、石化、化工、冶金、电力等领域,是闸阀、截止阀等的良好替代产品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。