波纹管是动连接防止外漏最可靠的密封元件,如图7-22所示。它实际上能保证完全密封和完全防止沿阀杆的泄漏。因此,在一回路上最重要的阀门,特别是对于液态金属冷却剂,以及在有毒和易爆介质系统的阀门,采用波纹管密封最为有利。波纹管的行程较小,限制了它的使用范围,它最经常应用在公称尺寸DN200以下的截止阀上。但是当公称尺寸较大的截止阀要求对介质外漏的密封性很高时,波纹管也能应用到DN300以下的截止阀上。这时,通常采用由几组波纹管串接组成的波纹管组件。由于波纹管的压缩行程在其安装长度的10%~15%范围内,当行程为100mm或更长时,波纹管组件由5件以上的波纹管组成,这样就增大了阀门的尺寸,并降低了波纹管组件的总可靠性。

波纹管是由薄壁管靠金属的塑性变形而制成的。在核动力装置的阀门上,采用的波纹管是用不锈钢06Cr18Ni9制成的。但是它们也可由其他金属及钛合金和氟塑料制成。

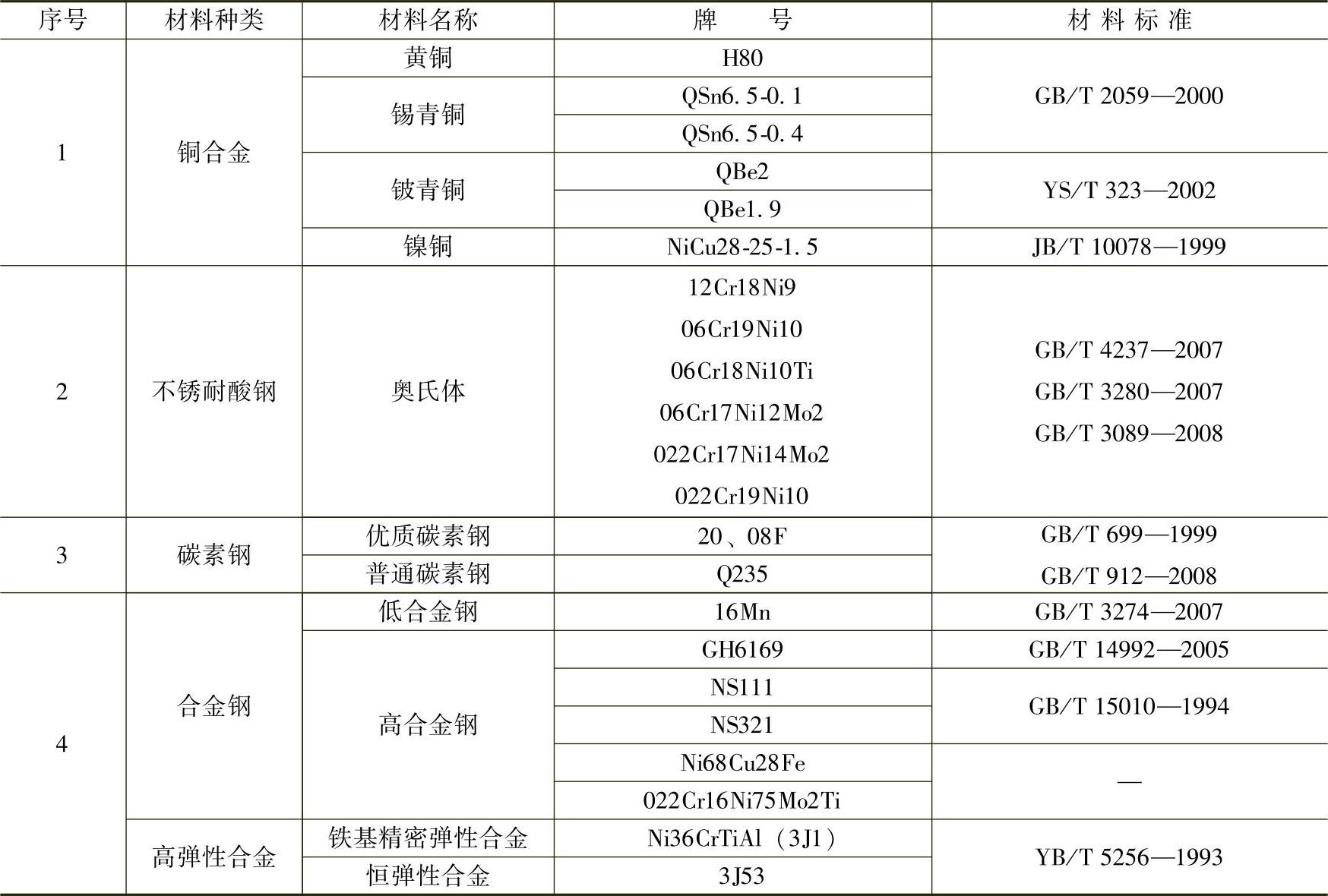

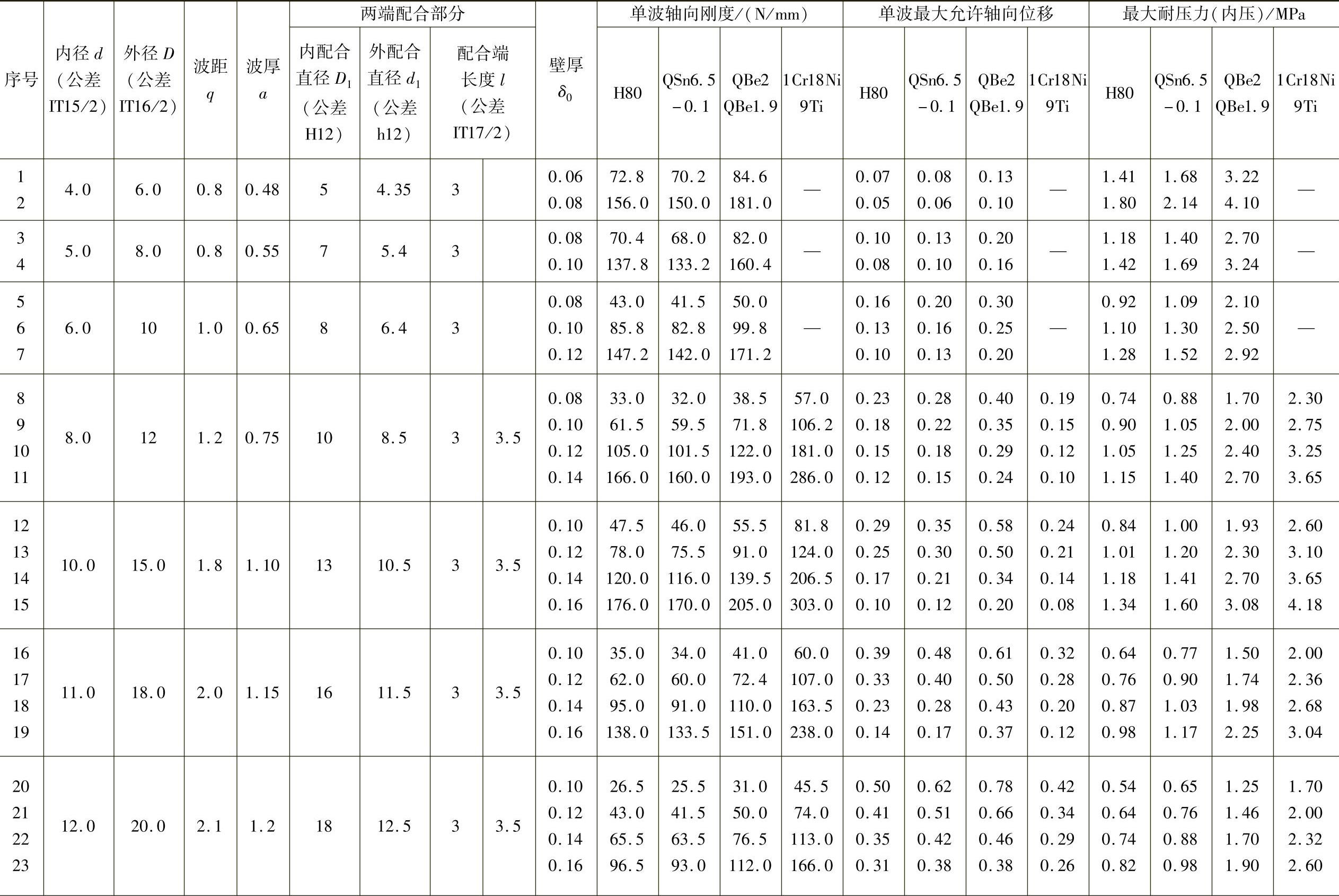

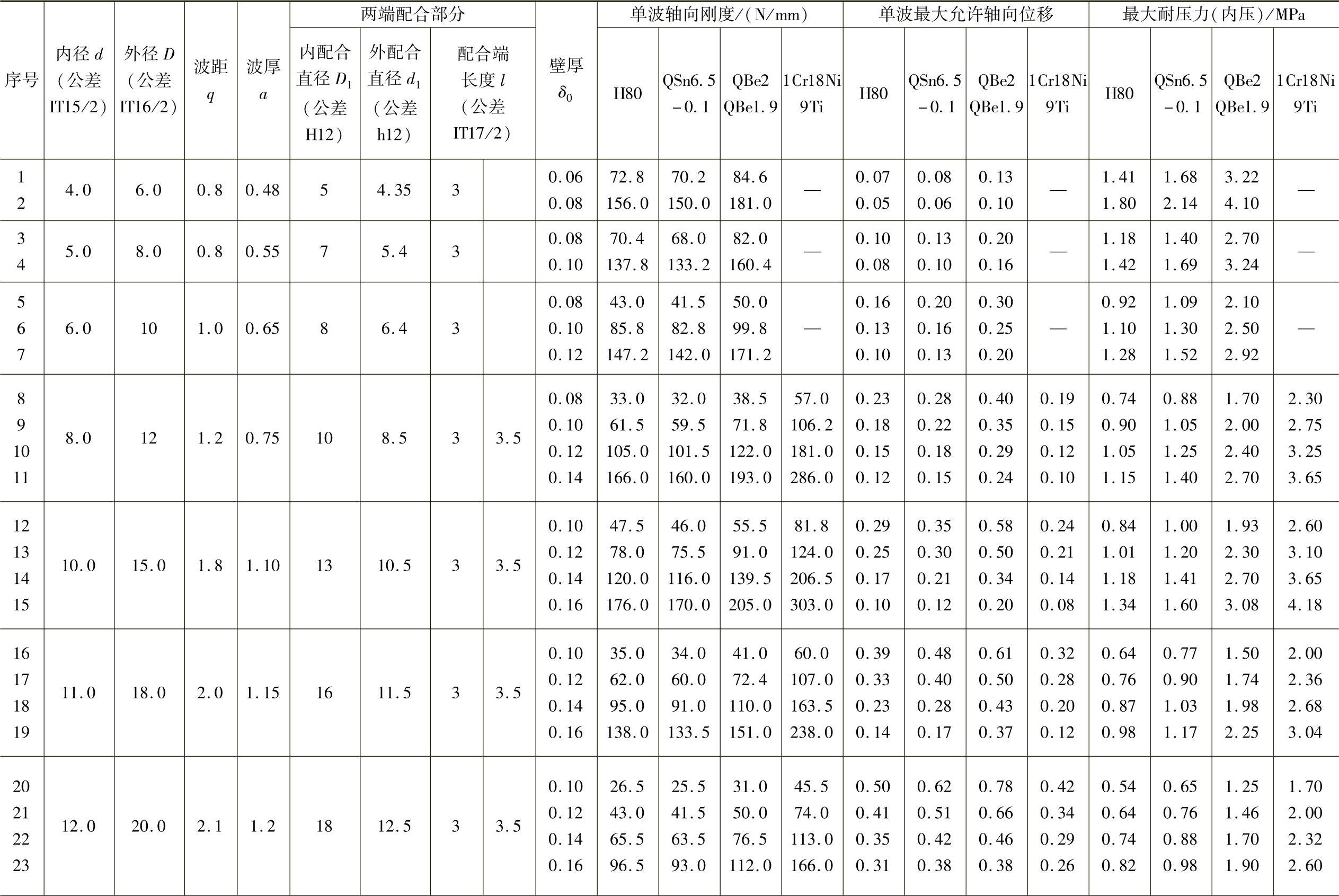

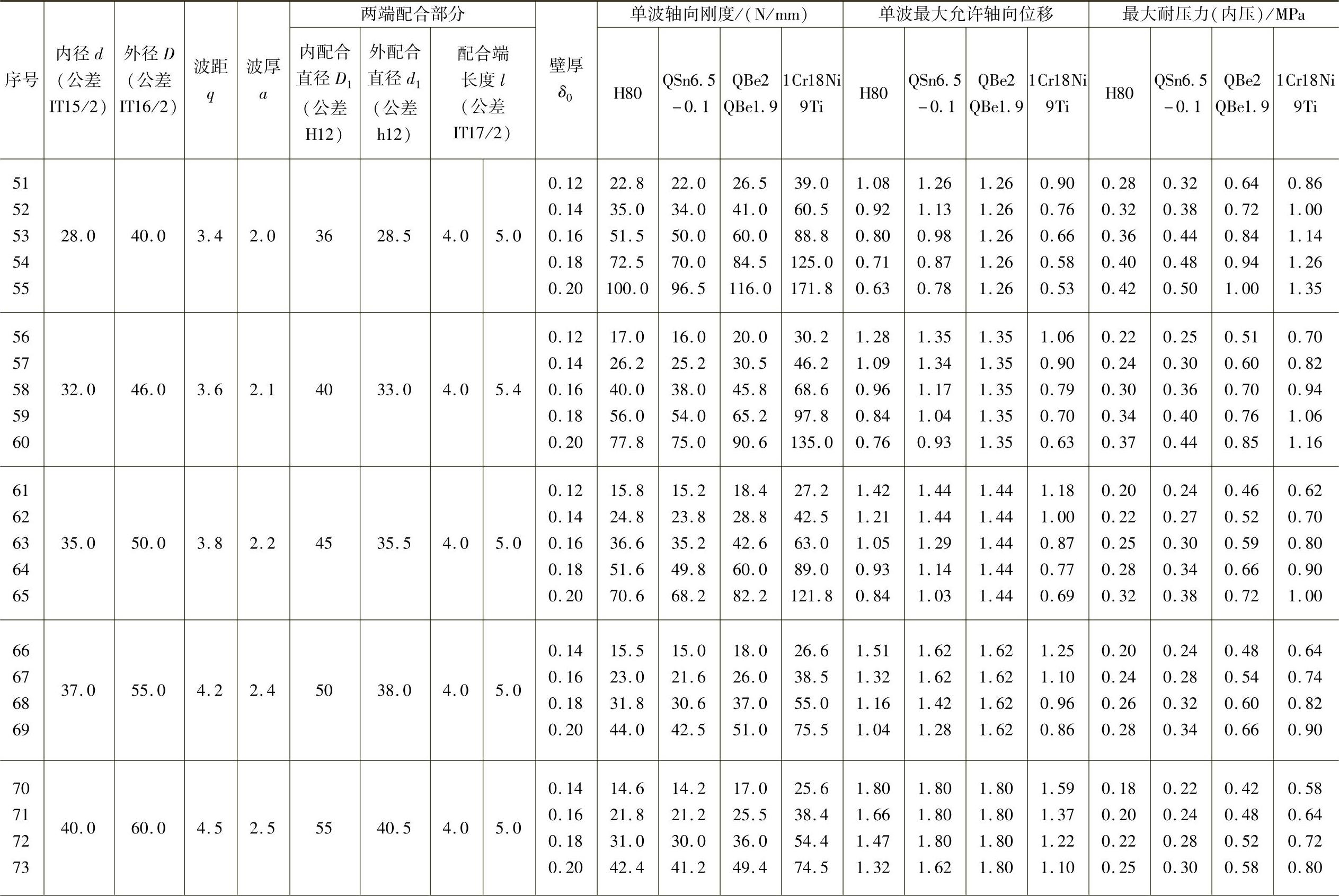

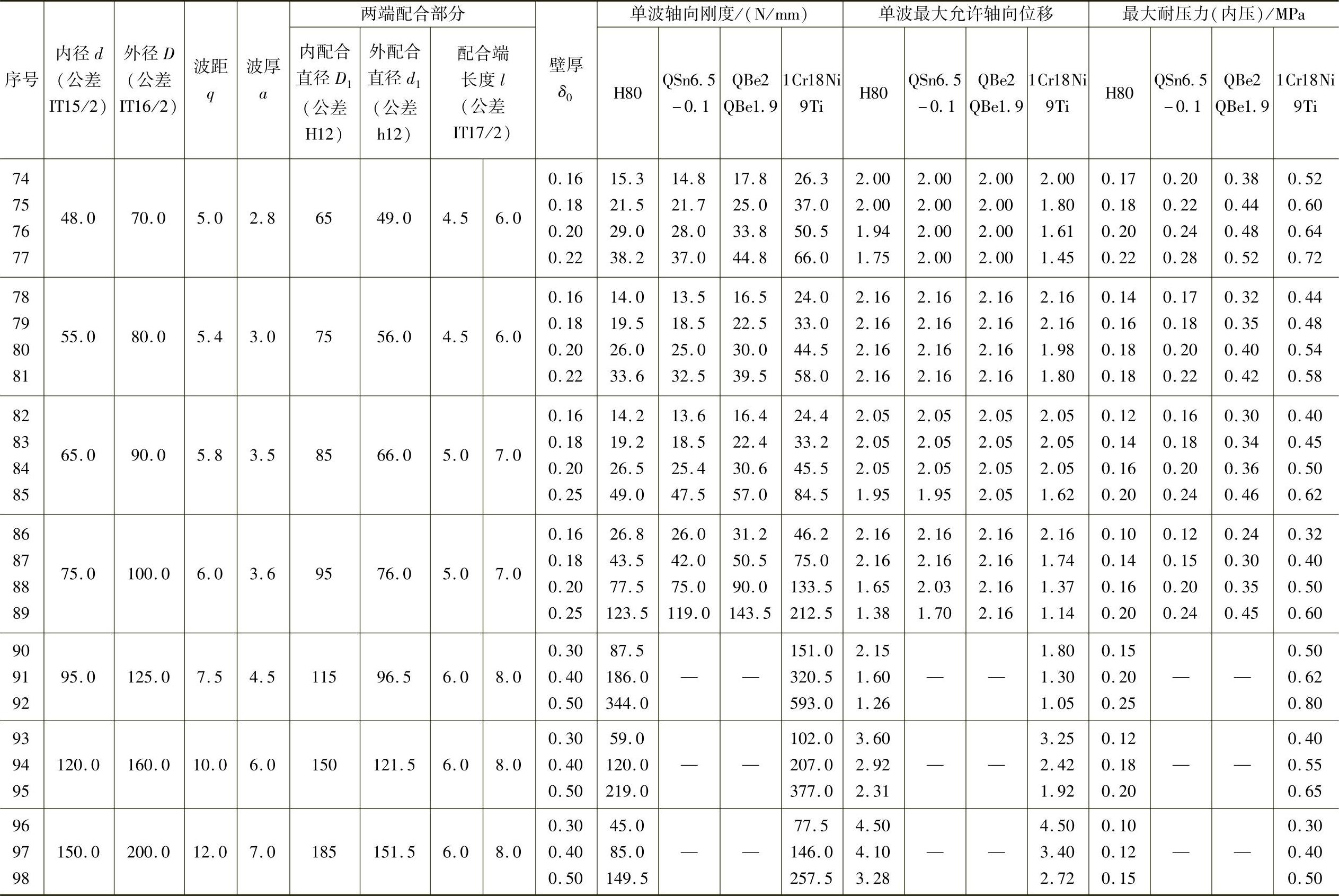

根据我国机械工业JB/T 6169—2006《金属波纹管》标准,波纹管的常用材料列于表5-15。敏感类波纹管常用系列规格和单波轴向刚度,最大允许轴向位移,最大耐压力见表5-16。

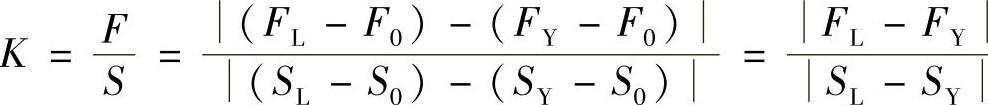

波纹管刚度的计算方法见下式:

总刚度  单波刚度 Ki=NeK

单波刚度 Ki=NeK

式中 F——集中力(N);

表5 - 15 波纹管的常用材料

S——测试位移(mm);

K——波纹管总刚度(N/mm);

Ki——波纹管单波刚度(N/mm);

Ne——试验时的有效波纹数。

对于配好法兰或测试用辅助构件的通用波纹管刚度的计算方法如下式:

总刚度

单波刚度

式中 F——集中力(N);

S——测试位移(mm);

K——波纹管总刚度(N/mm);

F0——原始位置力值读数(N);

FY——压缩位置力值读数(N);

FL——拉伸位置力值读数(N);

S0——原始位置位移值读数(mm);

SY——压缩位置位移值读数(mm);

SL——拉伸位置位移值读数(mm);

Ki——波纹管单波刚度(N/mm);

Ne——试验时的有效波纹数。

表5-16 敏感类波纹管常用规格系列 (单位:mm)

表5-16 敏感类波纹管常用规格系列 (单位:mm)

(续)

(续)

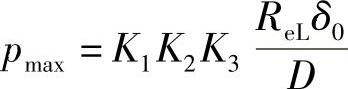

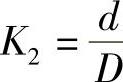

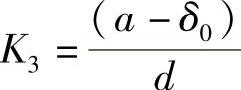

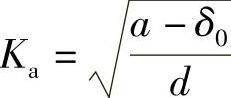

波纹管允许内压力计算方法:当L≤1.5D时,波纹管允许内压力pmax按下式计算:

式中 ReL——波纹管材料的屈服强度(MPa);

K1——实验修正系数,根据波纹管材料,从表5-17中查取;

K2——壁厚减薄系数,用内外径比表征, ;K3——波厚影响系数,

;K3——波厚影响系数, ;

;

δ0——波纹管壁厚(mm);

a——波厚(mm)。

表5-17 波纹管材料的屈服强度和K1值

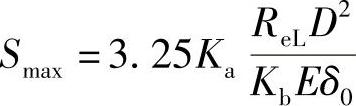

波纹管单波最大允许位移的计算方法:在位移式仪表中,波纹管单波最大允许位移受到结构和性能参数的限制。波纹管结构允许的单波最大压缩位移Smax,对于工作在压缩位移状态的波纹管,它的单波最大压缩位移是指波纹管在外力作用下,压缩到波纹之间相互发生接触时所能产生的最大位移,即波纹管总长度L与最大压缩后余下长度L′之差与有效波纹数N的比

波纹管允许的单波最大位移Smax

式中 Ka——波纹管厚度影响系数, ;

;

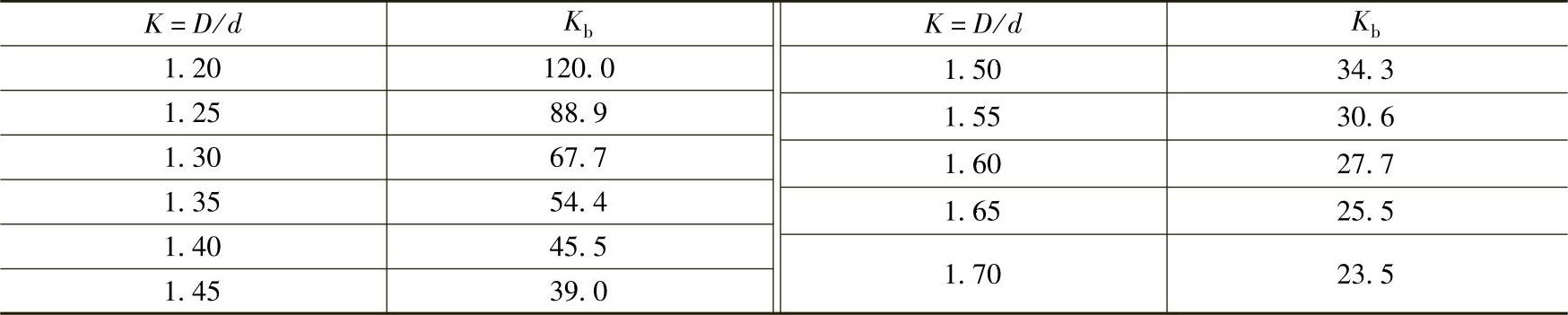

Kb——相对波纹管深度系数,由波纹管外内径比值K从表5-18中查出;

E——材料弹性模量(MPa);

ReL——波纹管材料的屈服强度(MPa);

D——波纹管外径(mm);(https://www.xing528.com)

δ0——波纹管单层壁厚(mm);

a——波厚(mm);

d——波纹管内径(mm)。

波纹管的刚度K在弹性压缩限度内可近似地看作常数。弹性压缩力与压缩度的关系是一条通过坐标原点的斜线。虽然这线是两条靠得很近的平行直线状磁滞回线,可是在实践中上述斜线依然适用。

表5-18 波纹管深度系数Kb

注:当计算值大于结构允许最大位移时,按结构允许位移值计算最大允许位移Smax。

由于波纹管的制造工艺过程复杂,对壁厚不可能有严格的公差要求,壁的厚度应该允许有10%的变动范围,因此,波纹管的刚度也可以有很大的变动范围。

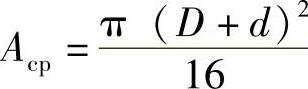

在工作条件下,工作介质从波纹管的内侧或外侧作用于波纹管,在介质压力下波纹管进行弹性变形,波纹管上轴向作用力为

Fcp=pAcp

式中 Acp——波纹管的平均受力面积(mm2), ;

;

D——波纹管外径(mm);

d——波纹管内径(mm);

p——介质压力(MPa)。

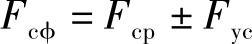

通常波纹管工作在压缩状态,只是在某些行程段上是处于拉伸状态,因为保持波纹管为压缩状态的循环次数高于拉伸状态的循环次数。波纹管的抗压弹性阻力为

当力作用于同一个方向时,Fcp与Fyc相加,当作用力方向相反时则相减。当Fyc与Fcp相比,小得可以忽略不计时(如“软”波纹管和长波纹管),则Fcϕ=Fcp。

式中 Fcϕ——波纹管抗压弹性阻力(N);

Fcp——波纹管上轴向作用力(N);

Fyc——未充注介质前波纹管的弹性压缩力(N)。

由于材料弯曲时多次产生的应力,波纹管的循环极限限制在某个循环次数以内,在这个循环次数下波纹管尚未遭到破坏(密封性能破坏)。波纹管的循环极限取决于它的应力—应变状态,也取决于一系列参数:如负载(压力和行程)、几何参数(波纹管尺寸、圆角、材料厚度等)以及材料的力学性能(弹性模量、泊松比等。在液体压力作用下,波纹管上的各种应力也会改变,从而也改变了与波纹管所在的工作介质温度有关的疲劳强度。因此,波纹管的选择应考虑到它的材料、介质压力、行程、温度和所要求的疲劳强度。疲劳强度可在104~106次数之间变动,在特别恶劣的工作条件下,有时把疲劳强度限制在1500次。

选择波纹管时,要根据放置波纹管的小室直径定出波纹管的外径D,或定出能容纳阀杆所必须的波纹管内径d,要确定波纹管的最大工作行程Sp、压力p、温度tp和所要求的循环次数N。奥氏不锈钢(06Cr19Ni10)波纹管可用于温度t≤450℃的工作条件。低压(1.6MPa)时,采用单层波纹管,压力为2.5MPa或更高压力时,采用多层波纹管。

波纹管的壁厚(层数和每层厚度)根据介质工作压力来选取。波纹管的波数和波纹管长度的确定要考虑到波纹管所需要的工作行程Sp和所要求的循环数N。其波纹数按下式计算:

式中 Sp——波纹管的工作行程(mm);

q——波纹管的波距(mm)。

并取大于它的最接近的整数。如果一个波纹管不足以保证全行程,则选择必要数量的波纹管制成波纹管组件。然后根据所选择的波纹管类型、工作压力、温度和行程确定它的疲劳强度。如果波纹管的疲劳强度不够时,选择其他类型的能供更大的行程或用于更高压力的波纹管,即负载具有更大余量的波纹管。

在核动力装置阀门上所采用的主要是多层波纹管,这种波纹管在无事故工作概率不小于0.85时,可保证的总工作时间为3000次,这里,压缩加载是以变行程方式进行的,行程量从0一直到最大值Smax,Smax是前苏联标准规定的最大压力值的作用下产生的。每一个波纹管的循环寿命都对应于一个固定的行程载荷和压力的比值,即一定的负荷系数。

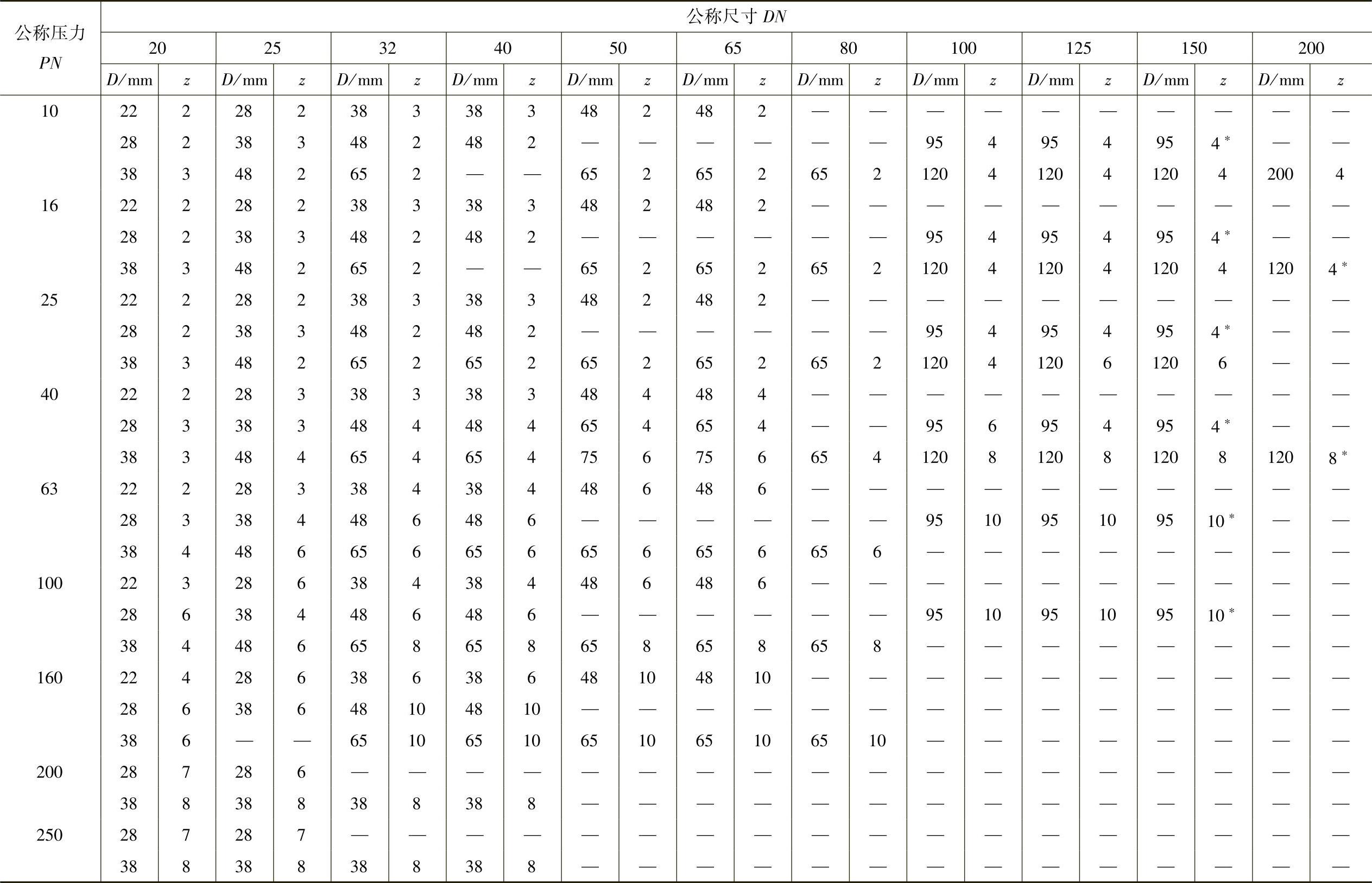

表5-19给出不同直径和压力下阀门用波纹管的推荐尺寸。

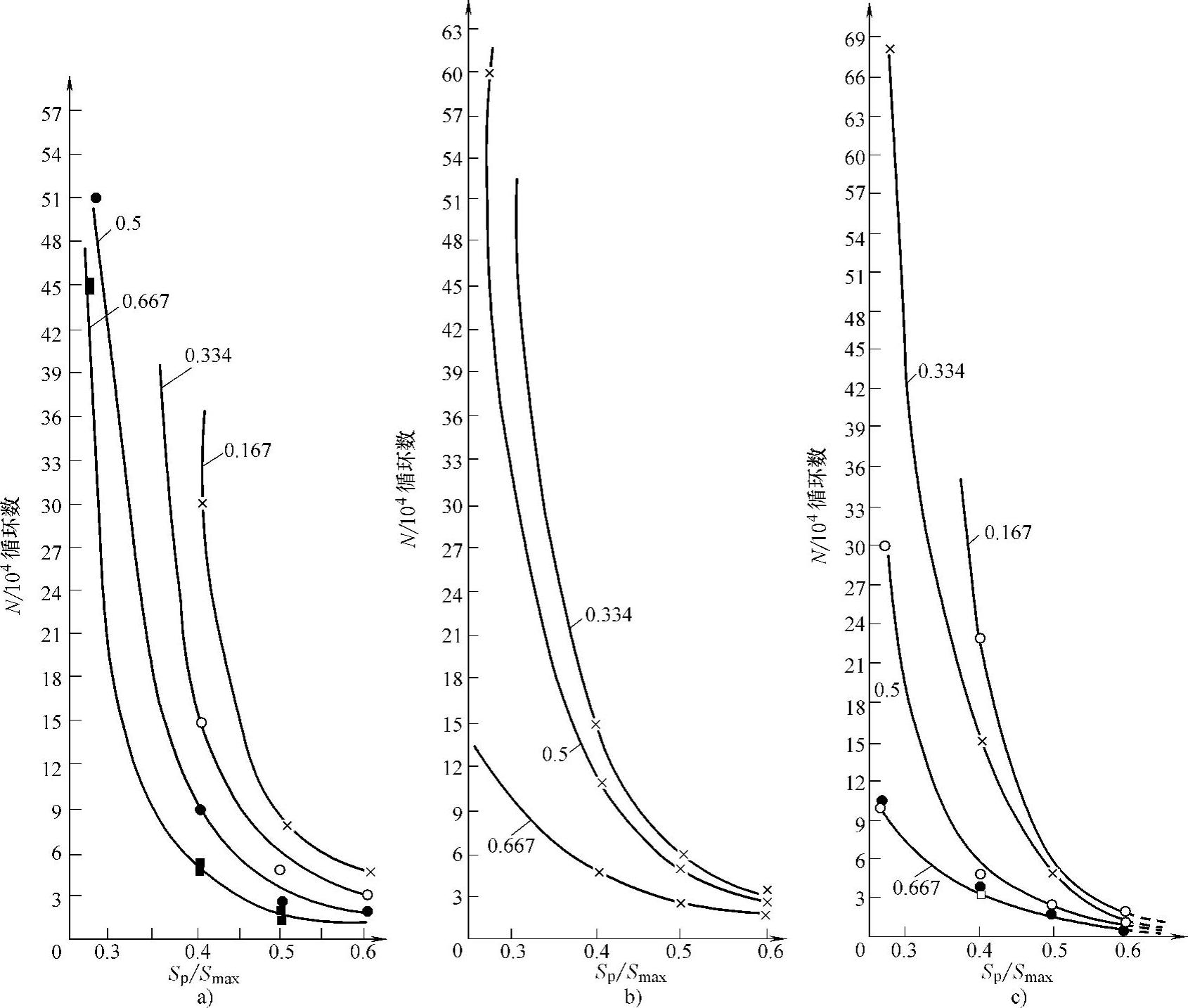

在图5-39上给出波纹管的疲劳强度与不同的相对压力下与相对行程的关系曲线。

图5-39 波纹管(HC63-10-0.2×4)的疲劳强度在不同的相对压力(pp/pmax,曲线上的数)下与相对行程的关系曲线

a)温度为20℃时 b)温度为350℃时c)温度为450℃时

表5-19 不同直径和压力下阀门用波纹管的推荐尺寸

∗ 在阀门上安装两组波纹管。

可以看出:随着行程的增大,波纹管的疲劳强度显著下降。当提高工作压力时,也会遇到类似的关系。提高工作温度同样会导致波纹管疲劳强度的下降。

当选择波纹管时,最佳波纹数是波纹管所要求的寿命得到保证而且刚度也不超过给定值的那个波纹数。由前苏联中央管道阀件制造工业设计局在工作参数(工作压力、行程、温度)广泛改变范围内,试验了大量的波纹管,在此基础上得到了大量的数据,制定出相应曲线。利用这些结果,在设计阶段即能以足够的精确度来确定波纹管的疲劳强度及选择波纹管的最佳尺寸。

波纹管的主要缺点是制造工艺复杂,要求多道工序。现有的工艺过程能保证制造出多层波纹管。为了确保获得使用寿命为104循环数,交货单上给出的平均疲劳强度应达到(4~5)×104;它们之间的这种差异是因为不论同一批产品或一种尺寸类型的不同批量产品,其波纹管寿命都有相当的分散度。

由于还没有确定波纹管疲劳强度的无损检验法,因而其保险寿命是从每批波纹管中抽取一定百分比的样品进行破坏性疲劳试验来确定的。

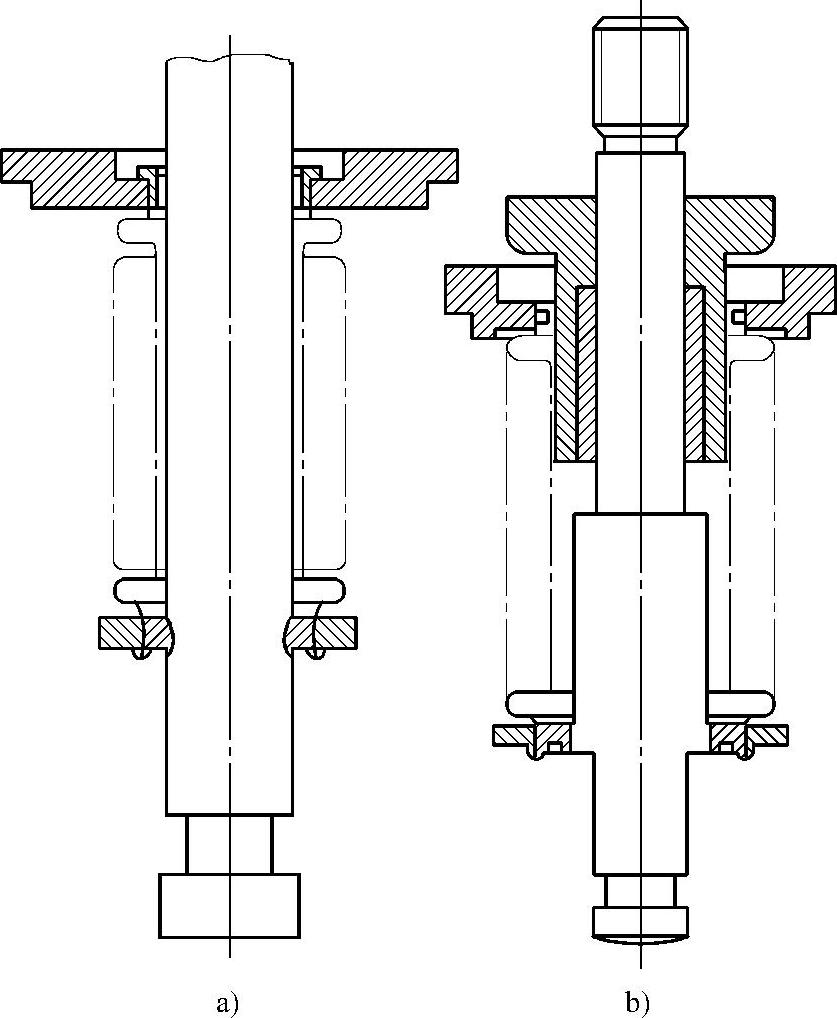

通常波纹管的一端(上端)和阀盖密封连接,或在阀盖与阀体之间夹紧,而另一端(下端)与阀杆密封连接,这样来密封阀盖—阀杆的动连接,而波纹管是在外压作用下工作的。这时,阀杆只能进行升降式运动。因此,阀杆上应设置键槽或导向键,避免阀杆围绕本身轴线进行旋转的可能性。波纹管连接最简便的方法是采用氩弧焊或脉冲电流进行滚焊。常采用烧边密封焊,如图5-40所示,这时,对两个环形薄凸缘进行焊接,形成密封搭接。

在图5-40中展示出了两种最常采用的波纹管部件的结构。阀杆导向衬套设置在波纹管外的结构适合于阀门公称尺寸DN小,波纹管直径也小的阀门。对于波纹管直径大的阀门,导向衬套适合设置在波纹管内。不论哪一种结构,波纹管部件的最小内径与阀杆的最大外径之间的间隙不应小于1mm。

图5-40 带导向衬套的波纹管部件

a)衬套在波纹管外 b)衬套在波纹管内

对于波纹管部件的结构有以下一些要求:对可动连接部分进行密封隔离,创造出保证波纹管所要求的疲劳强度的工作条件,为了能更换波纹管或波纹管整个部件,要求装卸方便,以及能发现波纹管损坏的可能性等。

在同一组波纹管组件内应采取措施限制其中每个波纹管的行程,或适当挑选每个波纹管,使得组成同一个组件内的波纹管刚度彼此相差不大于10%。这时,能保证各个波纹管的变形均匀,并且不需要每个波纹管具有行程限制部件。对准备放置波纹管部件的阀门尺寸要求,应使得波纹管组件安装后,波纹管处于自由状态。波纹管在安装好的位置上在运转过程中如压缩过量,则会产生大的变形,疲劳强度会下降。如在运转过程中受拉伸,在波纹管上会作用着正负交替的载荷,这对于波纹管的寿命同样不利。

当阀门要求工作在非常高的环境条件时,即内部介质泄漏到周围环境会产生严重后果,在采用波纹管密封的同时还增设填料密封,在某些情况下,也可串联设置双重波纹管部件,在这些情况下,要求波纹管与填料之间(或双重波纹管之间),设有泄漏遥测信号。这时,当主波纹管未损坏前,后备波纹管或填料是处在没有压力和更低温度下,它们的寿命明显地大于主波纹管的寿命。在主波纹管损坏后,在必要的情况下允许一定的时间内后备元件投入工作。

设计时应尽可能选择外径小的波纹管,因在工作压力下,作用在波纹管上,从而也作用在阀杆上的力是不变的,它等于ppAcp。结果会明显地提高了移动阀杆位置所需的作用力和作用在螺纹上的载荷,降低了阀门的寿命,并要求大大增加控制部件的尺寸。

选择安全阀和控制阀上的波纹管时,要特别注意波纹管的刚度。对于这类阀门,应采用刚度小的波纹管,因为增加刚度会增大控制阀工作时的不灵敏度和不均匀性。安全阀上的波纹管刚度会大大提高安全阀的动作压力,这同样是不允许的。在有充分根据的条件下,对安全阀和控制阀,在技术文件上应对系列产品提供波纹管刚度检验的补充要求。

各种波纹管的所有工作参数都已由标准技术文件作了规定,据此对于每种结构可选择相应的波纹管。在表5-19中给出的公称尺寸DN和介质的公称压力PN来选择阀门波纹管尺寸的某些参数。这是前苏联部颁标准所推荐制定的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。