阀杆填料密封部件是使用最广泛的阀盖—阀杆动密封装置。尽管会有某些渗漏,但在不同的方案中,绝大多数的结构仍然采用填料密封。“填料函”一词在俄文中的含义是油杯,原因是它一般都采用浸渍油脂的棉类或麻类作为密封冷热介质的填料。

阀杆填料密封部件,或者填料函是一个装置,它是由一个带填料的外壳(在很多结构上,填料箱是直接与阀盖做成一体的)、密封填料、填料垫、隔离环(有时不放置)、填料压套、填料压板、压紧螺栓(活节螺栓)、引漏管(或注脂管)、碟形弹簧、螺母等组成。在工作温度下,在介质中具有物理和化学稳定性的弹性材料可作填料用,如无石棉填料、柔性石墨、碳纤维、聚四氟乙烯、橡胶等,用来制成圆环,并加入起强化作用的纤维、网等编织物。

即使精心设计的填料袋,使用高质量的填料,在国外核动力装置的工作实践中,也曾同时在几种产品上发生过蒸汽通过填料密封泄漏的现象,其泄漏量使得进入工艺房间都受到限制,因而不得不从工艺房间通过多次排出泄漏出的蒸汽,并进行冷却,然后再排放到相应的容器中去。当阀门工作在90℃以下的水时,可以达到所要求的密封性能。但在蒸汽管路上,总会有蒸汽泄漏,因此需采取措施将它送入排放口。

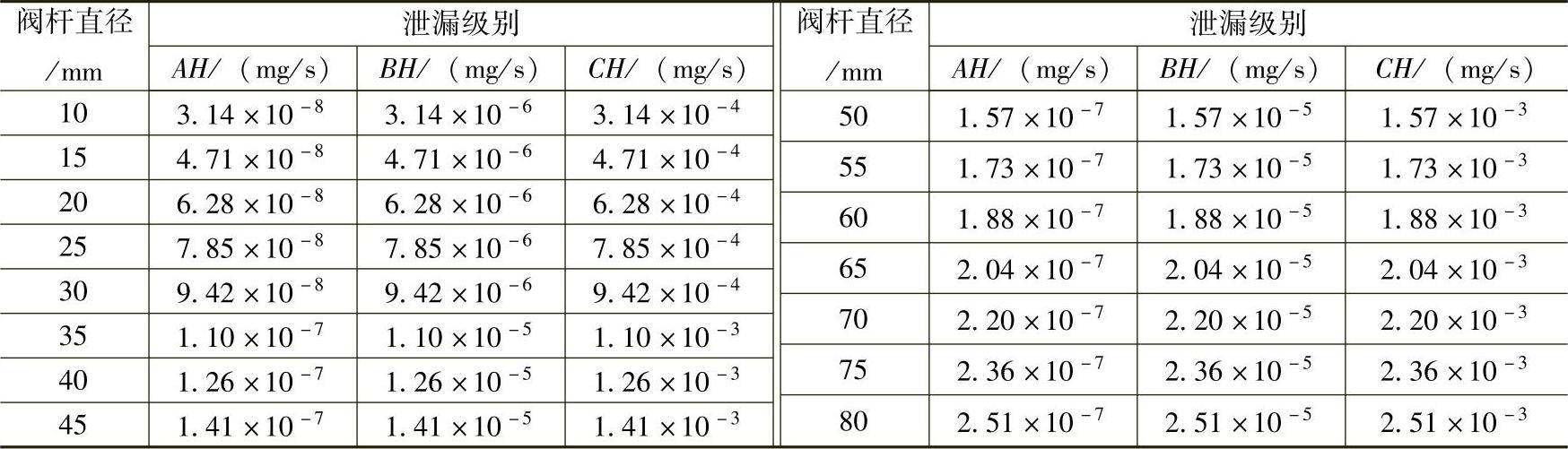

阀杆尺寸不泄漏级别判定见表5-10。

表5-10 阀杆尺寸泄漏级别判定(ISO15848)

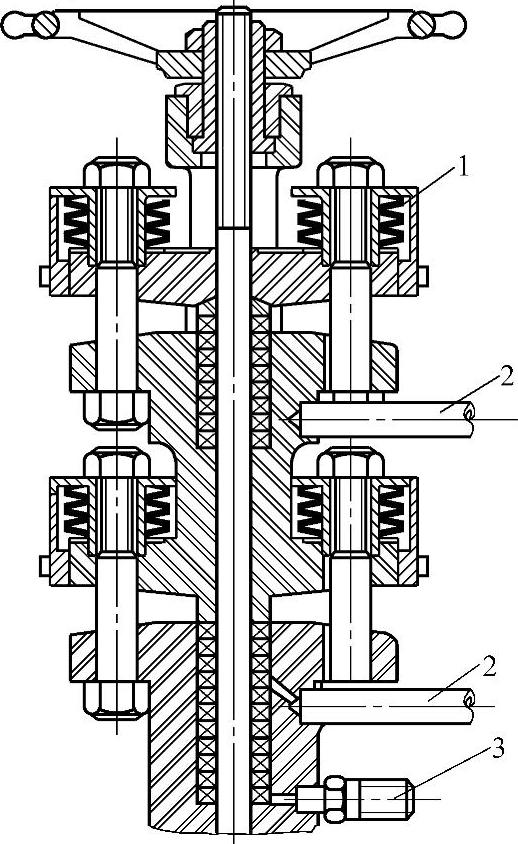

为了减少从阀杆密封填料向外的泄漏量,可制成两级填料密封部件,形成双重阻力来阻止介质沿阀杆表面泄漏。同时,填料箱的外表面可不加双重密封,如第7章图7-4上的结构,也可加双重密封,如第7章图7-7的闸阀填料函。

图5-27给出了带碟形压紧弹簧的两级填料密封装置。接管3通入压缩空气或有带压液体拆卸出填料,而排放管2是用来引漏的。在这种结构上采用的是阀杆与填料的接触面两级密封,每级填料可以单独压紧,互不牵连。在第7章图7-7的闸阀填料函内,既采用阀杆与填料接触面的两级密封,同时,又增添了一道填料箱表面与填料接触面的密封。为此,在中间压紧部位设有长轴套,它的外表面再用填料密封。

两级填料密封在重要的较大公称尺寸的闸阀上使用,同样也使用多室填料的密封,它是按下述方式来工作的:从下填料室抽出的放射性介质,引向特排系统,将非放射性介质导入中间填料室,以防止放射性介质进入其内。从上填料室抽出非放射性介质,并将它们导入相应的系统。多室填料密封的缺点是维护工作系统复杂,在连接密封上起重要作用的下密封圈不可能压紧,以及填料室的总高度增大。在填料函的下部设置弹簧可改善其工作条件。

图5-27 带碟形压紧弹簧的两级填料密封装置

1—碟形压紧弹簧 2—排放管 3—接管

当拧紧填料压紧螺栓的螺母时,填料受到压缩,在其中产生径向力,在它的作用下,填料挤压填料箱的内壁和阀杆表面,这样就可以阻挡介质通过缝隙漏出。但是,当阀杆移动时,密封连接会遭到破坏,并产生泄漏,泄漏量可按下式来估算:

式中 qV——泄漏量(mL);

Fy——当压紧填料压盖时产生的轴向力(N);

μ——工作介质的粘度(Pa·s);

——沿填料高度方向的T作介质压力变化梯度:

——沿填料高度方向的T作介质压力变化梯度:

k——常数,它取决于填料箱的径向尺寸及其内壁和阀杆表面的表面粗糙度。

由此可见,通过填料的泄漏量随着径向压力的增加(在不同的填料截面上不等)而急剧下降。填料对阀杆表面和填料箱内壁的摩擦力阻止填料的移动,因此,下部截面上的径向压力小于上部截面上的径向压力。例如填料由8圈组成,在最上圈(第1圈)上的压力为70MPa时,在最下圈(第2圈)上的压力只有14MPa。为了改善填料密封部件的工作性能和便于组装,填料本身是由预先成形的压制环组装起来的。在进行压紧、水压试验后,以及在运行过程中,填料的高度会缩减,因此,要求压紧填料的活节螺栓的螺母要重新拧紧。为了保持填料上的压力不变,在螺母下面使用碟形弹簧垫,如图5-27所示。这就避免了在阀门运行过程中需要定期重紧螺母,在高温下填料的老化和干枯是产生上述过程的原因。

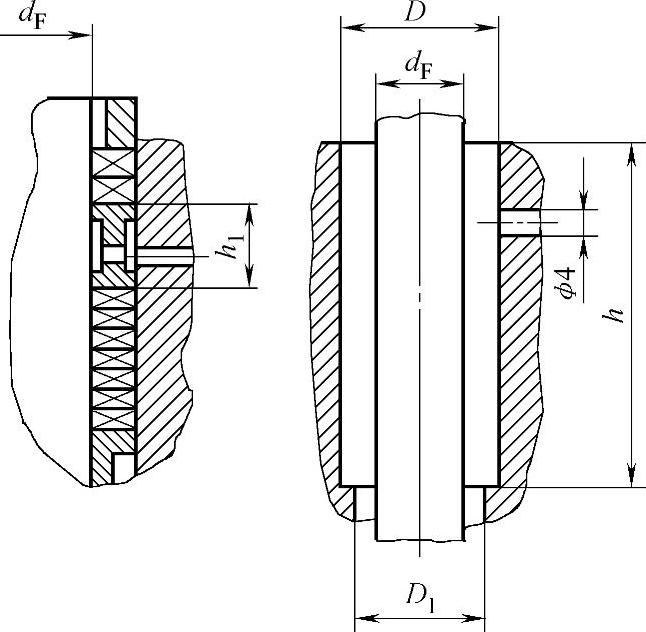

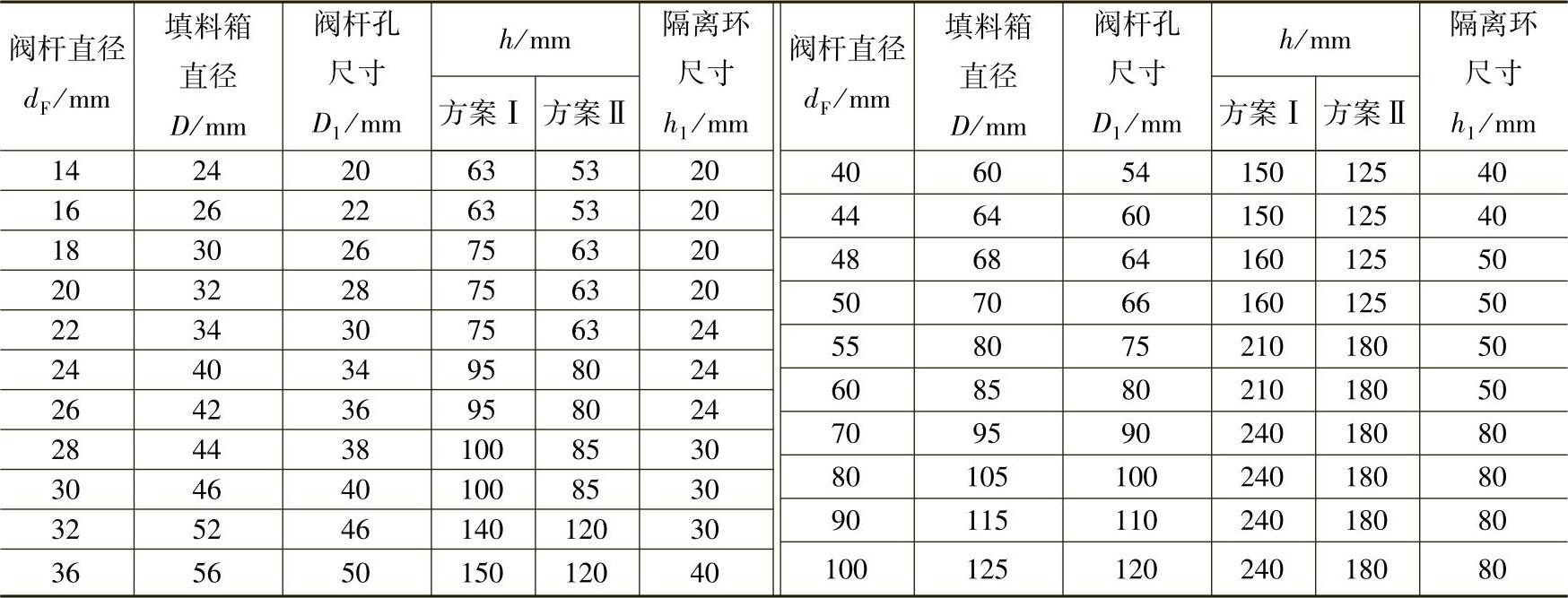

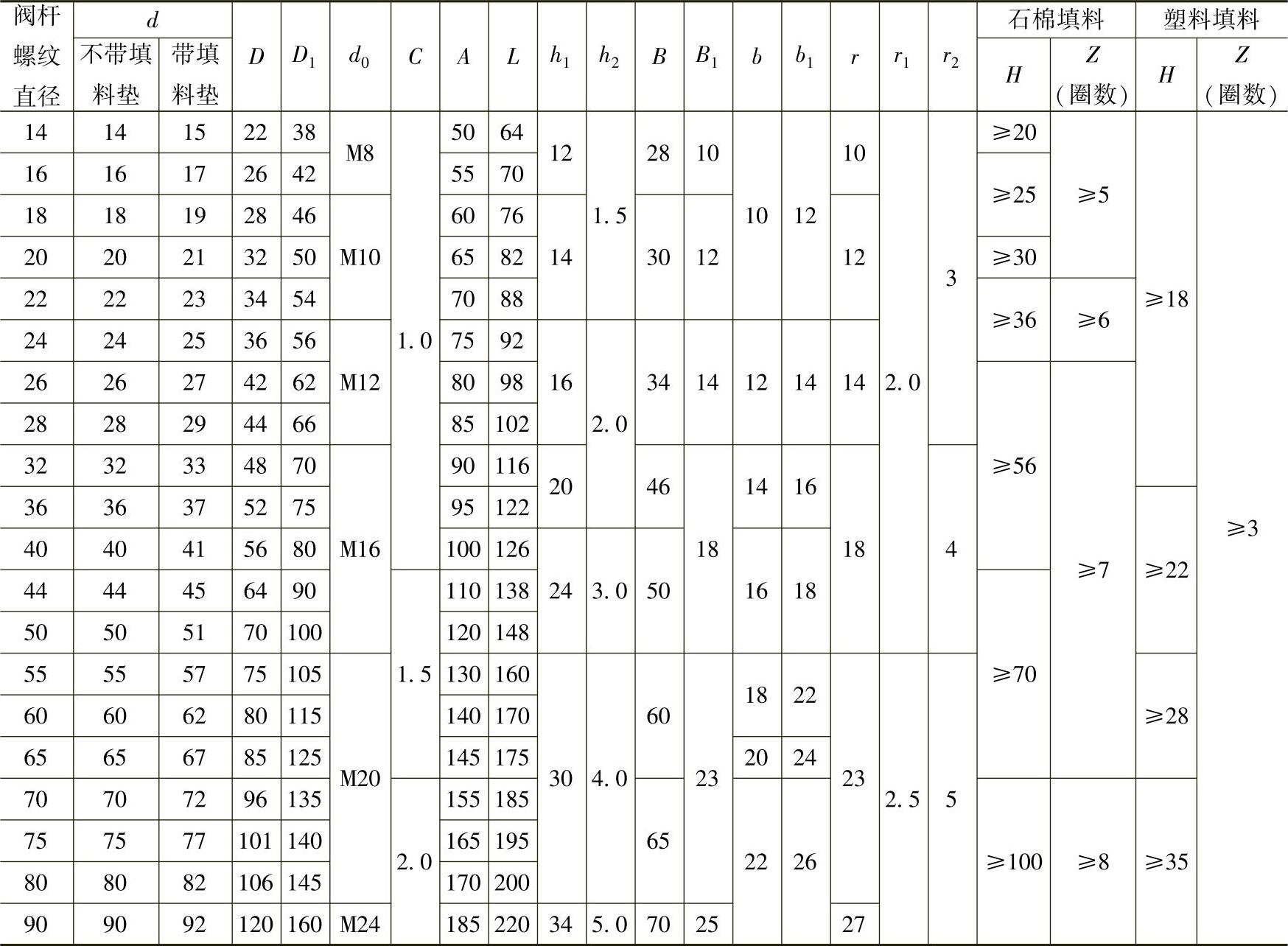

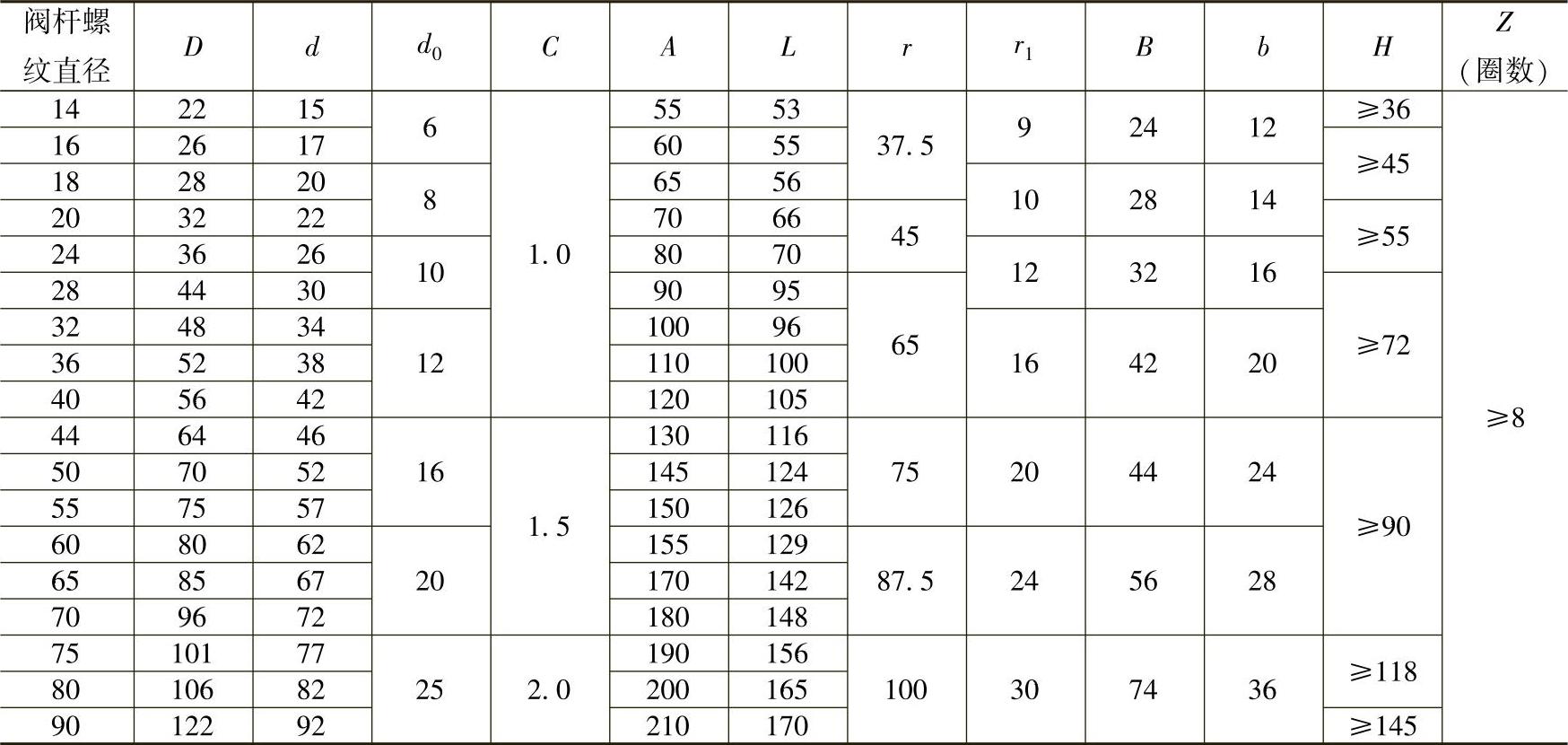

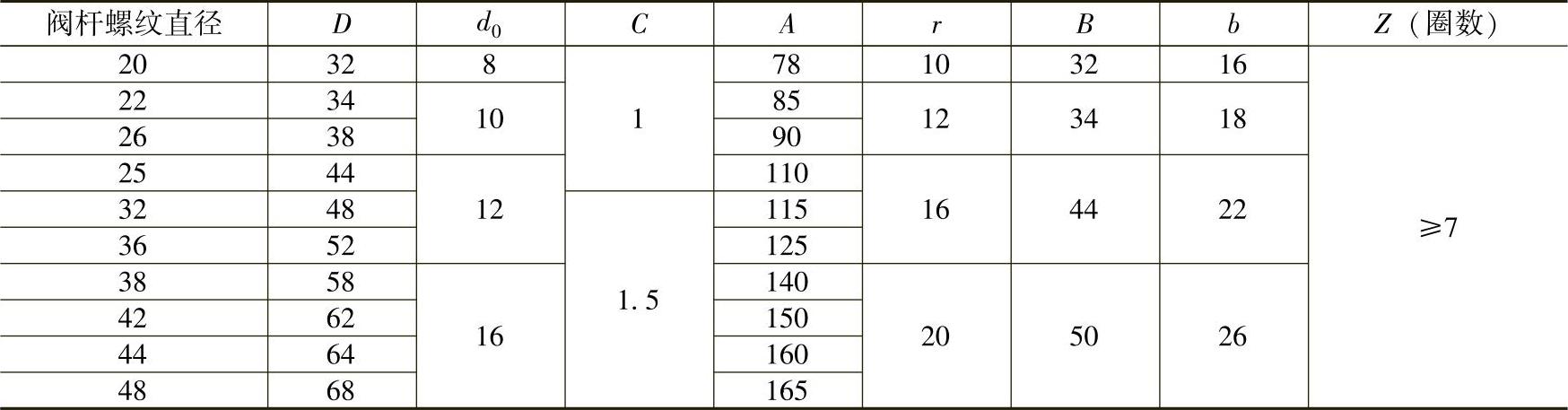

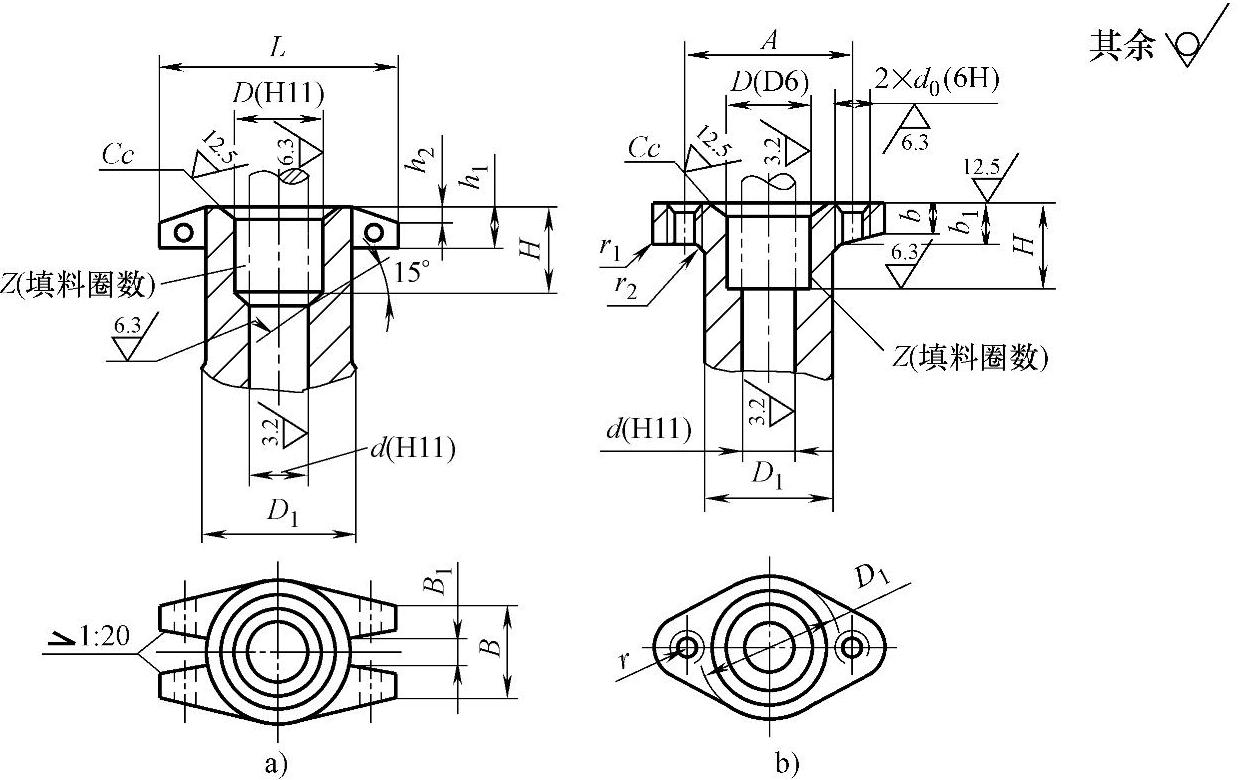

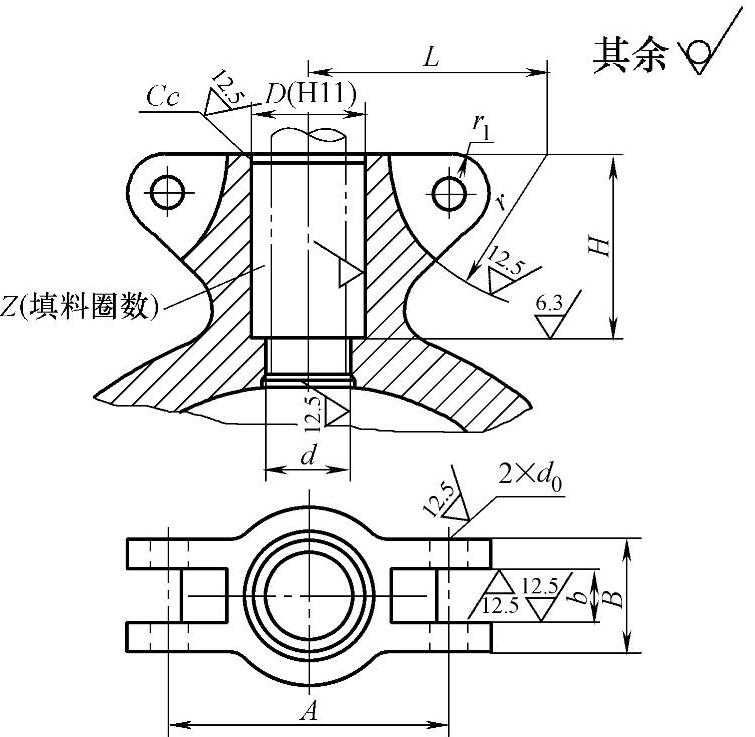

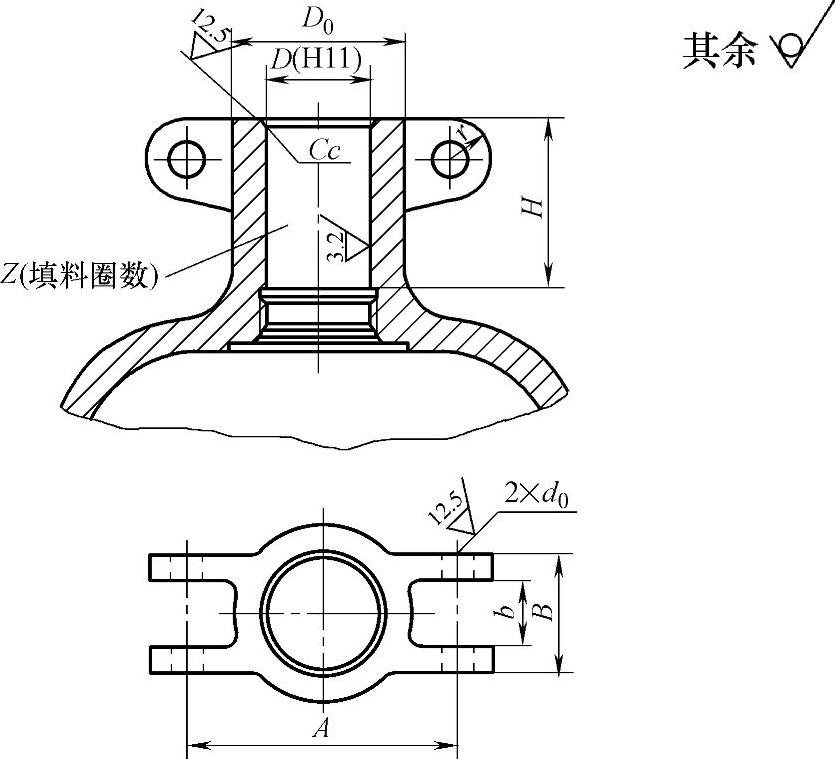

在计算碟形弹簧垫时必须考虑到运行过程中填料的干枯。根据前苏联中央锅炉—透平研究院莫斯科分院的数据,填料在300℃时的质量损失为,石墨石棉填料АГ-1为12%。АГ-50为1.5%,柔性石墨为15%。数据表明,当温度为300℃时,石棉填料的干枯达体积的10%,是在它工作的最初24h之内发生的,因此,建议在首次启动以后经过24h,要重新紧固填料螺栓的螺母。在这以后,填料上作用力的减小就要靠碟形弹簧垫来补偿了。填料的尺寸会影响它的工作效果,应根据已有的经验来选取。在表5-11中给出了前苏联通用阀门填料箱的推荐尺寸,它们是根据阀杆直径dF来选取。填料箱采用两种方案,它们的区别在于ϕ4mm直径的引漏孔在填料箱孔深h的位置。方案Ⅰ:ϕ4mm引漏孔在填料箱孔深h的上部;方案Ⅱ:ϕ4mm直径引漏孔在填料箱中放置隔离环的位置,如图5-28所示。我国填料函的尺寸推荐如下,用于公称压力PN10~PN63、公称尺寸DN32~DN1800的通用阀门填料函的结构形式如图5-29所示,A型用于无石棉填料,B型用氟塑料填料,其尺寸按表5-12的规定;用于公称压力PN16~DN40、公称尺寸DN50~DN800的球墨铸铁阀门填料函的结构形式如图5-30所示,其尺寸按表5-13的规定;用于公称压力PN16~PN63、公称尺寸DN50~DN300的铸钢闸阀填料函的结构形式如图5-31所示,其尺寸按表5-14的规定。

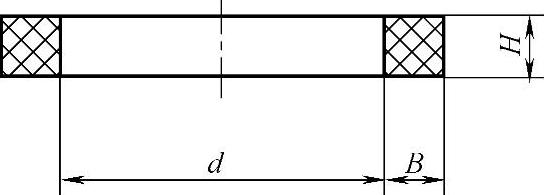

图5-28 填料箱

表5-11 工作压力在20.0MPa、工作温度在350℃以下的工业阀门填料箱的推荐尺寸

表5-12 通用阀门填料函的尺寸 (单位:mm)

对于核动力装置阀门的密封填料,各个阀门制造企业和设备制造公司采用了各种可以应用的填料,但总的趋势是:对于工作温度t≤200℃的填料,采用聚四氟乙烯为主的填料,对于高温、高压密封填料,可采用柔性石墨填料、柔性石墨编织填料或碳纤维编织填料。

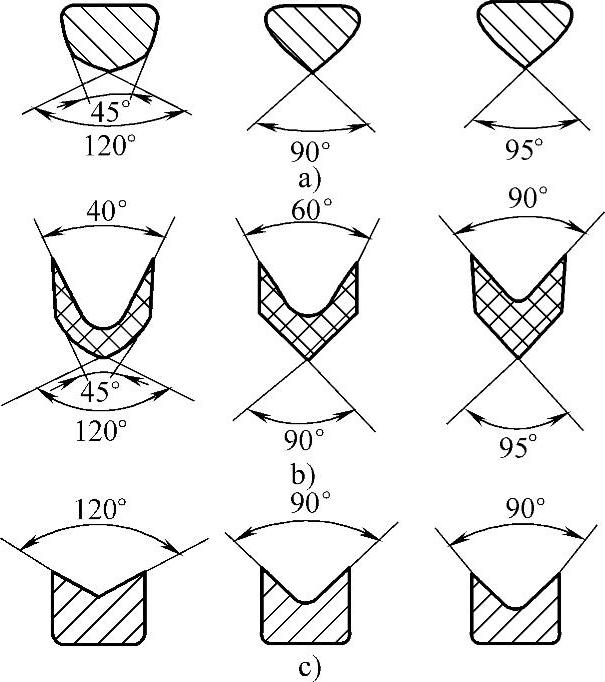

前苏联有的规定,温度在200℃以内时,可以利用聚四氟乙烯制成的涨圈形填料,如图5-32所示。当试验这些涨圈形填料时,获得了很好的结果:经过4000次工作循环后才发现泄漏。这种涨圈形填料,是根据自紧密封原理工作的。为了防止聚四氟乙烯填料可能被挤出,填料箱最好采用护圈。

表5-13 球墨铸铁阀门填料函的尺寸 (单位:mm)

注:1.L和r为参考尺寸。

2.H和Z仅适用于JB/T 1712—2008和JB/T 1713—1991。

表5-14 铸钢闸阀填料函的尺寸 (单位:mm)

注:尺寸D0和H由设计定。

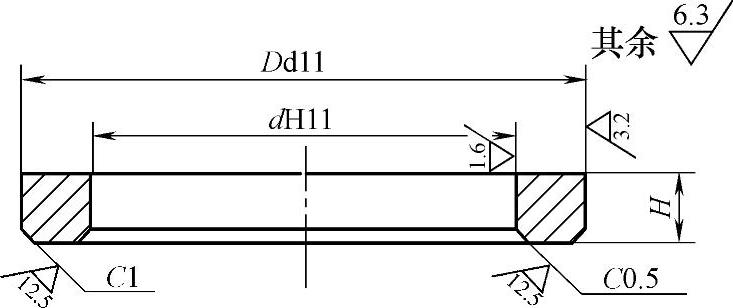

图5-29 通用阀门填料函的结构形式

a)A型 b)B型(https://www.xing528.com)

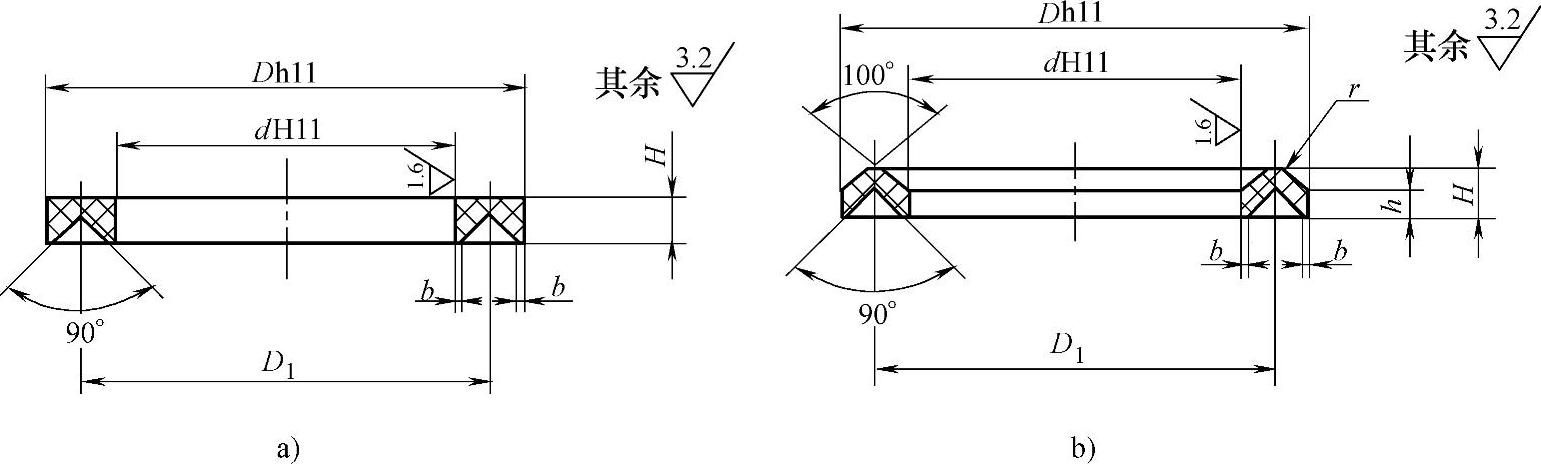

图5-30 球墨铸铁阀门填料函的结构形式

图5-31 铸钢闸阀填料函的结构形式

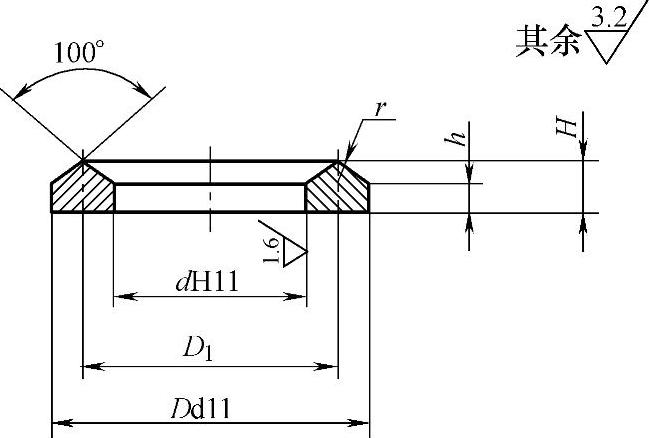

我国的填料和填料垫:柔性石墨填料的结构形式如图5-33所示,尺寸按JB/T 1712—2008中的规定。用于柔性石墨填料函的填料垫结构形式如图5-34所示,尺寸按JB/T 1712—2008中的规定;塑料填料的结构形式如图5-35所示,尺寸按JB/T 1712—2008中的规定;用于塑料填料函的填料垫的结构形式如图5-36所示,尺寸按JB/T 1712—2008中的规定。

为了保证沿填料高度均匀地分布轴向力和侧向压力,以及防止在侧向压力最大的区域内阀杆严重的机械磨损,建议在填料箱安装用10MPa压力预压的氟塑料或无石棉填料圈。安装和压紧填料必须分几步进行,每次用35~40MPa的压力仅压缩1~2圈。采用整体的或用两半个组成的专门压套,借助于填料函螺栓,每次向填料箱添加1~2个填料环进行压紧。

图5-32 由聚四氟乙烯制成的密封涨圈

a)压紧圈 b)密封圈 c)填料垫

图5-33 柔性石墨填料的结构形式

图5-34 用于柔性石墨填料函的填料垫结构形式

为了减少通过填料的泄漏量和提高填料的工作寿命,在密封填料环之间建议安放金属薄垫片。它们是用蒙乃尔或镍合金的软质金属制成的,垫片的推荐厚度为0.1~0.5mm。垫片的外径应比填料箱的内径大0.5~1.0mm,而内径应比阀杆直径小0.5~1.0mm。

在工作压力p≤20.0MPa和温度低于350℃的阀门上,填料箱内表面的表面粗糙度值Ra应小于1.6μm,而阀杆与填料相接触表面的表面粗糙度值Ra应小于0.1μm。很多外国公司认为阀杆的表面应具有更高的加工质量,其表面粗糙度值Ra应在0.05~0.025μm之间。阀杆表面的质量对填料密封的寿命具有重要的影响。在阀门制造上,阀杆要进行精磨、滚压和抛光等加工工艺。

图5-35 塑料填料的结构形式

a)A型 b)B型

由于填料密封的运行性能不仅决定于阀杆微观不平度的高度,同时也决定于它们的几何外形,建议最后一道工序采用金刚石平整工艺。当表面粗糙度一样时,则用金刚石平整工艺法加工表面的支承能力比普通磨削加工表面的支承能力要高5~6倍,比抛光加工表面的支承能力要高1倍。对于金刚石平整工艺,可以应用半径为2mm的球面金刚石加工刀具,其平整规范如下:加工载荷100~120N,加工速度为50m/min,进给量≤0.4mm/r,在平整过程中采用工业油作润滑剂。根据实验结果,认为阀杆表面的腐蚀对填料密封性能具有很大的影响。如果在填料内含有大量的硫酸盐或氯化物,或填料材料具有高导电率时,阀杆表面易受电化学腐蚀。因为这时产生电解现象,阀杆为阳极,填料为阴极,在填料内的水起电解液作用,结果阀杆表面受到破坏,并开始泄漏。实验表明,填料箱和阀杆材料所产生的电位差同样具有影响,当其值为150mV或更高时,不管采用什么填料材料,都为腐蚀提供了有利的条件。

图5-36 用于塑料填料函的填料垫的结构形式

实验时会有水、汽进入填料箱,在运行前的运输和保存期间就可能发生阀杆的腐蚀,在运行期内腐蚀速度会显著变慢,其原因就是当工作介质为高温时形成缺氧状态。因此,在水压试验后,必须将所有含石墨的填料从填料箱全部取出,临时装入中性填料后,再启运阀门,阀门安装后,当放入正式规定的填料时,建议在填料密封圈上涂一层油,以防护阀杆在运行以前的腐蚀。

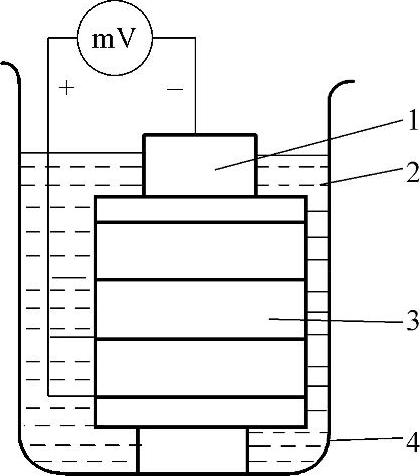

某些国外厂家采用不引起阀杆电解腐蚀的填料。这些填料在向阀门上组装之前,为了验证它们的质量,要进行下列试验:安装在假阀杆上的密封填料缠绕上直径为0.8mm的铜丝数圈,并把它们焊接到公共导线上。这样组装的试样放到装满蒸馏水的容器内,并煮沸10min,盖上盖子停放24h后,按图5-37上的线路测量电位差,mV表的指针应偏向正极。

图5-37 测量电位差的线路图

1—假轴 2—蒸馏水 3—填料 4—玻璃容器

为了提高阀杆的抗腐蚀性能,建议阀杆进行渗氮或镀镍磷处理,也可进行镀两层铬处理,乳白色的铬层厚为21μm,硬铬层厚为9μm。

用在液态金属冷却剂的阀门,冷冻填料获得最广泛的应用,它在运用中能很好地保证其密封性和可靠性。当设计填料箱密封部件时,必须考虑到下述各条件:

阀杆与密封填料箱壁面之间的最小间隙(0.1~0.3mm)应有所保证;

冷冻室的高度应大于阀杆的行程,以使里面的金属不被阀杆带出冷冻室外;

阀杆移动的速度应造成冷却剂在填料间隙内有冷冻的可能;

剪切冷冻金属层时阀杆移动所要求的作用力可按下式计算:

式中 dF——阀杆直径(mm);

H——冷冻金属的高度(mm);

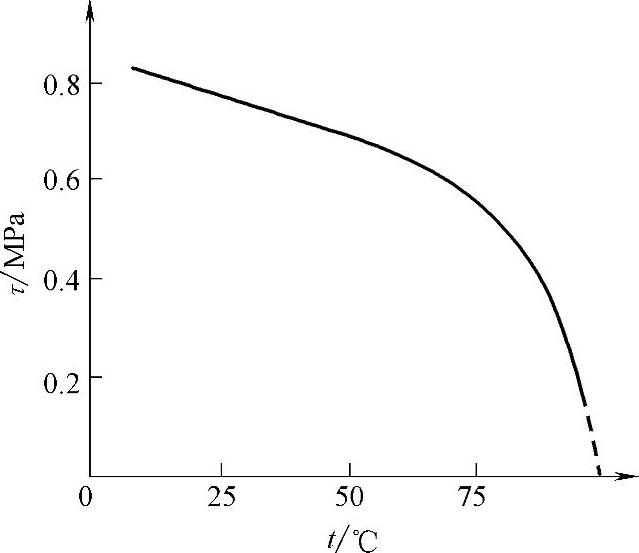

τ——切应力(MPa),τ值可利用图5-38上的曲线来确定钠的值。

图5-38 计算填料内钠冷冻层的剪力时切应力τ的值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。