爆破片应根据其材料、直径、工作压力和温度来正确地选择其厚度。计算出的爆破片厚度应在规定的使用期内,在工作条件下不会在膜上产生使膜塑性变形从而导致膜裂的应力。爆破片只能在给定的压力升值下才应破裂。

前苏联制订了爆破片计算规程,并将其定为这方面唯一的指导性技术资料。在专用标准制订前,它们可用作保护核动力工程容器和设备的爆破片计算基础。根据规程爆破片在工作温度下必须的最大爆破压力应不高出工作压力的25%。

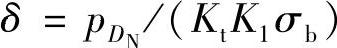

必须考虑到,根据材料在不同温度下的物理力学性能,爆破片所采用的材料,其爆破压力对工作压力的比值,应不小于表4-21中给出的值。爆破片的材料在工作介质内应能耐腐蚀,具有均一的物理力学性能,而且在工作压力和工作温度下,在给定的整个寿命内能保持这种均一性。爆破片的坯料厚度按下式来确定:

式中 p——在工作温度下爆破片破裂的最大表压(MPa);

DN——爆破片的工作直径(mm);

Kt——按图4-22上的曲线确定的温度系数;

K1——经验系数,在3.7~4.2范围内选取;

σb——材料的抗拉强度(MPa)。

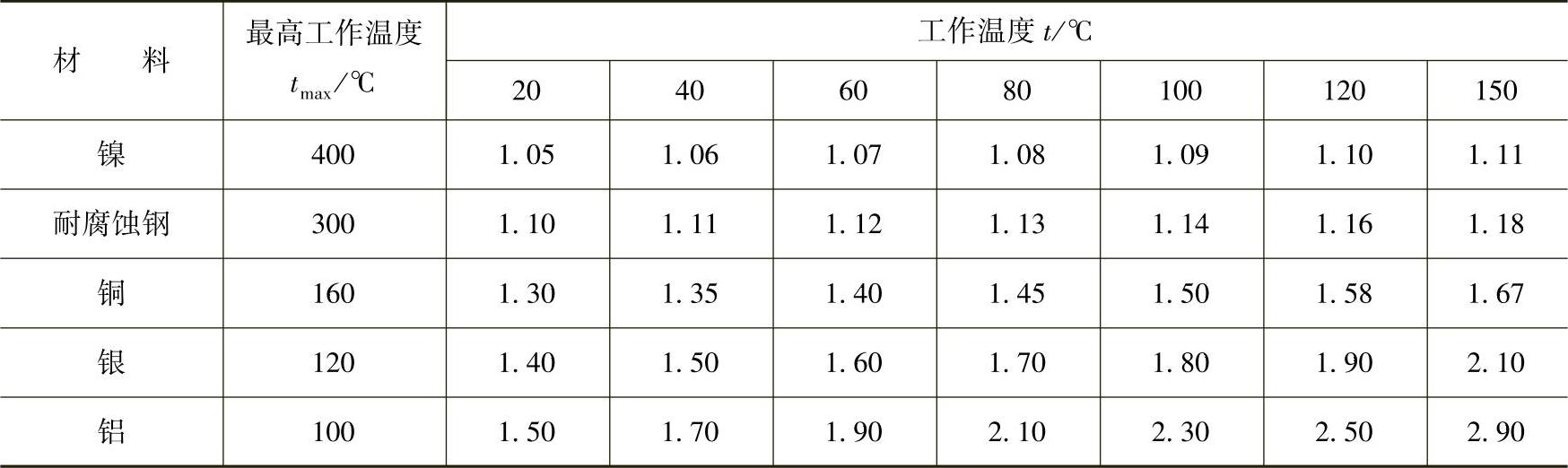

表4-21 金属爆破片在不同温度下爆破压力与工作压力的最小比值

由于爆破片毛坯材料的物理力学性能不同,由于薄板和箔片的厚度偏差,又由于爆破片制造过程中可能产生残余应力以及一系列其他因素,爆破片在同一个直径和相等厚度的批量中,其爆破压力可能有很大差异。因此在初步计算后,必须进行温度为20℃时的爆破试验,试验用的爆破片是从准备制造爆破片的同一块薄板上切割下来的圆形板坯。如果不少于5个毛坯的试验证实pcpD0没有超过(pDN/Kt)±5%的范围,则薄板的厚度就选对了[式中pcp——按试验结果得到的毛坯平均爆破表压(MPa);D0——供毛坯按核试验的膜片直径(mm)]。爆破片厚度计算和选定以及批量试验后,进行爆破压力极限值的验算。(https://www.xing528.com)

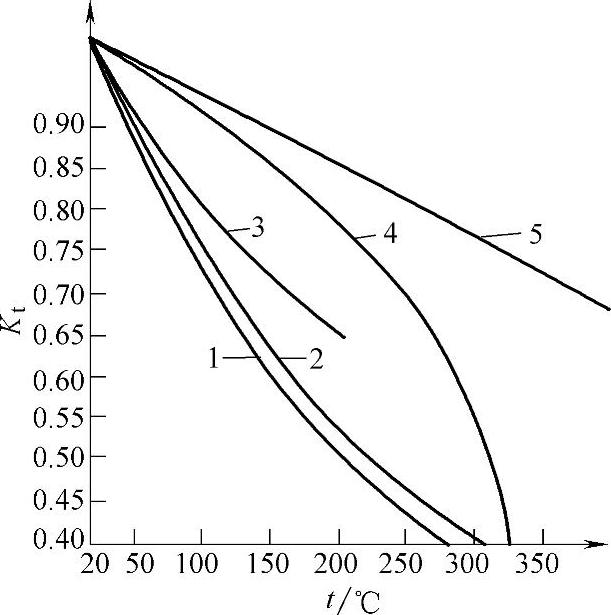

图4-22 温度系数Kt的变化

1—铝 2—银 3—耐蚀钢 4—铜 5—镍

最大爆破表压:p=KtK2pn

式中 Kt——由爆破片爆破一瞬间,按爆破片上可能有的最低温度从图4-22中的曲线确定;

K2——考虑到载荷类别系数,对于承受静载荷的平面膜,取K2=1.0,而对于动载荷,取K2=1.1,对于初始出厂的爆破片K2=1.0;

pn——温度为20℃时批量膜片爆破表压的安全上限(MPa)。

最高爆破表压不应超过规定值。

每个爆破膜片的标牌上应注明膜片号、合格证、材质、工作直径、事故情况下爆破膜片的高表压和最低温度。对于每批膜片应提供毛坯抽样试验的记录。

我国在GB/T 12242—2005《压力释放装置 性能试验规范》中第5.4.8节规定以空气或其他气体为介质,采用爆破片阻力系数方法的试验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。