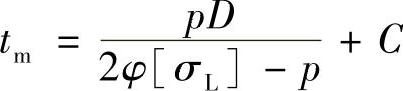

1.阀体的圆筒段

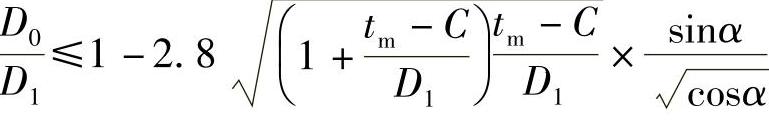

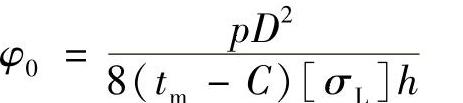

阀体的圆筒段,如图4-1a所示,可看作薄壁圆形管。为此,可利用下列公式来进行阀体壁厚的计算:

式中 tm——名义壁厚(mm);

p——设计压力(MPa);

D——管子的公称内径(mm);

[σL]——材料的许用拉应力(MPa);

φ——由于开孔所削弱的壳体最小强度系数,或由于焊缝所削弱的壳体最小强度系数;

C——附加裕量(mm)

C=C1+C2+C3

式中 C1——壁厚的负偏差(mm);

C2——考虑到阀体壁厚的腐蚀和使用期有关的各种类型的腐蚀而对壁厚附加的裕量(mm);

C3——由于工艺上,安装上以及设计单位或制造厂的其他考虑对壳体壁所必须的附加裕量(mm)。

当(tm-C)/D≤0.30时,可采用上述公式。

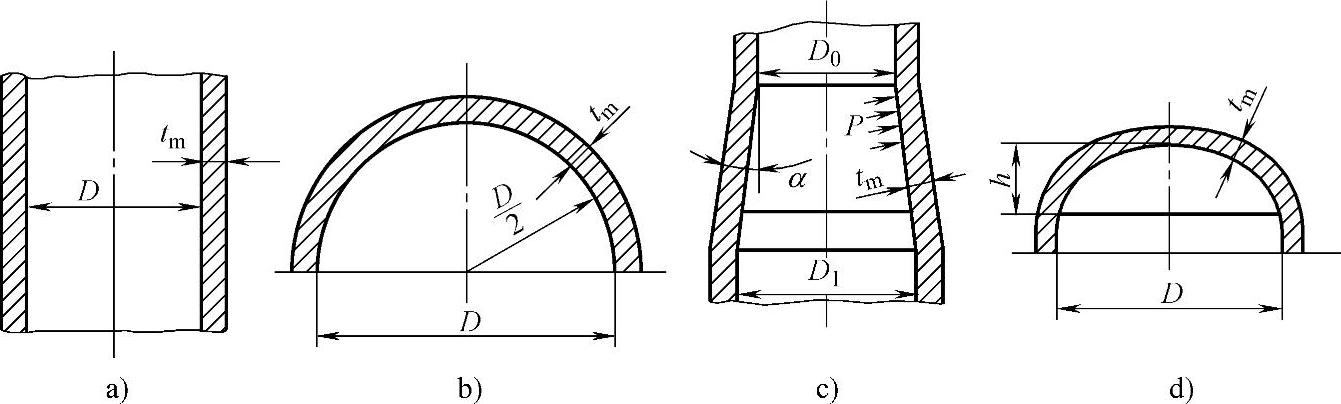

图4-1 用于阀体和阀盖的壁厚计算图

a)圆筒形段 b)球形段 c)锥形段 d)球形和椭圆形底

在管端进行车削焊接端时,当车削段的总长不大于5tm或0.5D时(两值中的较小值),允许将壳体壁加厚10%(计算壁厚的10%)。

2.阀体的球形部分

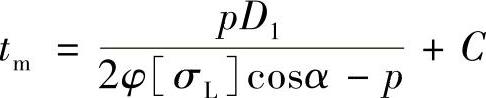

如图4-1b所示,可以看作薄壁球形壳体,设计计算时可采用下列计算公式:

此公式仅适用于(tm-C)/D≤0.1时。当计算壁厚的温度等于工作介质的温度时,许用拉应力[σL]取材料的力学性能的数据。强度系数值φ根据减弱种类和几何特征来选取。当具有不同类型的消弱时,φ值取其中的最小值。

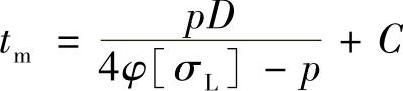

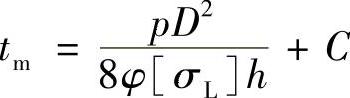

3.圆锥形过渡段

如图4-1c所示,当它承受内压并满足下述条件:

及 时,按下列公式计算:

时,按下列公式计算:

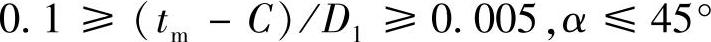

4.球形或椭圆形凸底

如图4-1d所示,它的几何尺寸应满足下列条件:

h/D≥0.2

(tm-C)/D≤0.1

设计时按下式计算最小壁厚:

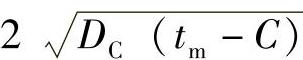

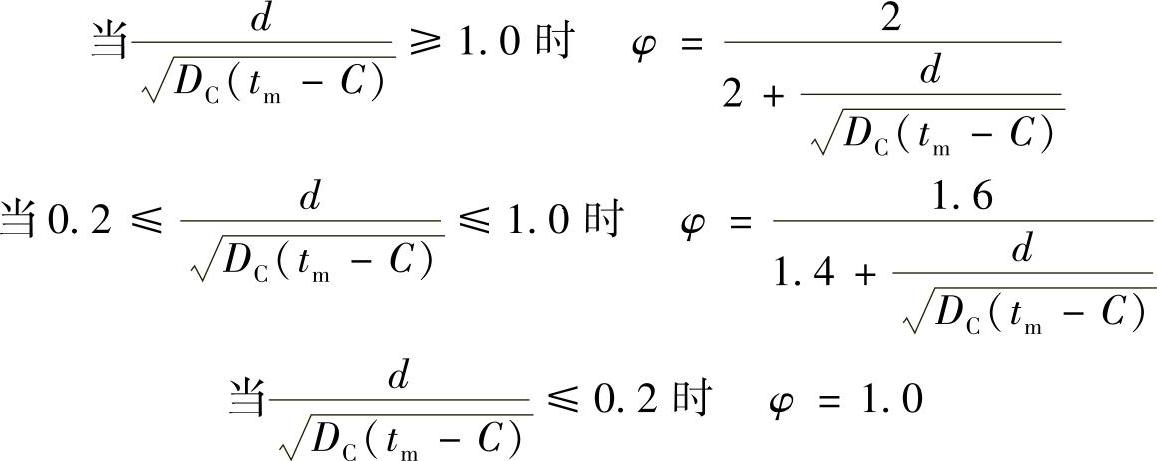

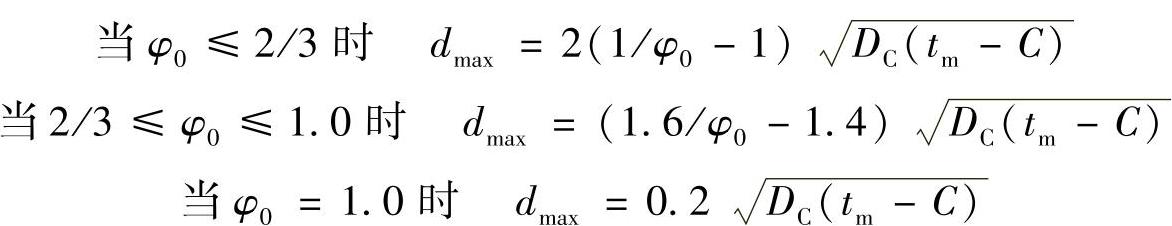

5.由于开孔削弱的强度系数

在阀体上可能有排气孔、排污孔、焊缝,以及其他结构上局部削弱或加强的地方,这些削弱可用强度系数予以考虑。如孔边与孔边之间的距离大于 时,则孔认为是单个孔。式中DC是壳体的平均直径。φ值可按下列公式来确定:(https://www.xing528.com)

时,则孔认为是单个孔。式中DC是壳体的平均直径。φ值可按下列公式来确定:(https://www.xing528.com)

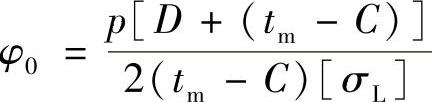

式中 d——孔径(mm);对于圆孔,取d等于壳内的内孔径;对于非圆形孔,如沿对称轴的尺寸之比为2∶1,则取d等于圆柱形筒体内或圆锥筒体内轴向最大净尺寸;对于球形壳体或椭圆形底,则取d等于最大内尺寸。在选定的壳体尺寸下所允许的强度系数最小值按下列公式确定。对于圆柱形筒体:

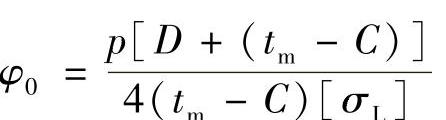

对于球形壳体:

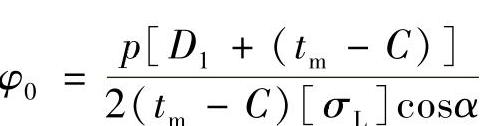

对于圆锥形筒体:

对于椭圆底:

对于无补强的开孔,其直径不应大于按下列公式确定的极限允许直径dmax:

如果开孔直径d>dmax,则开口采用焊接的加厚套管或焊接搭板的方法来补强,补强的横截面积∑A按下式来确定:

∑A≥(d-dmax)S0

式中 S0——当φ0=1.0、C=0时的壳体最小计算壁厚(mm)。

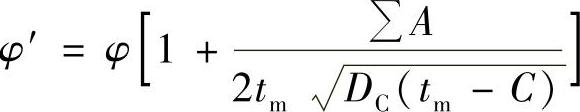

由于单个孔(用给定尺寸的加强元件补强的孔)而削弱的壳体强度系数φ′按下式确定:

补强元件的截面面积等于焊接管套补强截面积Am和焊接搭板补强截面积An的和。对于从底壳外侧补强的区段:

Am=2hm(tm1-tm0-Cm)

而对于从底壳内补强的区段:

Am=2hm(tm1-Cm)

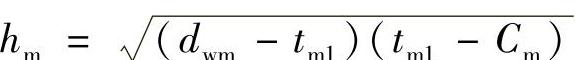

式中 hm——套管补强段的高度(mm);

tm1——套管的名义壁厚(mm);

tm0——当φ=1.0和C=0时套管最小计算壁厚(mm);

Cm——套管设计壁厚附加裕量(mm)。

套管补强段高度hm采用图样上的尺寸,但不大于下列公式:

式中 dwm——套管外径(mm)。

补强焊接套管的名义壁厚建议采用不大于被补强壳体的名义壁厚,即tm1≤tm。

焊接搭板的补强截面积:

Amk=2bmtm

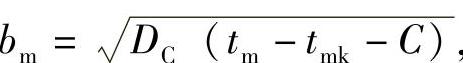

式中 bm——搭板计算宽度,根据图样选取,但不大于 ,tmk—补强搭板的厚度(mm)。

,tmk—补强搭板的厚度(mm)。

搭板的厚度建议采用小于被补强底壳的壁厚,即tmk≤tm。

在铸件中,浇铸的接管以及它的加厚厚度同焊接时一样计算。

满足规程所确定的全部要求的对接焊强度系数,取φ=1。在圆柱形壳体和圆锥形壳体的环形焊接连接的强度极限可比母材金属的强度极限小,但不超过20%时,强度系数可采用φ=1。在完成强度校核计算的过程中,当确定许用总薄膜应力时,环形焊接接头的力学性能与母材金属相比相差无几。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。