可靠性是指一个系统(一个设备或者一个元件)在所要求的环境中执行对其所要求的功能而不失效。实际上也就是通常意义上的寿命问题。

研究焊点可靠性的主要目的就是研究焊点的失效行为,考察影响焊点可靠性的材料因素和工艺因素,归纳出焊点寿命的预测公式,为元器件的设计提供依据。

电子封装中焊点可靠性问题的存在主要是由焊点所处的工作环境和焊点本身的特性引起的。随着微电子技术的发展,集成度大幅度提高,元器件向微型化方向发展,对电子封装也提出了越来越高的要求,电子封装中广泛采用SMT技术,还开发了芯片尺寸封装(Chip Size Package,CSP)、球栅阵列(Ball Grid Array,BGA)不要重复性进行缩写说明等新型的封装技术,这些封装技术均要求通过焊点直接实现异材间电及刚性的机械连接。由于焊点是通过钎料实现异材(元器件与基板)之间的连接,异材的线胀系数的不匹配和元器件频繁开关通电所带来的焊点的温度变化,将在服役过程中直接引起刚性的机械连接焊点的循环应变。电子封装中常用的钎料的熔点T一般在180~300℃之间。元器件电源频繁的开关使得焊点的工作温度一般在室温~120℃之间(分别对应元器件的断开及工作状态),这样的温度超过了焊点的再结晶温度(0.3~0.5)T,高温时甚至可以达到(0.6~0.8)T。在这样的高温下长期工作,焊点的微观结构、形变和断裂机制都会发生变化。另外,焊点所处的位置为异材的连接界面,在异种材料界面处是多组元、多相体系,多相的存在是薄弱环节,在受力时一般会产生应力集中,因此焊点经常的失效模式是在界面处萌生裂纹。在循环应变和高温的共同作用下,必将会给焊点造成热循环损伤,累积到一定程度将导致焊点的失效,进而导致电子元器件乃至整机的失效。

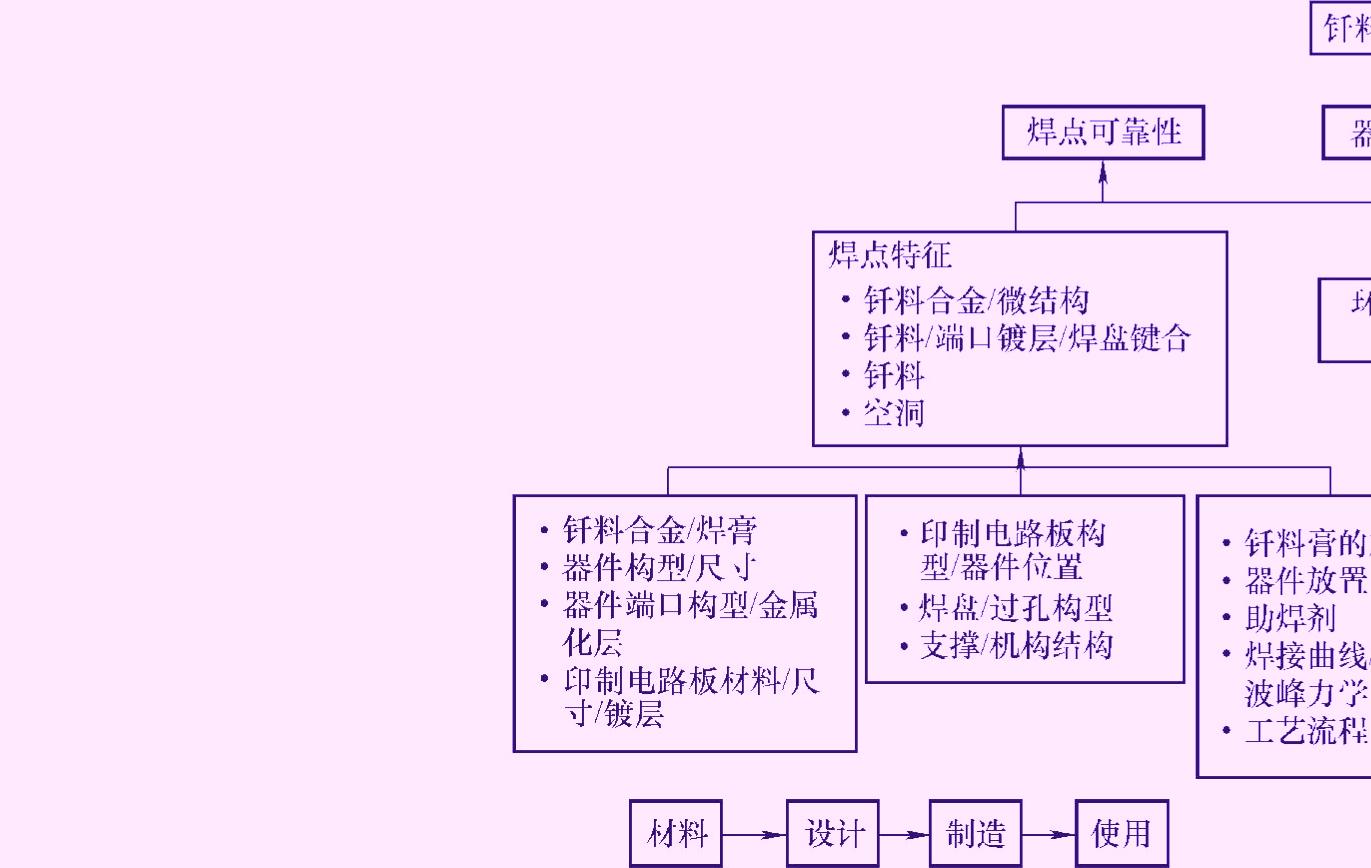

焊点的可靠性(见图7-1)主要取决于以下因素:

图7-1 焊点的可靠性

(1)取决于钎料合金 对于回流焊,无铅焊接合金主要采用Sn-Ag-Cu,而波峰焊则可能采用Sn-Cu。Sn-Ag-Cu合金和Sn-Cu合金拥有不同的可靠性。(https://www.xing528.com)

(2)取决于工艺条件 针对大型复杂印制电路板,焊接温度通常是260℃,这也许会给PCB和元器件的可靠性造成负面影响,然而它对小型印制电路板的影响较小,最大回流焊温度可能会比较低。

(3)取决于PCB层压材料 某些PCB(尤其是大型复杂的厚印制电路板)根据层压材料的属性,可能会因为无铅焊接温度较高,从而导致分层、Cu裂缝、层压破裂等故障率上升。它还取决于PCB表面涂层,例如,经过观察发现,焊接与Ni层(从ENIG涂层)之间的接合要比焊接与Cu(如OSP和浸银)之间的接合更易断裂,特别是在机械撞击下(如跌落测试中)。此外,在跌落测试中,无铅焊接会发生更多的PCB破裂。

(4)取决于元器件 某些元器件,如塑料封装的元器件、电解电容器等,受到提高的焊接温度的影响程度要超过其他因素。其次,锡丝是使用寿命长的高端产品中精细间距的元器件更加关注的另一个可靠性问题。此外,Sn-Ag-Cu合金的高模量也会给元器件带来更大的压力,给低介电系数的元器件带来问题,这些元器件通常会更加容易失效。

(5)取决于机械负荷条件 Sn-Ag-Cu合金的高应力率灵敏度要求更加注意无铅焊接界面在机械撞击下的可靠性(如跌落、弯曲等),在高应力速率下,应力过大会导致互连结构易断裂。

(6)取决于热机械负荷条件 在热循环条件下,蠕变/疲劳的交互作用将通过损伤积聚效应而导致焊点失效(即裂纹出现和扩大、组织粗化/弱化),蠕变应力的速率是一个关键因素。蠕变应力的速率随着焊点上的热机械载荷幅度变化而变化,因此Sn-Ag-Cu焊点在“相对温和”的条件下比Sn-Pb焊点承受更多的热循环,而在“比较严重”的条件下就比Sn-Pb焊点承受更少的热循环。热机械负荷主要取决于元器件尺寸、温度范围及元器件和基底之间的CTE不匹配度。

(7)取决于“加速系数”这也是一个有趣的、关系非常密切的因素,但这会使整个讨论变得复杂得多,因为不同的合金(如Sn-Ag-Cu与Sn-Pb)有不同的加速系数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。