1.空洞的形成

在进行焊接时,无论是回流焊接还是波峰焊接,无论是有铅焊接还是无铅焊接,冷却之后都难免会出现一些在所难免的空洞现象的产生。焊点內部发生空洞的主要成因是钎剂中的有机物经过高温裂解后产生的气泡无法及时逸出。在回流区钎剂已经被消耗殆尽,焊膏的粘度发生了较大的变化,此时钎料膏之中的钎剂发生裂解,导致高温裂解后的气泡无法及时地逸出,被包围在焊球中,冷却后就形成空洞现象。目前,一般使用X射线设备进行检查空洞的面积,可以观察到焊球的空洞分布状况。在众多的空洞现象中发现,产生空洞现象与钎料膏本身的表面张力有着直接的联系。钎料膏的表面张力越大,高温裂解的气泡越难逸出焊球,气泡被团团包围在焊球之中(无铅钎料膏的表面张力达到4.60×10-3N/260℃),表面张力越小,高温裂解后的气泡就很容易逃出焊球,被焊球包围的几率就相当小(有铅钎料膏的表面张力达到3.80×10-3N/260℃,Sn63-Pb37熔点为183℃)。已经陷入高温裂解的气泡,在有铅钎料膏密度较大(约8.44g/cm3)的情况之下,钎料中的合金在相互挤压下,有机物就会向外面逃脱,所以有机物残留在焊点中的几率是相当小的,但是无铅就完全不一样了。比重不但比有铅小,而且无铅的表面张力又比有铅高出很多,同时熔点又比有铅高出34℃(Sn63-Pb37熔点为183℃,SAC305熔点约为217℃),在种种环境不利的情况下,无铅钎料膏中的有机物就很难从焊球中分解出来,有机物常常被包围在焊球中,冷却后就会形成空洞现象。焊球中空洞的形成通常与以下几个因素密切相关:

1)钎料膏化学性能。

2)钎料表面张力影响。

3)热曲线。

4)焊点外表面氧化。

5)端部几何特征、连接形状。

6)板表面和元器件表面的金属化性质。

7)回流过程中元器件板产生气爆。

2.空洞的分类

再流焊接中,在BGA焊球中、BGA焊球与芯片封装间、PBGA焊球与PCB焊盘界面间等各部位中均可能会产生空洞。这些空洞的来源可能是:焊球自身就有的(在焊球制造过程中产生的);芯片封装过程中形成的;或者是用户板级组装过程中形成的。(https://www.xing528.com)

(1)焊球固有空洞 焊球固有空洞是指在用户进行板级组装之前已形成的空洞。此类空洞按发生的位置特征,可区分为以下两类:

1)封装界面空洞。即空洞发生在焊球与芯片PCB的封装界面上。

2)焊球内空洞。即空洞发生在焊球内部。

(2)组装空洞 组装空洞是指芯片用户进行板级系统组装过程中,发生在钎料球与芯片、钎料球与PCB焊盘之间界面上的空洞。它的产生可能是由于器件焊盘或PCB焊盘表面有杂质、钎料球和焊盘之间产生的金属间化合物、或组装工艺中残留的未排出的助焊剂可挥发物所致。按组装界面空洞常见的位置特征,可分为下述几类:

1)芯片侧界面空洞。芯片侧界面空洞是指在系统组装再流焊接过程中,在芯片界面上所存在和发生的空洞。为便于和封装界面空洞相区别,可将其取名为芯片侧界面空洞。这种空洞可能是由原有的封装界面空洞,在板级组装过程中发展和扩大而成。

2)组装界面空洞。再流焊接过程中发生在与钎料球和PCB界面直接连通的空洞,定义为组装界面空洞。其中以Kir-kindall效应导致的Kirkindall空洞最为突出。

3)焊球内部空洞。在板级系统组装再流焊接过程中,在钎料球内部所形成的且不与界面直接连通的空洞,定义为焊球内部空洞。

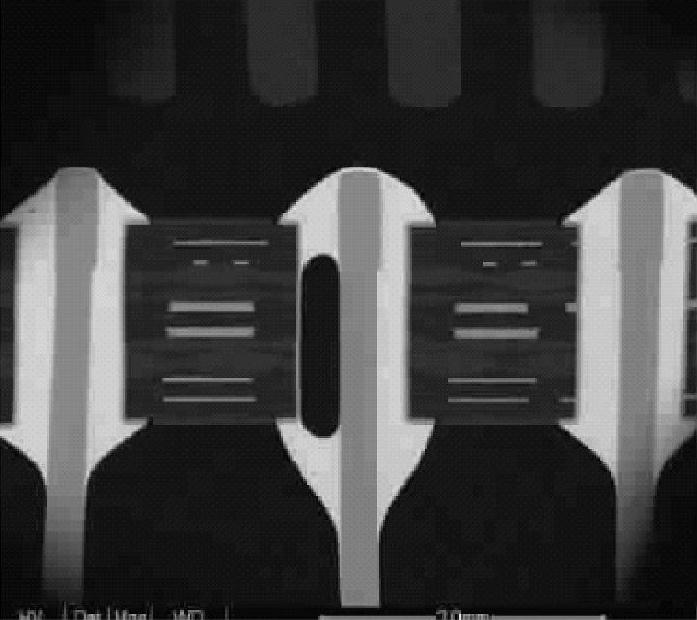

4)盲埋孔空洞。在板级系统组装再流焊接中,发生在盲埋孔的上方,且与盲埋孔直接相连通的空洞,定义为盲埋孔空洞(见图6-24)。

图6-24 盲埋孔空洞

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。