在焊接中钎料与基体金属之间没有达到最低要求的润湿温度,或者虽然局部发生了润湿,但冶金反应不完全而导致的现象,可定义为冷焊。它表明PCB及元器件的焊接性不存在问题,出现此现象的根本原因是焊接的温度条件不合适。冷焊发生的原因主要是焊接时热量供给不足,焊接温度未达到钎料的润湿温度,因而接合界面上没有形成IMC或IMC过薄。有的情况下,界面上还存在着微裂缝。这种焊点,钎料是粘附在焊盘表面上的,有时表现得毫无连接强度可言。

1.BGA、CSP在热风再流焊接中冷焊率高的原因

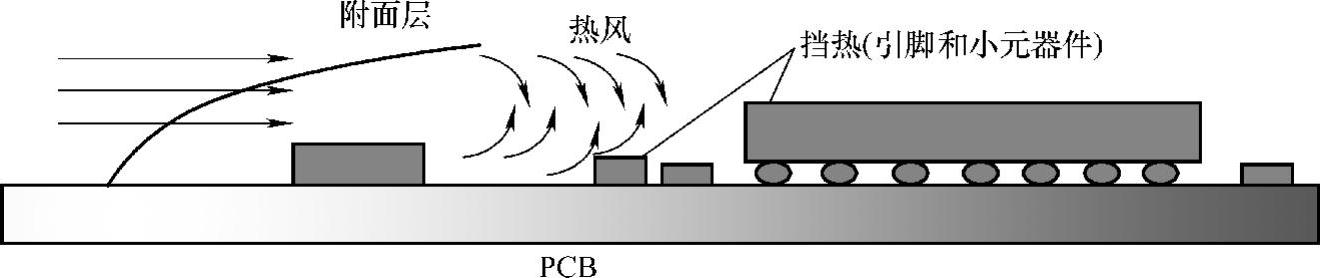

热风对流是以空气作为传导热量的媒介,对加热那些从PCB面上“凸出”的元器件,如高引脚与小元器件是理想的。可是,在该过程中,由于在对流空气与PCB之间形成的“附面层”的影响,此时BGA、CSP与PCB表面的间隙已接近附面层厚度,热风已很难透入到底部缝隙中,因而热传导到BGA、CSP底部焊盘区时,传热效率就将明显降低,如图6-17所示。

图6-17 热风再流焊对冷焊的影响

在相同的峰值温度和再流时间的条件下,与其他在热空气中焊点暴露性好的元器件相比,BGA、CSP焊球焊点获得的热量将明显不足,从而导致一些BGA、CSP底部焊球焊点温度达不到润湿温度而发生冷焊。在上述状态下,BGA、CSP再流焊接过程中,热量传递就只能是BGA、CSP封装体和PCB首先加热,然后依靠封装体和PCB基材等热传导到焊盘和BGA、CSP的焊球,形成焊点。例如,如果240℃的热空气作用在封装表面,焊盘与BGA、CSP焊球将被逐渐加热,温度上升的程度与其他元器件相比出现一个滞后时间,假如不能在要求的再流时间内达到所需的润湿温度,便会发生冷焊。

2.解决BGA、CSP冷焊发生率高的可能措施

(1)采用梯形温度曲线(延长峰值温度时间) 适量降低再流峰值温度,而延长峰值温度时间,可以改善小热容量元器件与大热容量元器件间的温差,避免较小元器件的过热。

(2)改进再流焊接热量的供给方式 再流焊接就是将数以千计的元器件焊接在PCB基板上。若在一块PCB上同时存在质量大小、热容量、面积不等的元器件时,就会形成温度的不均匀性。目前在电子工业里最常见的两种再流热量供给方式及其特点如下所述:

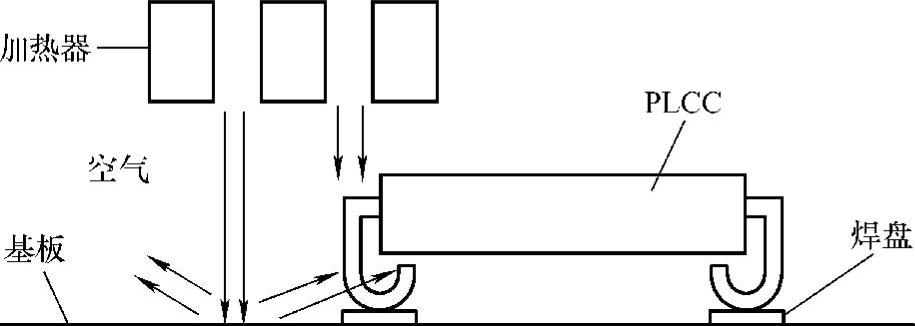

1)强制对流加热(见图6-18)。强制热风对流再流焊接,是一种通过对流喷射管嘴来迫使气流循环,从而实现对被焊件加热的再流焊接方法。采用此种加热方式的PCB基板和元器件的温度,接近给定的加热区的气体温度,克服了红外线加热因外表色泽的差异、元器件表面反射等影响因素而导致的元器件间温差较大的问题。(https://www.xing528.com)

图6-18 强制对流加热

采用此种加热方式,就热交换而言,热传输性比红外线差,因而生产效率不如红外线加热方式高,耗电也较多。另外,由于热传输性小,受元器件体积大小的影响,各元器件间的升温速率的差异将变大。在强制热风对流再流焊接设备中,循环气体的对流速度至关重要。为确保循环气体能作用于PCB的任一区域,气流必须具有足够大的速度或压力,这在一定程度上易造成薄型PCB基板的抖动和元器件的移位等问题。

2)红外线加热。红外线是具有7.5×10-7~1×10-3m波长的电磁波。通常PCB、助焊剂、元器件的封装等材料都是由原子化学结合的分子层构成的,这些高分子物质因分子伸缩、变换角度而不断振动。当这些分子的振动频率与相近的红外线电磁波接触时,这些分子就会产生共振,振动就变得更激烈。频繁振动会发热,热能在短时间内能够迅速均匀地传到整个物体。因此,物体不需要从外部进行高温加热,也会充分变热。红外线加热再流焊接的优点是:被照射的同一物体表面呈均匀的受热状态,被焊件产生的热应力小,热效率高,因而可以节省能源。而它的缺点是:被同时照射的各物体,因其表面色泽的反光程度及材质的不同,彼此间吸收的热量不同从而导致彼此间出现温差,个别物体因过量吸收热能而可能出现过热。

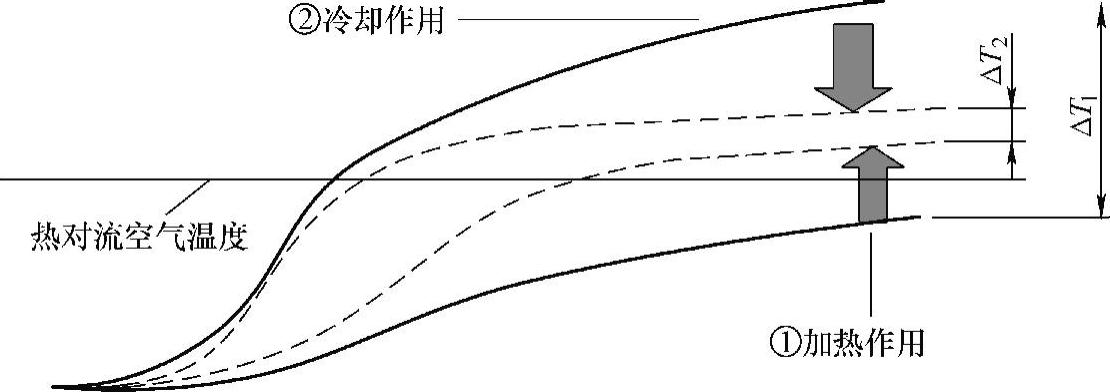

(3)“红外线+强制对流” 加热是解决BGA、CSP冷焊的主要技术手段。“红外线+强制对流”加热的基本概念是:使用红外线作为主要的加热源达到最佳的热传导,并且抓住对流的均衡加热特性,以减少元器件与PCB之间的温差。对流加热方式在加热大热容量的元器件时有帮助,同时对较小热容量元器件过热时的冷却也有帮助。在图6-19中:①代表具有大热容量元器件的加热曲线;②代表小热容量元器件的加热曲线。如果只使用一个热源,不管是红外线还是对流,都将发生如图6-19粗实线所示的加热效果。图6-19中两条虚线描述的加热曲线显示了“红外线+强制对流”复合式加热的优点(ΔT2<ΔT1)。这里增加强制对流的作用是:加热低于热空气温度的元器件;同时冷却已经升高到热空气温度之上的元器件。

图6-19 “红外线+强制对流”加热

目前,最先进的再流炉技术结合了对流与红外线辐射加热两者的优点,元器件之间的最大温差可以保持在8℃以内,同时在连续大量生产期间PCB之间的温差可稳定在大约1℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。