对于镀金时Ni层的氧化,到目前为止仍未找到一种合理的解决办法,在化学镀过程中Ni层或多或少均存在一定程度的硬化。影响黑盘形成的因素比较复杂,大量研究和实际情况发现,镀层中P的含量是整个镀层质量的关键因素。当P含量(质量分数)介于7%~10%之间时,Ni镀层的质量较好,Ni层中存在两个稳定相Ni和Ni3P,如果是P含量偏高,则Ni层中Ni3P相的比例多,而Ni3P势能比Ni更低、更稳定,所以后期过程中,不易发生反应。因此P含量越多,Ni层的抗蚀能力就越强,但在焊接时,直接与钎料形成IMC的是Ni,由于Ni相占的比例少,会影响焊盘Ni层的润湿力。反之如果Ni层中P含量偏低,则表明Ni相占的比例相对多,那整个Ni层的势能也会偏高,就相对不稳定,极易发生反应,但是润湿力也相对较好。

目前控制Ni层的质量主要分为两个方面,首先,就是化学镀镍阶段,采用的方法是调节镀液的pH值及温度,使P含量维持在正常的比例范围之内,Ni晶体大小均匀、排列致密。由于pH值升高,Ni的沉积速率增加,P含量偏低,相反,随pH值的降低,P含量就升高。当前普遍采用的方法就是更换化镍槽。目的就在于减少镀液中H3PO3的含量,以控制pH值,使Ni层中的P含量维持正常,保持良好的润湿能力和抗氧化能力。其次,是化学镀金阶段,这个阶段相对复杂。主要工艺参数包括Au的沉积速率与沉积时间,镀液温度及添加剂。其中,镀液中添加剂的种类以及用量是很关键的,其作用一方面是促使Ni离子溶解,防止Ni离子变成Ni盐沉积附着,另一方面是加速Ni原子氧化。

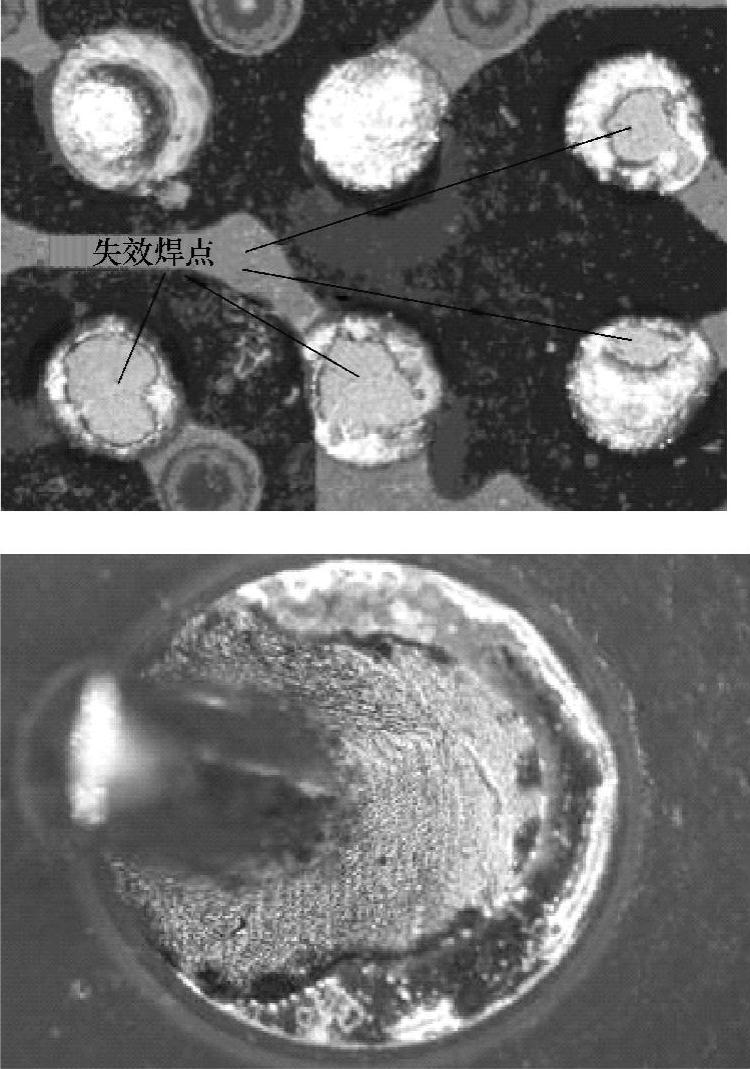

如某PCB经回流焊之后,部分焊点出现焊接不良,产生了反润湿的现象,且焊盘发黑,所用的钎料为Sn96.5Ag3.0Cu0.5(SAC305)。图6-13所示为失效焊点外观照片。焊点出现反润湿现象,一方面可能由于钎料的润湿性不良,可利用焊接性测试仪进行钎料的焊接性评价排除,另一方面可能是PCB焊盘的问题。对不良焊点作扫描电镜(SEM)分析,观察到焊点周围有较多的不导电物质,进一步作X射线能谱仪(EDS)分析,表明不导电物质是助焊剂,采用异丙醇将助焊剂清洗之后再对失效焊点进行SEM分析。因焊接后,焊盘表面Au层已扩散走,只剩下Ni层。露出的Ni层已出现腐蚀,且具有明显的黑盘特征,如图6-14所示。

图6-13 失效焊点外观

为确认Ni层腐蚀的程度,将反润湿的焊盘位置进行切片处理,发现侧向腐蚀最深处已经超出了Ni层厚度的一半,约有2.8mm,且焊盘的边缘位置腐蚀程度较深,如图6-15所示。这种腐蚀必然会给焊接时Ni和Sn的合金化造成不良影响。用SEM分析同一块失效PCB上未焊接的焊盘的Ni层,同样发现Ni层也有明显腐蚀,但腐蚀程度并没有失效位置深,见图6-16,这与部分焊点失效的现象一致。

焊点产生反润湿现象的主要原因是焊盘的镍层已发生氧化腐蚀,直接影响了钎料与镍之间的合金化。随着ENIG的广泛应用,黑盘的问题已经是个亟待解决的首要问题。以下三个基本现象可证明焊点的失效与“黑盘”现象有关:

1)暴露在破碎Ni表面的腐蚀裂纹(可通过IMC观察)。

2)由抛光的横截面观察到的腐蚀以及腐蚀穿透镍层的深度。

3)相对Ni体积中P含量而言,在腐蚀处出现富P现象。富P现象可有力证实腐蚀发生,因Ni在腐蚀的地方被耗尽而使得P的比例增加。

“黑盘”现象易发生在BGA或者QFP器件的四个角。

图6-14 反润湿焊盘镍层的微观形貌(https://www.xing528.com)

图6-15 反润湿焊盘的横截面微观形貌

a)靠近焊盘中间位置 b)焊盘边缘位置

图6-16 相同失效PCB上未焊接好焊盘的镍层表面形貌与横截面形貌

短期解决措施(在工艺允许范围内减小热偏移):

1)通过控制EN层P的质量分数,一般为7%~8%,以实现良好的耐蚀性。

2)通过控制EN层厚度,一般为5μm。若EN层较薄,钎料和EN层间的反应会导致Kirkendall孔洞产生,从而使界面强度降低,影响焊点的可靠性。

3)减小镀槽内的金属污染。

4)控制镀层参数,调整镀槽内pH值、化学成分以及温度,pH值一般为3~4。

5)在沉淀Au层时保证镀槽内的最小限度腐蚀的中性金浴槽。

6)加入一些添加剂析出在晶粒边界,改变晶粒度和孔隙来防止过度氧化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。