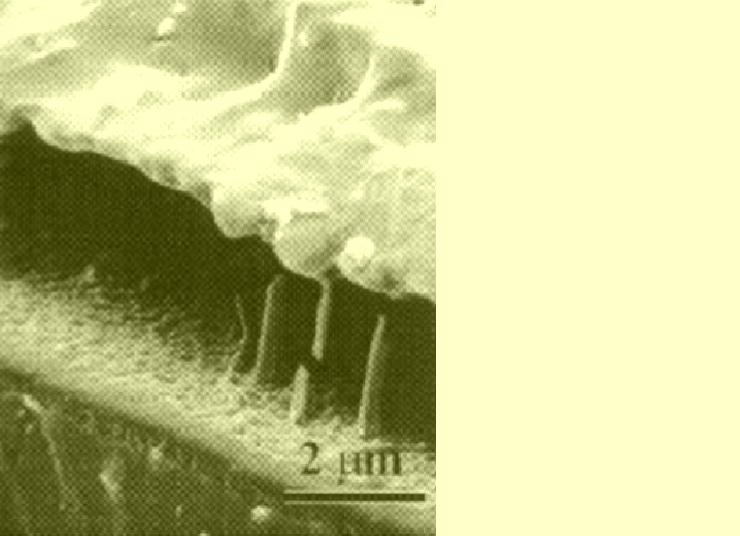

由图6-3可见,钎料与铜焊盘均有数微米的浮起。从图6-3中可以明显地看到钎料圆角表面的组织状态是呈树枝状结晶,由此揭示了凝固过程不是在同一时间内完成的。

日本学者管沼克昭通过试验得到了在焊点圆角内各点的固相率达到0.9时的时间分布,如图6-4所示。

图6-4 焊点凝固过程的温度分布模型

a)固相率达到0.9的时间分布 b)圆角内各点的固相率达到0.9的时间分布,焊盘部在凝固的最终阶段还残留着部分液体,引线部已经固化

从图中可见,对Cu引线、Cu焊盘和通孔内的Cu镀层紧密连接的区域,钎料的凝固时间将明显滞后。由于Cu的热导率[热导率为389W/(m·K)]是基板[热导率为0.301W/(m·K)]的1292倍,就是比Sn-Bi合金大了约13倍。因此,焊接过程中在通孔内基板中心储藏的大量热量,只能先传递给Cu,然后再向外部传导散发。如果没有Bi等溶质的偏析发生,与钎料圆角相接触的Cu焊盘面的液相状态将保留到凝固的最终阶段。因此,当沿界面的垂直方向受到力作用时,便很容易发生起翘现象。

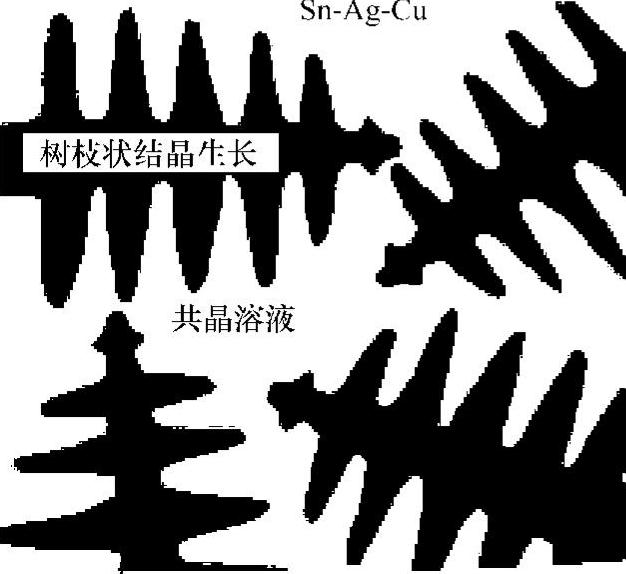

液态钎料开始冷却凝固时,树枝结晶组织首先凝固成固态的结晶核,在此基础上不断发育成长,钎料圆角的表面便形成了明显的凹凸不平,如图6-5所示。

在凝固过程中,在液体中最初生成的是稳定的微小固体的核,从核到固体的生成中,由于受结晶方位等的影响,最终发育成树枝状。树干部分被叫做一级结晶干,枝被叫做二级结晶干。

结晶干与干、枝与枝间隙中的熔液,到凝固的最后瞬间还是液态。合金的溶质原子(如Sn)从熔液体中析出便长成固体的树干,而如果是Sn-Bi合金,在圆角的间隙里,即表面的凹陷部分,便发生了Bi的微偏析。从圆角的横断面看,Bi的偏析在圆角的间隙中生成的范围为数微米到数十微米。

图6-5 凝固过程中的枝晶生长

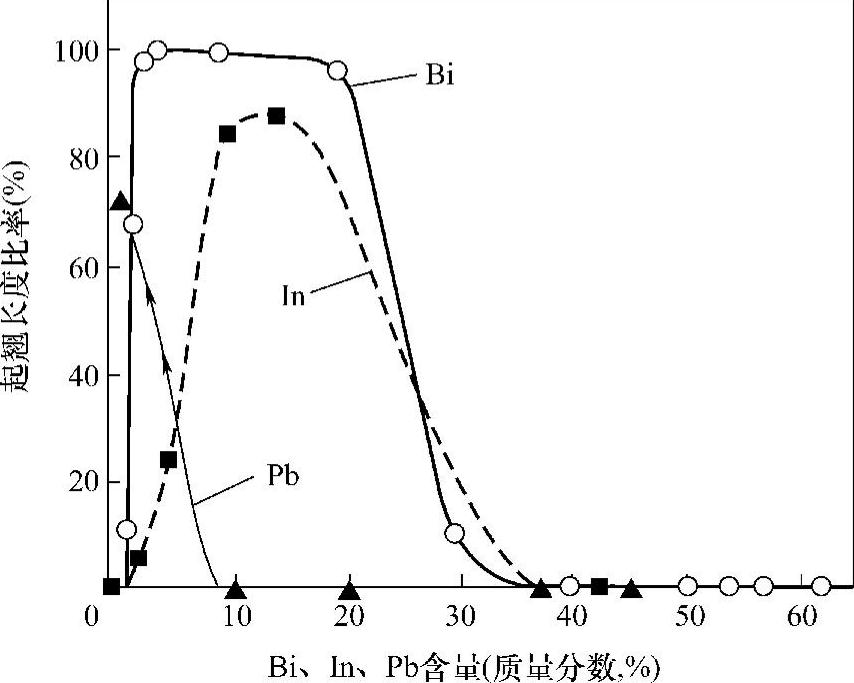

合金元素对起翘现象的影响,Bi是最明显的,In、Pb也有影响,如图6-6所示。由图可知,在Sn-Bi合金中,Bi含量(质量分数)为5%~20%发生起翘现象非常明显,到40%以上时发生率将变为零。而在Sn-In中In含量(质量分数)为

图6-6 Sn-Bi、Pb、In等二元合金的起翘发生率及其与合金成分的关系

10%及Sn-Pb中Pb含量为1%时,起翘发生率达到峰值。显然微量的Pb就能明显地发生起翘现象,所以对镀有Sn-Pb合金的元器件引脚要特别注意。

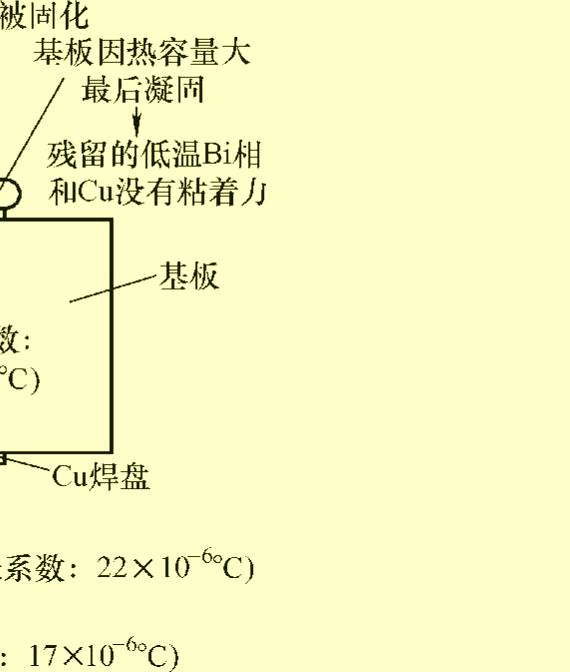

导致焊点剥离现象发生的主要原因有:①非同步凝固;②微观成分偏析;③冷却收缩过程中产生的应力。Sn-Bi钎料通孔插装中的焊点剥离现象如图6-7所示。

基板和钎料、Cu等的线胀系数的失配是引发起翘现象的一个重要因素。基板是纤维强化的塑料,它沿板面方向的线胀系数小,故可以确保被搭载的电子元器件的热变形小。作为复合材料,面积方向的线胀系数和垂直方向的线胀系数差异很大,特别是沿板面垂直方向的收缩是很大的。如果在界面上存在液相,只要圆角有热收缩便会从基板上翘起来,而且一旦翘起来就不能复原。

(https://www.xing528.com)

(https://www.xing528.com)

图6-7 Sn-Bi钎料通孔插装中的焊点剥离现象

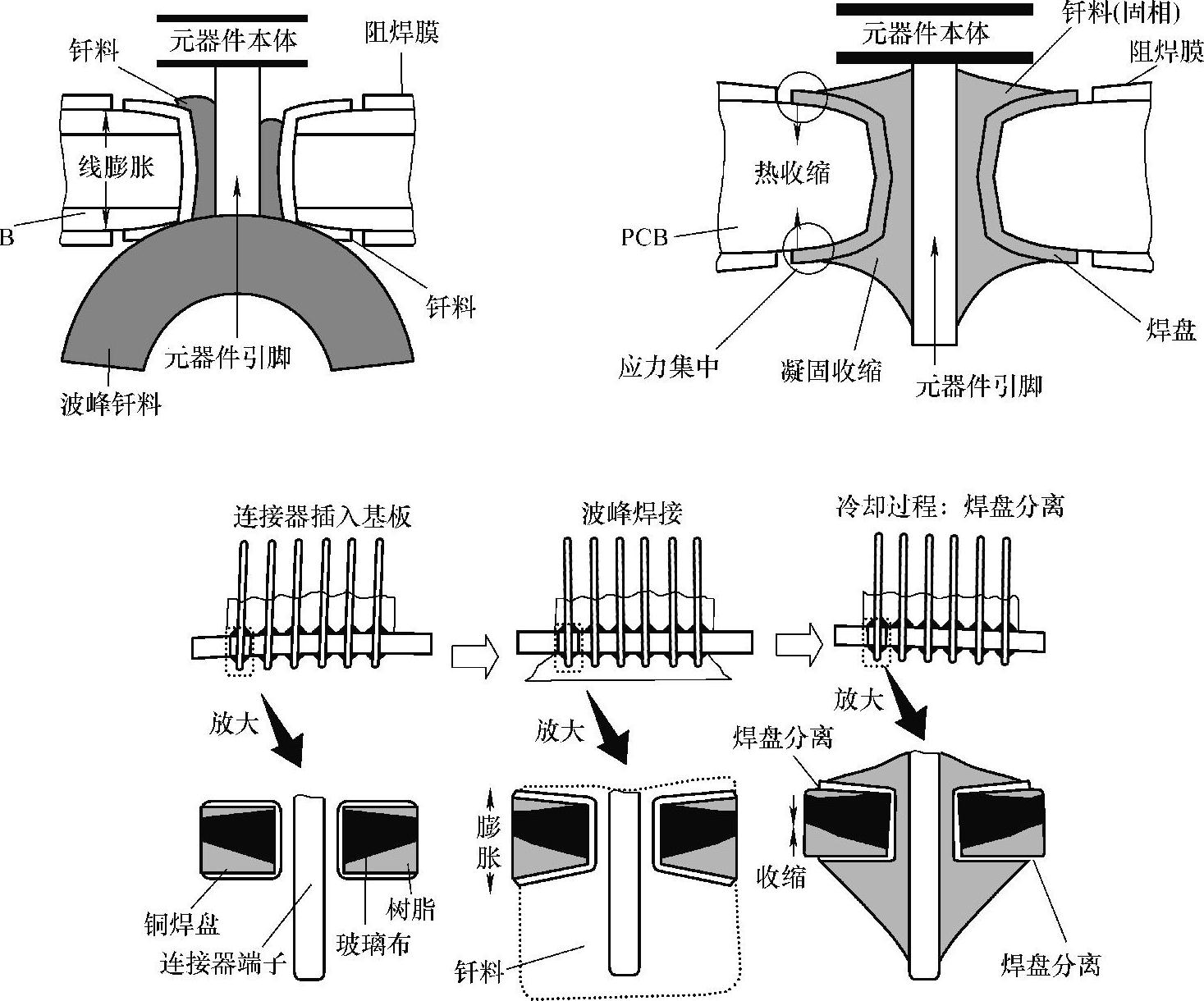

沿Z轴方向的PCB基板材料FR-4薄片和铜箔导线,以及铜孔之间的线胀系数存在明显的差异,如图6-8所示。

PCB基板在波峰焊接过程中,其热力学作用及形变过程可描述如下:

(1)受热及膨胀 PCB与波峰钎料接触过程中,首先从熔融钎料中直接接受了大量的热量,导致基板发生热膨胀。而在PCB通过了波峰钎料后的一个短时间内,由于液态钎料凝固过程中将释放出大量的凝固热,传导至相邻的基板,还将使其继续处于热膨胀过程中,如图6-9所示。

图6-8 焊点起翘的断面模型

(2)冷却及收缩 随着冷却过程的开始,在基材内的热迁移过程会缓慢停止下来,钎料的凝固热就仅局限在焊点区域内扩散,而造成焊点区域内或靠近接点的所有元器件会进一步增加温升,直到217℃凝固热释放结束,焊点温度才开始缓慢下降,直到和室温一致为止。焊点开始固化时,基板开始冷却并逐渐回复到其原来的平板形态。在热收缩过程中焊点表面会产生相当大的应力。然而在此时,即使很小的应力也足以引起焊盘起翘或者焊点表面开裂。当焊盘与基板间的粘附力大于钎料的内聚力时,焊点的钎料区域就会发生裂缝。

(3)连接器的起翘过程 连接器在波峰钎料中是引脚最为密集的。因此,应特别关注其在波峰焊接中起翘现象的过程。

图6-9 PCB板的热力学作用导致焊点的剥离

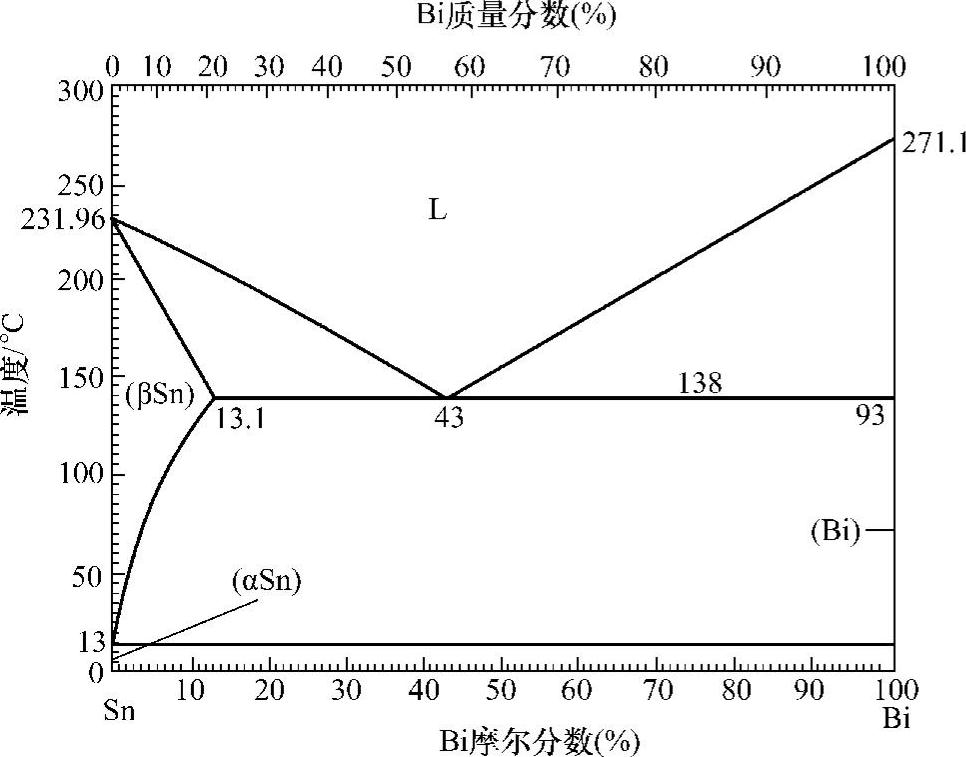

随后的研究结果表明,钎料中Bi的存在是形成焊点剥离现象的最主要原因。由图6-10所示的Sn-Bi二元合金相图可知,Sn-Bi之间存在一个熔点只有138℃的共晶相。因此如果无铅钎料中含有Bi元素,在焊点凝固过程中,在200~220℃的温度区间内钎料的主体已经凝固,但在凝固过程偏析出来的Sn-Bi共晶相要等到138℃左右才能开始凝固。这是由于微观成分偏析造成的非同步凝固。另外,电子组装件在焊接中会吸收热量。在冷却凝固过程中,PCB上的热量会由通孔镀层向热导率很好的Cu焊盘传递,从而导致与焊盘接触的部分钎料不能同其他钎料同步凝固。这是由于局部温度不平衡导致的非同步凝固。虽然第二种非同步凝固在使用有铅钎料的焊接过程中也会存在,但是含Bi的无铅钎料将这一作用的效果放大了。也就是说,位于焊点界面处的Sn-Bi偏析相的滞后凝固会相当严重,当焊盘界面处残留滞后凝固的液相时,由于材料热胀冷缩,最终造成了焊点剥离的发生。首先,其他焊点部分的钎料的凝固收缩会对焊盘界面处的残留液相产生一个拉应力的约束作用。其次,在界面处残留液相的同时,凝固收缩和热收缩的力也对焊点起作用。影响比较大的是基板、焊锡、Cu等的热膨胀不匹配因素。基板是纤维强化塑料(FRP),可以减少板面方向的热膨胀,以减少对所搭载的电子零部件施加的热应力。然而,作为复合材料,在与板面垂直方向的热膨胀将变得非常大。这样一来,因为板面垂直方向的收缩非常大,如果界面有液相,仅仅因为热收缩就能使焊点从基板上浮起来。这就是基板越厚焊点剥离越显著的原因之一。印制电路板的Z方向线胀系数一般是很大的,如果界面处有残存液相的话,冷却过程中印制电路板的收缩将驱使焊盘与焊点脱离。

图6-10 Sn-Bi二元合金相图

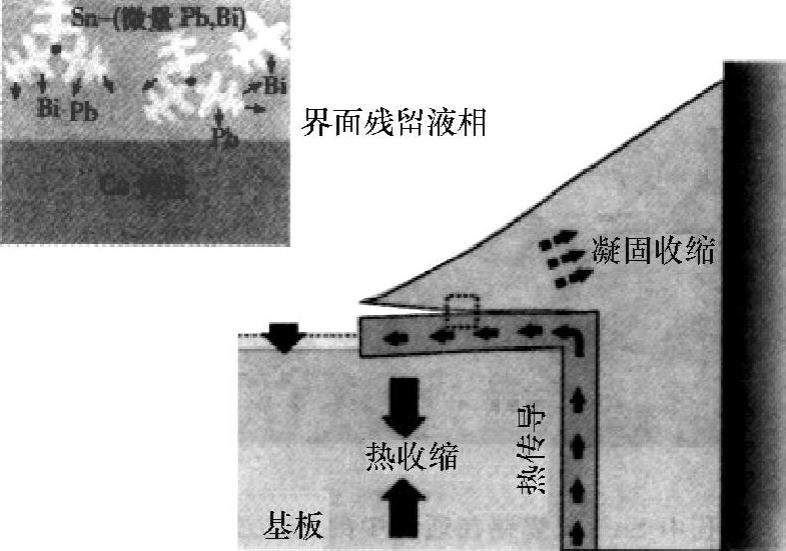

图6-11为合金元素中含Bi情况下的焊点剥离发生机理。首先,随着树枝晶的生长,Bi被排到液相中,产生Bi的微观偏析。其次在焊锡与Cu焊盘的界面附近,成长起来的树枝晶前端Bi熔化,树枝晶生长变缓。同时热从通孔内部经Cu焊盘传输出来,焊盘附近的焊锡被加热,凝固进一步推迟。因为凝固是从焊点上部开始的,凝固过程产生的应力(凝固收缩、热收缩、基板的热收缩等)使得焊点与焊盘剥离。Bi等溶质元素的存在促进了凝固延迟,成为焊点剥离发生的原因。而原来的共晶焊锡在有些场合也会发生剥离,说明即使没有有害元素,界面也会残存液相,而且剥离应力起着很大的作用。

图6-11 合金元素中含Bi情况下的焊点剥离发生机理

上面说凝固是从焊点上部开始的,但是随着搭载零部件材质和大小的变化,这也会发生变化。如果是热容量较大的零部件,冷却将会比较慢,热不能经过引线向上方逸散,这时凝固将从焊点的前端开始,然而,在焊锡与焊盘的界面附近,焊锡因受基板内部传来的热的影响仍然处于熔化状态。基板越厚越容易发生焊点剥离的原因,除了上述的热膨胀不匹配之外᥊还因为厚基板热容量较大,储存的热量较多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。