1.返修的基本方法

(1)返修的基本概念 人们在表面组装自动化和组装制造工艺方面一直在力求提高电子组件的组装通过率,然而100%的成品率仍是一个理想的目标,不管工艺有多完美,总会存在一些制造过程中由于不确定因素而产生的不良品。因此PCB组装中必须对废品率有一定的预估,且有必要采用一定的返修手段来弥补组装过程中产生的某些问题。

SMA的返修,通常是为了去除失去功能、损坏引线或排列错误的元器件,重新更换新的元器件。或者说就是使不合格的电路组件恢复成与特定要求相一致的合格的电路组件。返修和修理是两个不同的概念,修理是使损坏的电路组件在一定程度上恢复其电气性能,而不一定与特定要求相一致。

为了完成返修,必须采用安全而有效的方法和合适的工具。所谓安全是指不会损坏返修部分的器件和相邻的器件,也指对操作人员不会有伤害。所以在返修操作之前必须对操作人员进行技术和安全方面的培训。习惯上返修被看做是操作者掌握的手工工艺,实际上,高度熟练的维修人员也必须借助返修工具才可以使修复的SMA产品完全令人满意。然而为了满足电子设备更小、更轻和更便宜的要求,电子产品越来越多地采用精密组装微型元器件,如倒装芯片、CSP、BGA等。在装配工艺及返修工艺方面,新型封装器件对其提出了更高的要求,而此时手工返修已经无法满足这种新要求。因而,需要采用正确的返修技术、方法和返修工具。

(2)返修基本过程

1)取下元器件。将焊点升温至熔点,接着小心地将元器件从基板上取下。升温参数控制是返修的一个关键,钎料必须充分熔化,避免在取走元器件时对焊盘产生损伤。同时,加热温度也不宜过高,以防止PCB加热过度而导致PCB的扭曲变形。

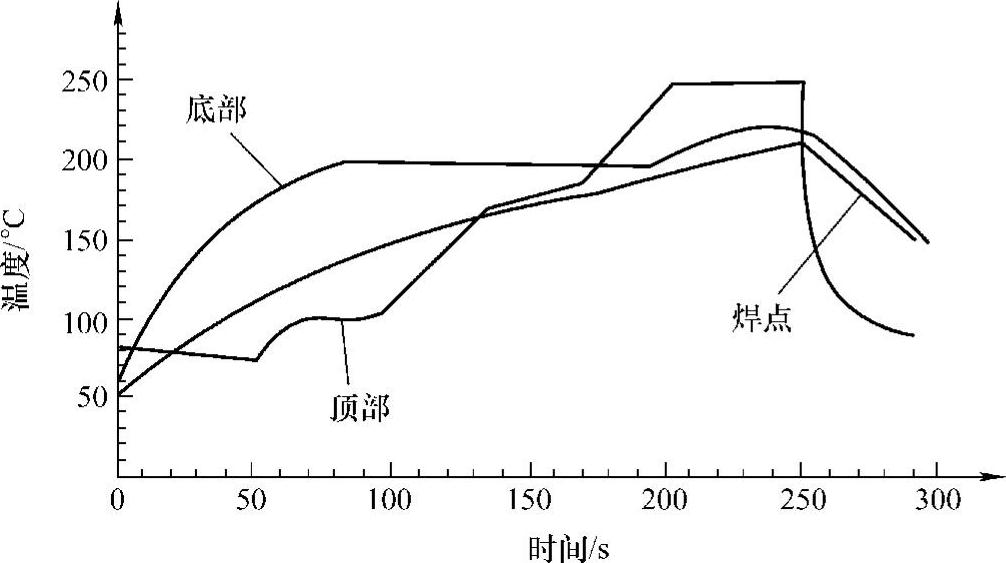

2)印制电路板和元器件的加热控制。在返修过程中,使用先进的返修系统并采用计算机对其加热过程进行精准的控制,使得返修过程的加热曲线尽量同钎料膏制造厂商给出的工艺要求相近,以降低返修过程中产生的不良影响。在返修过程中,应该尽量采用顶部与底部组合加热方式,如图5-28所示。底部加热用来升高PCB的温度,而顶部加热则是用来加热元器件。此外,采用大面积底部加热器能消除因局部加热过度造成的PCB扭曲。

3)加热曲线。加热曲线应依据组件的要求进行合理设计,合理的加热曲线不但需要提供合适的预热时间以及温度,目的是激活助焊剂,时间太短或温度太低都不能到达一点。合适的回流焊峰值温度区间以及此温度区间的保温时间十分重要,温度过低或保温时间过短都会造成浸润不够或焊点开路,温度过高或保温时间过长会导致生成过量的金属间化物,也会对焊点造成不良的影响。关于设计最佳加热曲线,最常用的方法是将一个热电偶放在返修位置的焊点处,先根据推测设置最佳温度值、温升速率以及加热时间,然后开始试验,并把测量的数据记录下来,将结果与所想要的曲线相比较,根据比较情况进行实际调整。这种试验和调整过程可重复多次,直到获得理想的焊接效果。

图5-28 在印制电路板顶部和底部测得的温度曲线及焊点实际温度

4)取元器件。设定好加热曲线,就可以准备取走元器件,这要求返修系统应保证这部分工艺尽可能简单且具有重复性。一旦加热喷嘴对准元器件后即可进行加热,—般先是从底部开始,然后将喷嘴与元器件吸管分别降到PCB和元器件的上方,开始从顶部加热。加热结束时,许多返修工具的元器件吸管中将会产生真空,元器件将被吸管从板上提起。但在钎料完全熔化以前吸起元器件会造成板上焊盘的损伤,“零作用力吸起”技术能确保在钎料液化前元器件不会取走。

5)预处理。将新元器件换到返修位置前,应该对该位置做预处理。其中预处理包括两个步骤:除去残留的钎料,添加助钎剂和钎料膏。

①除去残留的钎料。除去残留钎料可采取手工或自动方法,一般手工方式的工具包括烙铁和铜锡线,不过手工工具用起来比较困难,对于小尺寸的CSP和倒装芯片焊盘还容易造成损伤。对于自动方法,自动化钎料去除工具能十分安全地用于高精度板的处理,目前有些清除器是自动化非接触系统,采用热气使残留钎料液化,再采用真空将熔化的钎料吸入到一个可更换的过滤器中,然后清除系统的自动工作台会一排一排依次扫过印制电路板,最后将所有焊盘阵列中的残留钎料去除。对PCB与清除器加热需要进行控制,提供均匀的处理过程以免PCB过热。

②添加助焊剂和钎料膏。在大批量生产中,一般只用元器件在助焊剂浸入一下,而在返修工艺中则是将助焊剂直接刷在PCB上。但CSP和倒装芯片的返修则很少使用钎料膏,只需稍稍使用一些助焊剂就够了。BGA返修时,钎料膏涂敷的方法可采取模板或可编程的分配器。很多BGA返修系统都会提供一个小型模板装置用来涂敷钎料膏,该方法可使用多种对准技术,其中包括元件对准光学系统。

在返修过程中,PCB上使用模板难度较大同时可靠性较低。为了在相邻元器件中间放入模板,模板的尺寸必须很小,除了用于涂敷钎料膏的小孔几乎就没有空间了,因为空间小,因而很难涂敷钎料膏并获得均匀的效果。目前有一种工艺可以替代模板涂敷钎料膏,即采用元器件印刷台直接将钎料膏涂敷在元器件上,可以减少相邻元器件的影响。钎料膏也能直接点到相应焊盘上,使用PCB高度自动检测技术与一个旋转钎料膏挤压泵进行点膏,提供均匀一致的钎料膏点。

6)元器件更换。当取走元器件并对PCD作预处理后,就可将新的元器件装到PCB上。为避免PCB扭曲,设定的加热曲线应仔细考虑以获得理想再流焊效果,采用用自动温度曲线制定软件进行温度设置可当成一种首选技术。(https://www.xing528.com)

7)元器件对位及放置。要求新元器件和PCB必须正确对准,对小尺寸焊盘和细间距CSP及倒装芯片器件来说,返修系统的放置能力要满足其要求。放置能力取决于两个因素:精度(偏差),准确度(重复性)。重复性为在同一位置放置元件的一致性,但是一致性较高并不代表元件被置于所需的位置上;偏差为放置位置测得的平均偏移值,高精度的系统必须具有很小或者零放置偏差,但这并不意味着焊件的放置重复性。因此,返修系统既要具有很好的重复性,又要有很高的精度,确保器件被放置到正确的位置。

8)其他工艺注意事项。由于小质量的元器件在对流加热过程中可能被吹动而不能对准,所以一些返修系统采用吸管将元器件压在位置上以免它移动,这种方法在定位元器件时需要保留一定的热膨胀余量。元器件在对准时不能存在表面张力,把BGA类元器件放得太靠近PCB(短路)或者太离开(开路)都会出现问题。防止元器件在回流焊时移动的较好的方法是减小对流加热的气流量,根据工艺流程要求减少气流量,最后喷嘴自动降低并开始进行加热。由于自动加热曲线保证了最佳加热工艺,而系统放置性能则保证元件对位准确。因此,放置能力和自动化工艺结合起来可提供一个完整且一致性好的返修工艺。

2.返修的基本方法

采用三种方法对PCB加热,即热传导、热空气对流和辐射加热方式。传导加热要求热源与PCB相接触,这不适用于背面有元器件的PCB;辐射加热法使用红外(IR)线,较实用,但PCB上各种材料和元器件对红外线吸收不均,也影响质量,目前对流加热是返修和装配中最有效和最实用的加热方式。

(1)热空气对流加热返修 热空气对流加热方法是将热空气施加到SMA上要返修的器件引线钎缝处,使钎料熔化。常用两种类型的对流加热返修工具:手持便携式和固定组件式。

1)手持便携式热空气返修工具。手持便携式热空气返修工具重量轻,使用方便。采用这种返修工具时,要为不同类型的SMD设计特殊的热空气喷嘴。操作时要精确地控制加热的空气流,使之喷流到与被返修的器件引脚相对应焊盘的位置上,而又不会使相邻器件钎缝上的钎料熔化。钎缝上的钎料熔化后,即刻用镊子夹取器件或用热空气工具将器件引脚推离焊盘,完成拆焊操作。更换新器件可用镊子进行取放操作,用普通烙铁进行焊接操作或用手持式热空气返修工具进行再流焊接操作。

2)固定组件式热空气返修系统。固定组件热空气返修系统有通用型和专业型。通用型用于常规元器件的返修,专业型用于BGA类焊点不可见元器件的返修。通用型工作原理与手持式热空气返修工具相同,对应于不同的SMD有不同的特殊的热空气喷嘴。但是,它能半自动地用热空气喷嘴加热器件引脚,钎料熔化后可用安装在喷嘴中央并与喷嘴同轴的真空吸嘴拾取拆下的器件。这种固定式返修工具有不同的结构形式:一种结构形式是在PCD下面设置一个用于预热SMA的热空气喷嘴,以减少SMA所受的热冲击,避免返修引起的SMA故障。这种结构使要返修的组件放在两个固定的热空气喷嘴之间;还有一种结构形式是通用喷嘴固定组件式热空气返修工具,它的喷嘴可根据拆焊的元器件类型进行调整,另外,这种喷嘴设置了两种空气通孔,内侧是热空气通孔,外侧是冷空气通孔(小孔),这种喷嘴结构可有效地防止邻近器件引脚焊接部位受热。

(2)传导加热返修 传导加热返修工具也可以分为手持式和固定组件式两种类型。这种返修工具与热棒再流焊接工具完全相同。但它用的热靴制造精度和拆焊操作要求都很严格,因为拆焊时要求热靴端能与器件的所有引脚焊接部位均匀地同时接触,还要防止和相邻器件引线接触,所以返修操作必须十分小心。

3.装有BGA器件的SMA返修工艺

BGA器件具有高的I/O数量、易于SMA产品的小型化等优点,应用越来越广泛。但由于其焊点阵列面在器件下面不可见,返修操作比较困难,必须借助专用返修设备和工具进行。

装有塑料球栅阵列(PBGA)器件的SMA返修工艺包含BGA器件拆除、钎料球修复、返修焊接等几个主要内容。

(1)BGA器件拆除 将BGA器件从SMA上拆除可采用专用夹具嵌抱器件后加热至共晶合金钎料熔化时取下BGA器件,也可采用喷嘴式热风通用返修工具进行加热。采用专用夹具加热的特点是对器件整体的加热温度均匀,操作时间短,易于控制,不易损坏器件。采用喷嘴式热风加热时,易形成BGA器件局部受热温度过高的现象,操作较难,容易损坏器件。为使BGA器件整体均匀受热,加热过程中应控制热风喷嘴在BGA器件上有规律移动或旋转。

BGA器件从SMA上拆除后,有部分钎料或钎料球将保留在PCB上,部分被BGA器件携带。若是PBGA器件,还会拉成丝状。为此,必须对它们进行清理和钎料球修复或补加。

(2)钎料球修复BGA器件的钎料球修复一般可采用三种方法。一种是预成形法,该方法将已备钎料球嵌入水溶基钎剂中,将BGA面向下通过再流焊接实现,修复成本较高;另一种方法是模仿原始制造技术,即在BT(Bismaleimide Ttria-zine)玻璃基板上印刷钎料膏及将钎料球自动填加到面向下的BGA上的厚模板中,修复成本比预成形法低,但当钎料球过多时,应拆除模板进行再流焊接;第三种方法是钎料膏印刷法,该法成本较低,它使用专用模板在BGA器件上印刷钎料膏,用温控热风加热再流,再流过程中模板保留在器件上,能保证钎料球可靠定位,再流焊后再取下模板。模板一般采用冷轧不锈钢板制成,可重复使用。

(3)返修焊接 返修焊接前必须对PCB焊盘进行清理,重新印刷钎料膏,贴上BGA器件后进行再流焊接。装有陶瓷球形栅格阵列(CBGA)器件的SMA返修比装PBGA器件的SMA返修简单,由于CBGA器件的钎料球是非坍塌高温钎料球,拆卸后可重复利用,但其前提是不损坏。为此,CBGA器件在拆除和清理加热过程中要特别注意温度控制,不能形成高温再流。器件加热(或称为顶部加热)时一般采用对流热气喷嘴,需准确控制顶部加热使器件达到受热均匀,尤其是对小质量器件更需要注意。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。