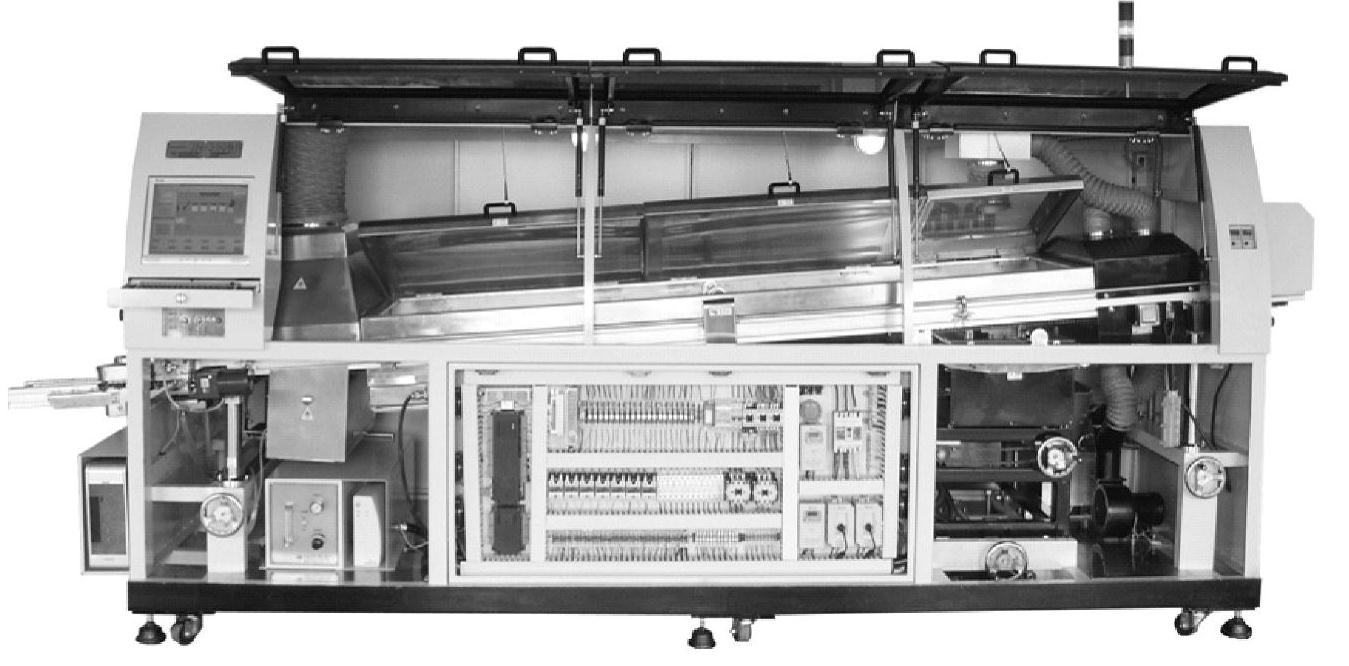

波峰焊接是利用波峰焊机内的机械泵或电磁泵,将熔融钎料压向波峰喷嘴,形成一股平稳的钎料波峰,并源源不断地从喷嘴中送出。装有元器件的印制电路板以直线平面运动的方式通过钎料波峰面而完成焊接的一种成组焊接工艺技术,波峰焊机结构如图5-4所示。

图5-4 波峰焊机结构

波峰焊接技术自从20世纪50年代中期由英国Press Metal公司研制成功以来,经过了几十年的不断完善,现在已成为广泛应用的电子装联工艺技术之一,目前主要用于通孔插装电路组件和采用混合组装方式的SMA的焊接工艺中。

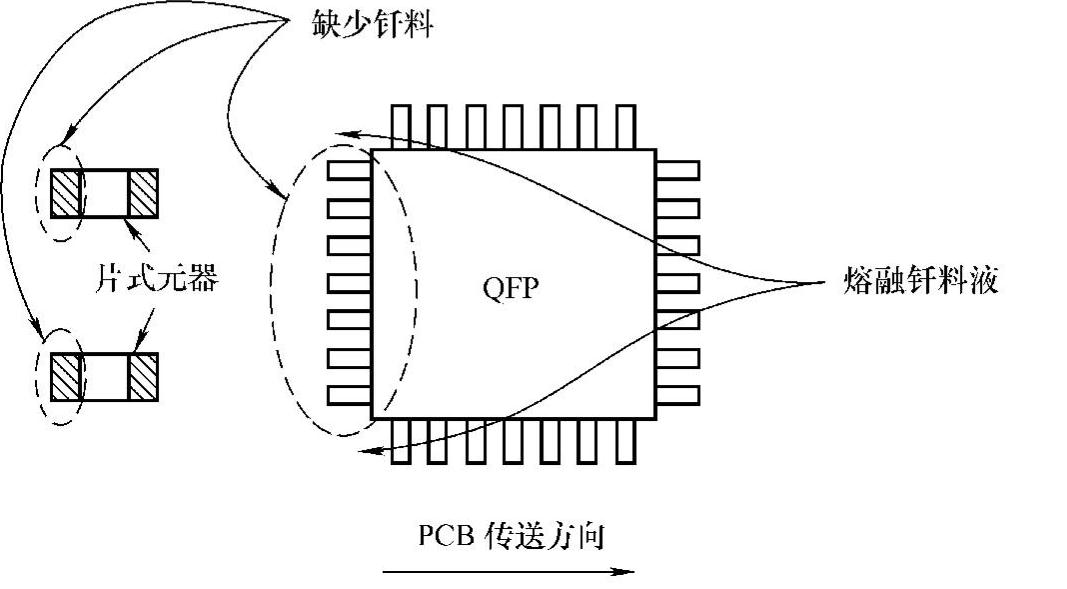

波峰焊接技术用于焊接片式元件还比较容易,但焊接四边都有电极或引线的器件时就显得困难了。因此,当把单波峰焊接工艺用于SMT时,就出现了较严重的质量问题。如漏焊、桥接和钎缝不充实等缺陷。这些问题主要是由于引线对钎料的拖尾作用(引起桥接)。沿元器件本体末端严重的钎料尾流形成的无钎料“阴影”效应(见图5-5),以及元器件与残留的钎剂气泡的遮蔽效应等因素造成的。虽然在PCB上接近元器件贴装部位钻有排气孔,可以消除由于残留钎剂气体所引起的缺陷,严格的元器件取向设计可以在一定程度上消除无钎料“阴影”效应,但仍难确保焊接的可靠性。因此,在表面组装技术中广泛采用双波峰和喷射式波峰焊接工艺和设备。

图5-5 波峰焊接时的“阴影”效应

1.波峰焊接工艺和焊接原理

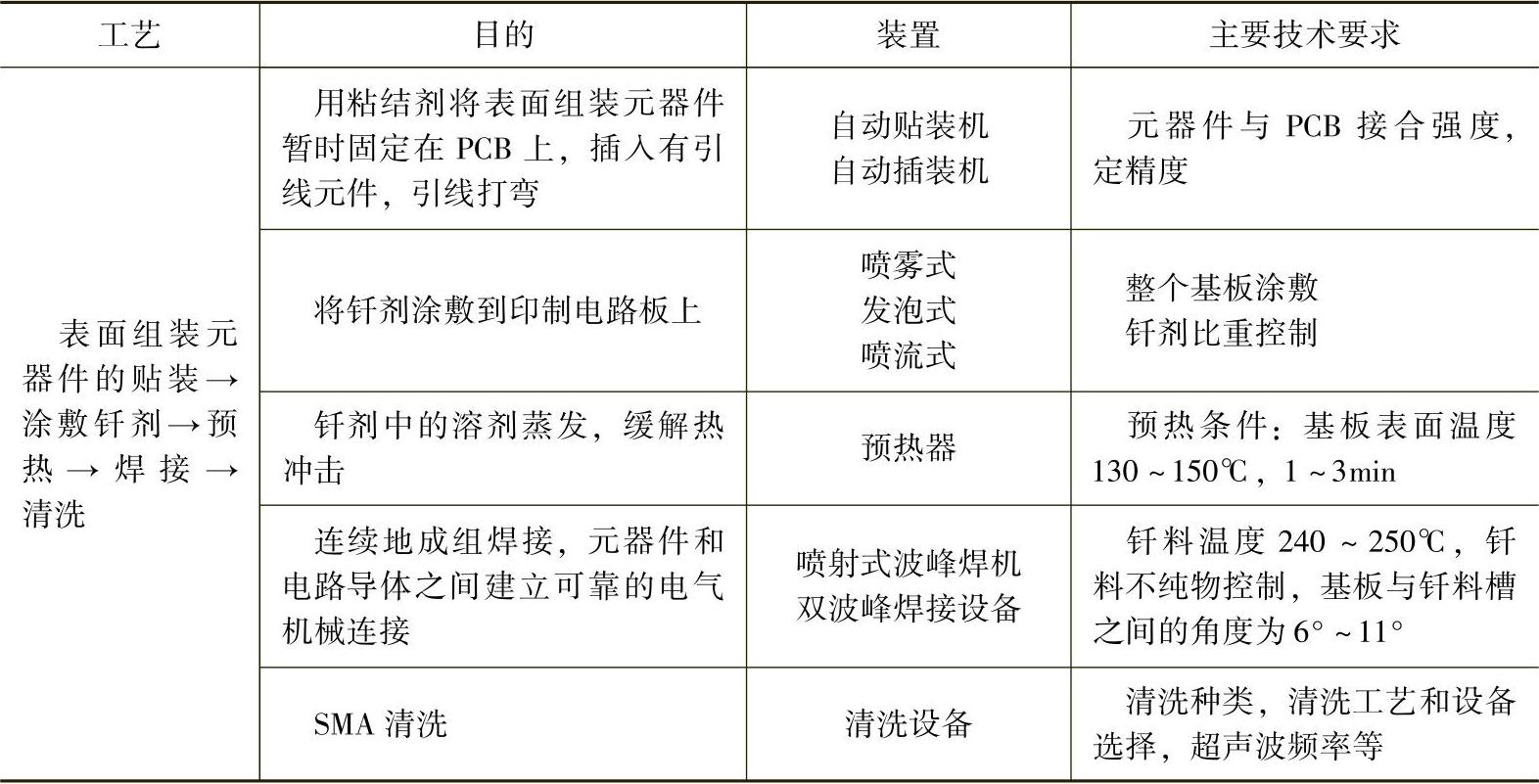

表5-6列出了SMT中采用的波峰焊接工艺。

表5-6 SMT中采用的波峰焊接工艺

波峰焊接中的三个主要因素是:钎剂的供给、预热和熔融钎料槽。钎剂的供给方式有喷雾式、喷雾式和发泡式。熔融钎料槽是波峰焊接系统的心脏,双波峰焊接系统的典型焊料槽设计由两个独立的部分组成。预热对于SMA的焊接是非常重要的焊接工序。在预热阶段,钎剂活化,从钎剂中去除挥发物,将PCB焊接部位加热到钎料润湿温度,并提高SMA的温度,以防止暴露于熔融钎料时受到大的热冲击,一般预热温度(PCB表面)为130~150℃,预热时间1~3min。熔融钎料温度应控制在240~250℃之间。在合理的结构设计前提下,严格的工艺条件控制是确保焊接可靠性的关键。

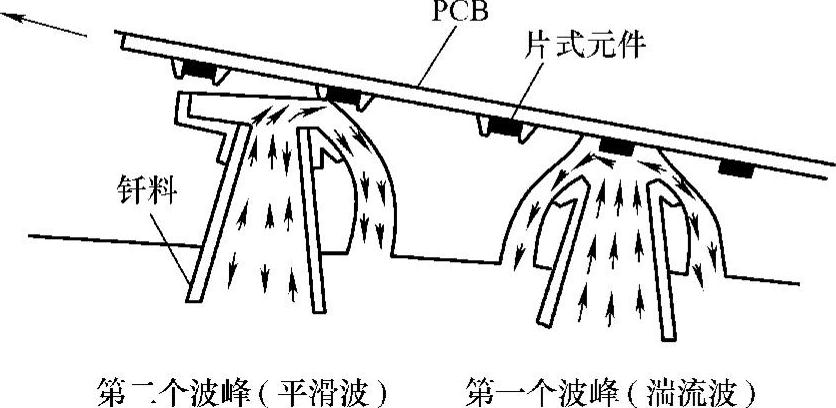

图5-6为双波峰焊接原理图。在波峰焊接时,印制电路板先接触第一个波峰,然后再接触第二个波峰。第一个波峰是由窄的喷嘴喷射出的“湍流”波峰,此“湍流”具有较快的流速,可使SMA获得较高的垂直压力,从而使钎料对尺寸小、贴装密度高的SMC仍具有较好的渗透性。熔融钎料通过湍流在所有方向上擦洗SMA表面,从而可以提高钎料的润湿性,并且克服了由于元器件的形状和取向复杂所带来的问题。同时克服了钎料“阴影”效应。湍流波上升的喷射力足以使钎剂气体排出,所以,即使PCB上不设排气孔也不存在钎剂气体的影响,从而大大减少了漏焊、钎缝不充实或桥接等焊接缺陷,提高了可靠性。但是,由于这种湍流波速度高和PCB离开波峰时湍流钎料离开PCB的角度,使元器件端子上留下过量的钎料。因此,SMA必须进入第二个波峰,该波峰为一个“平滑”的波峰,流动速度相对缓慢,提供了钎料流速为零的出口区,故有利于形成充实的钎缝。同时它可以有效地去除引线上过量的钎料,并且使所有的焊接面的钎料润湿良好,同时修正了焊接面,消除了可能的拉尖和桥接,降低钎焊的缺陷,从而最终确保了SMA的焊接质量。

图5-6 双波峰焊接原理图

2.双波峰焊接系统

目前国外各公司制造的双波峰焊接设备种类繁多,我们仅就其设计特点进行概括介绍。

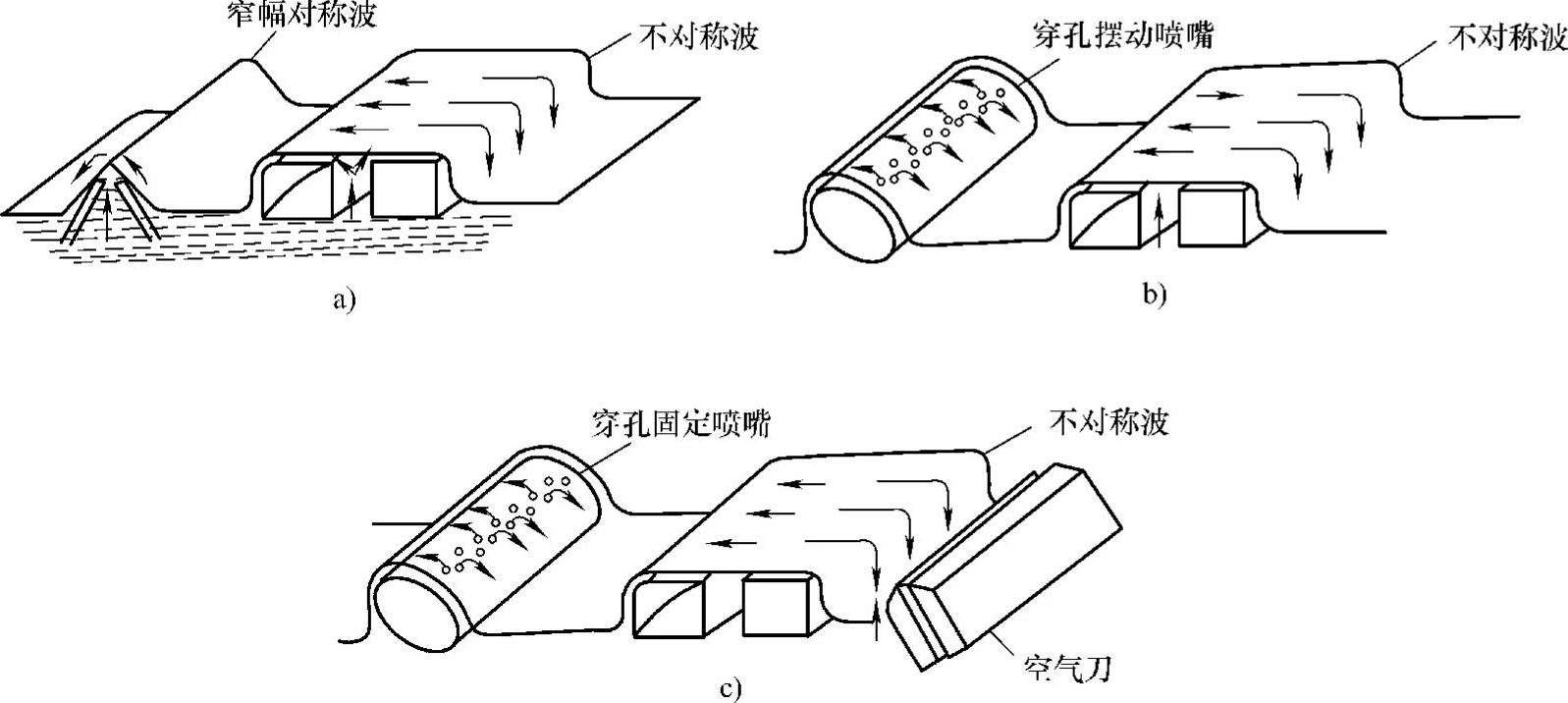

现在用于焊接SMA的双波峰焊接系统,采用了三种类型的设计,如图5-6所示。这三种类型的设计的主要区别是第一个波峰。它们分别采用了窄幅度对称湍流波、穿孔摆动湍流波和穿孔固定湍流波。第二个波峰是相同的。另外,在第三种类型的设计中,第二个波峰后面加入了热空气刀,以进一步消除桥接和钎料拉尖。当焊接贴装有片式元件和SOP的各种SMA时,这三种类型的波峰焊接系统都可获得较为满意的效果。但是到目前为止,上述双波峰焊接系统中没有一种能很有效地焊接表面组装IC,特别是四边引线封装型IC。

(1)窄幅度对称湍流波 采用这种波的双波峰焊接系统的波形设计如图5-7a所示,它由窄缝隙喷嘴产生的窄幅度快速湍流对称波和宽缝隙喷嘴产生的不对称慢速流动的平滑波组成。采用这种波形的双波峰焊接系统适用于组装密度低的SMA的焊接。当元器件组装密度高时,就要采用其他类型的波峰焊接系统。

(2)穿孔摆动湍流波 采用这种波的双波峰焊接系统的波形设计如图5-7b所示。此系统中的第二个波峰与上一系统相同,但此系统的第一个波峰是可调节穿孔喷嘴产生的摆动湍流波,摆动方向平行于第二个波,摆动速度可调节,这种喷嘴由中空金属管组成,管壁上钻了大小相同的数排小孔,各排孔的位置相互交错,孔的直径可以根据具体情况确定,钻有小孔的金属管以一定速度摆动。当熔融的钎料从这些小孔喷出时,就以一定的规则图形“冒泡”,“冒泡”的速度和对SMA的冲击力的大小取决于喷嘴的摆速和熔融钎料从孔中喷出的速度。

采用这种波形的双波峰焊接系统可适用于组装密度较高的SMA的焊接,其最大优点是熔融钎料能以不同的速度擦洗PCB,这种功能可制止钎料的“阴影”。

(3)穿孔固定湍流波 采用这种波形的双波峰焊接系统的波形设计如图5-7c所示。该系统中的湍流波与上述湍流波的产生原理相同,只是构成喷嘴的穿孔中空金属管位置固定不变,并且只在熔融钎料喷出部位钻有小孔。与前两种的另一个区别是,在第二个平滑波的后面设置了一个热空气喷嘴,喷嘴呈窄缝隙形,与SMA成45°角,喷出的热空气形似刀子,所以称为“热空气刀”,主要用于吹掉钎料桥接。这种固定的湍流波对SMC的渗透性和对SMA的擦洗作用都不如摆动湍流波。因而消除焊接缺陷的能力较差。

图5-7 三种类型的双波峰焊接设计示意图

a)窄幅度对称湍流波 b)穿孔摆动湍流波 c)穿孔固定湍流波

焊接有引线的PCB时的主要问题是离开波峰时引线间的钎料桥接。由于热空气喷嘴和SMA有一定距离,所以要求较高的热空气速度才有可能吹掉全部桥接,但却有可能吹掉片式元件。所以人们对这种技术的实用价值有争议,值得进一步研究。

3.喷射式波峰焊接系统

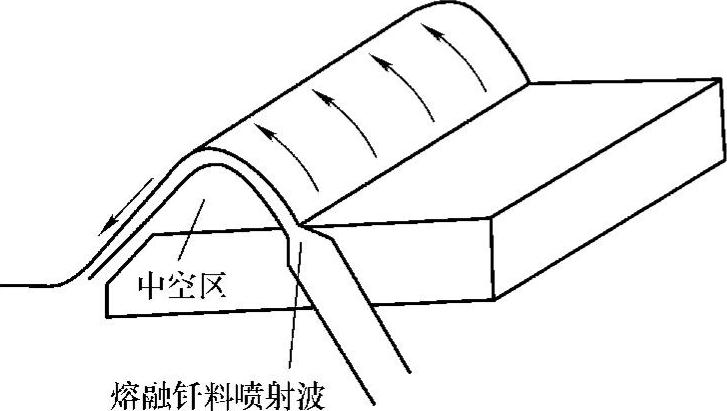

喷射式波峰焊接系统的波形设计如图5-8所示。这种焊接系统的波形设计既不是双波峰,也不是湍流波峰,而是一种高速单向流动的熔融钎料波,由于流速快,在熔融钎料下面形成中空区,所以称为喷射式空心波。这种波的钎料流速快,上冲力大,对钎缝和孔的渗透性好,并有较大的前倾力,不仅对焊接表面有较强的擦洗作用,而且能消除桥接和拉尖。焊接的最小间距可达0.2mm。而且由于波峰中空,不易造成热容量过度积累而损环表面组装元器件,同时有利于钎剂气囊的排放。但是,这种波峰焊接效率低,对通孔插装元器件的焊接适应性差,应用范围受到限制。同时,它也仅适用于片式元件和SOP的焊接,而对其他有引线表面组装器件的焊接效果不佳。

(https://www.xing528.com)

(https://www.xing528.com)

图5-8 喷射式波峰焊接系统的波形设计

4.波峰焊接系统的改进

波峰焊接系统尽管有多种类型,但仍难以满足SMA对焊接技术的要求,所以近年来,国外一些公司不断地进行研究开发,以便增加波峰焊接系统的适应性和提高SMA焊接的可靠性。

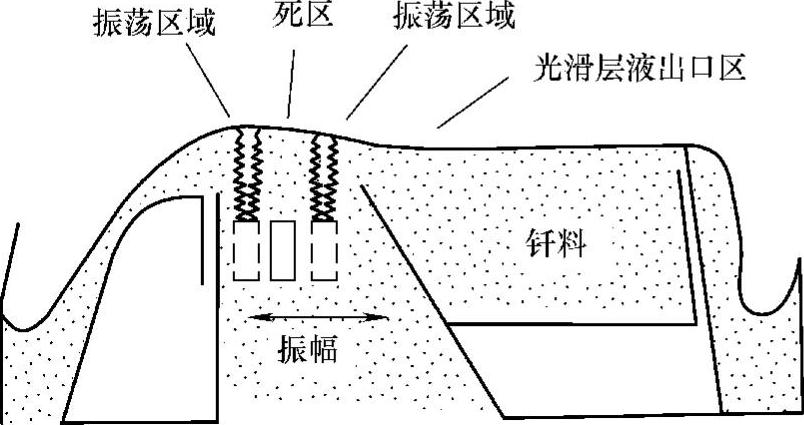

(1)波峰的应用 在双波峰焊接系统中,SMA两次经过熔触焊接波峰,热冲击大,PCB易产生变形。为了解决这个问题,近年来研究设计了一种“Ω”形波峰,它属双向宽平波形,只是在喷嘴出口处设置了水平方向微幅振动的垂直板,如图5-9所示,以产生垂直向上的扰动,从而获得双波峰的效果。

图5-9 “Ω”形波峰焊接系统的原理示意图

(2)气泡焊接系统 为了消除残留钎剂气体引起的缺陷,国外研制了一种气泡焊接系统,该系统在钎料槽靠近喷嘴附近设置了一个惰性气体喷出机构,把惰性气体(如氮气)注入钎料槽内,在熔触的钎料中形成大量气泡,气泡受热膨胀,向波峰面浮动,当浮动至残留的钎剂气囊时,推动气囊移动,使钎料进入被气囊遮蔽的部位,消除了由于钎剂气囊的遮蔽效应造成的焊接缺陷。

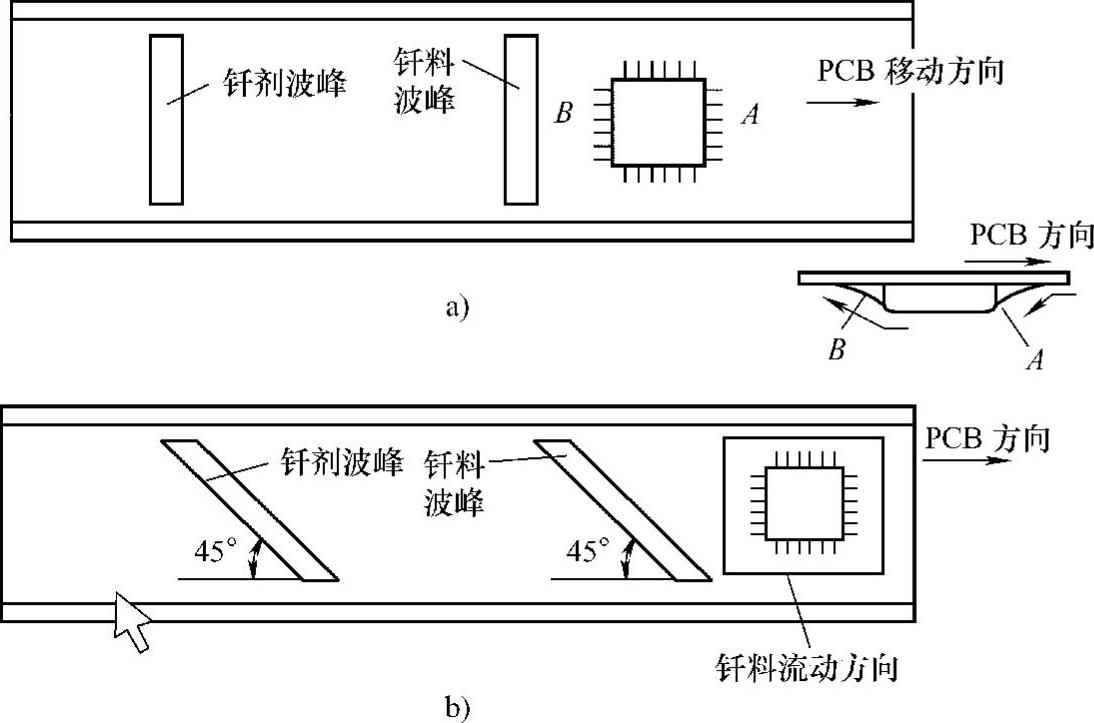

(3)45°斜置喷嘴 传统的钎剂喷嘴和熔融钎料喷嘴和PCB传送方向成90°角安装,如图5-10a所示。这种安装方式在SMT中存在下列缺点:

1)对于表面组装集成电路,由于器件的遮蔽效应(图中B为遮蔽区),在B区钎剂不易涂敷上。

图5-10 45°斜置喷嘴示意图

2)焊接时,也由于器件的遮蔽效应,在B区钎料波峰不与焊接部位接触,造成漏焊,A区成为阻流区,熔融钎料流向混乱,且流速有变化,易产生桥接。因此,为了克服上述缺点,采用钎剂和熔融钎料喷嘴与PCB传送方向成45°角的设计方案,如图5-10b所示。这就消除了阻流区,减少了对波峰的干扰,而且增强了钎料剥离和回流效果,从而有可能消除拉尖和桥接等缺陷。

(4)“O形波峰”焊接系统 该系统在喷嘴中嵌入螺旋浆,熔融钎料从嘴喷出形成旋转式运动的波峰。它可以控制波峰的方向相速度,消除了焊接死角,使钎剂气体易于排放,从而改善SMD焊接质量,提高了波峰焊接SMA的可靠性。

(5)微机控制技术的应用 采用微机控制技术改进现有波峰钎焊设备和开发新型的波峰焊接系统是近年来国外在波峰焊接技术领域的最热门的研究项目,并取得了丰硕的成果。微机控制系统已经成为波峰焊接系统的组成部分。在SMT应用的波峰焊接系统中采用微机控制技术,有助于严格控制波峰钎焊参数,减少或消除可能出现的焊接缺陷,提高SMA的焊接可靠性。

5.波峰钎焊工艺的相关问题

波峰焊接的具体焊接工艺与波峰钎焊设备和SMA的具体情况(诸如组装的元器件类型和组装密度)有着直接关系,还应该根据实际生产条件和SMA的具体要求研究、确定合适的工艺规范。这里重点介绍对焊接质量影响较大的三个因素:PCB的焊盘设计;钎剂类型和使用;预热。

(1)PCB的焊盘设计 波峰焊接工艺与再流焊接不同,它对印制电路板的设计要求非常严格,否则在大多数情况下,正确的焊接工艺仍然会引起由于PCB设计不佳引起的焊接缺陷。因此在波峰焊接情况下,必须严格遵循下列PCB设计规则:

1)在任何情况下使用的PCB厚度不应小于1.58mm。过薄的PCB经过第二个波峰时会出现凹陷,进而导致PCB浸入熔融的钎料中。尽管采用夹具可以避免这种情况,但会给工业生产带来很大麻烦。

2)要采用耐高温焊接掩膜。一般采用光成像湿式焊接掩膜。此种掩膜能耐高温,并且在焊接温度下仍有足够粘着力而无皱纹,即便经过几次双波峰焊接周期也仍能保持很强的粘着力。只要采用合理的掩膜设计,就能够确保在各种焊接条件下的可靠性。

3)当SMA需要采用波峰焊接工艺时,不要把J形和鸥翼形引线的四方扁平封装的IC组装在PCB的焊接面上。因为目前的波峰焊接工艺将无法避免在相邻引线间形成钎料桥接。如不能采用合适的焊盘设计,SOIC不要放在PCB的焊接面上。也不可把高外形的SOT放在PCB的焊接面上。

4)焊盘的几何图形设计和PCB上元器件的排列必须符合波峰焊接的设计要求。

(2)钎剂类型和使用

1)双波峰焊接要求钎剂中的固体质量分数不少于20%。因为如果含量太低,会由于第一个湍流波的擦洗作用和钎剂的蒸发,导致SMA进入第二个波峰时钎剂剂量不足,从而导致钎料桥接和拉尖。

2)波峰焊接需要将钎剂均匀地涂敷并粘附在PCB上,且尽量不使它产生堆积,否则,当在焊接部位有钎剂微滴进入熔融钎料波峰时,将会导致焊接短路或开路。

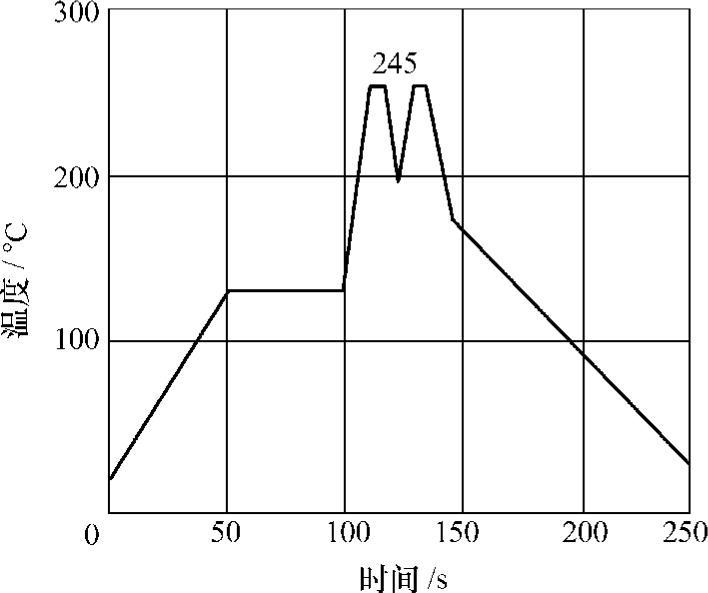

(3)预热 图5-11示出双波峰焊接系统的典型加热曲线。SMA在波峰焊接前必须预热,以便去除钎剂中的挥发物,使钎剂活化,同时提高SMA的温度,以防止突然进入熔融钎料中受到热冲击。

图5-11 双波峰焊接系统的典型加热曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。