1.清洗的作用与清洗剂种类

(1)清洗的作用与清洗原理 在SMT焊接工艺流程中必须采用合适的助焊剂,从而获得优良的焊接性。当前一般采用的钎剂为树脂型钎剂,焊接后都会在PCB和焊点表面留下残留物,为防止残留物造成电路的损坏,必须对其进行清洗。且即便是采用水溶性钎剂,即使对一些可靠性要求高的产品,也必须进行焊后清洗。故焊后清洗是保证高可靠性组装的工艺之一,其作用是使SMT产品满足有关标准对离子杂质污染物和表面绝缘电阻的要求。

需要清洗的残留物主要有颗粒状、极性以及非极性三种。钎料小颗粒、灰尘和纤维等是粒状污染物,通常采用机械方法清洗,如压力喷射和超声波等。松香钎剂含有的污染物分为非极性和极性,松香残留物和插装过程中的汗渍、油渍等是非极性污染物,酸、盐、卤化物等活化剂残留物是极性污染物。极性和非极性污染物均会对电路产生不良的影响,是清洗的重要对象,通常采用对应的非极性和极性的溶剂,利用他们的化学反应溶解清洗。因此,清洗的关键是选择优良的清洗溶剂。

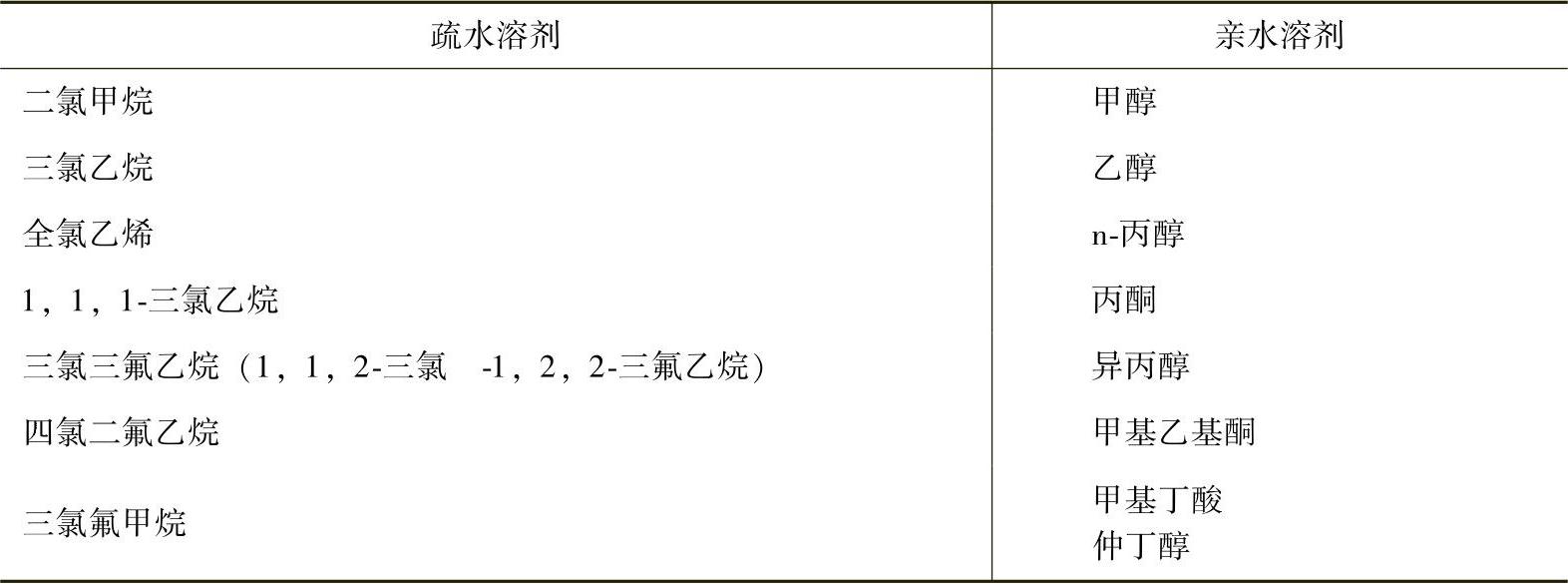

(2)清洗剂的种类 清洗溶剂常简称为清洗剂。常用溶剂可分成疏水溶剂、亲水溶剂和疏水、亲水混合物组成的共沸型溶剂三种。疏水溶剂不能与水混合,只具有非极性特征,对离子污染几乎无任何溶解作用,但大部分疏水溶剂对非离子或非极性的污染具有较大的溶解能力,如松香、油和油脂。亲水溶剂可以和水相溶解,所以和极性污染物能发生较大的溶解作用。表5-3列出普通的疏水溶剂和亲水溶剂。

表5-3 普通的疏水溶剂和亲水溶剂

(https://www.xing528.com)

(https://www.xing528.com)

2.SMT对清洗剂的要求

(1)良好的稳定性 清洗溶剂的稳定对于SMA的清洗可靠性非常重要。若溶剂在使用期间发生化学反应或损坏与其接触的材料,就会严重影响SMA的可靠性,并使溶剂的回收和再使用成为不可能。所以要求其有良好的化学稳定性,有可接受的稳定性等级,要求在储存和使用期间不发生分解,不与其他物质发生化学反应,对接触材料低腐蚀或无腐蚀。

然而,几乎所有的清洗溶剂都会在一定程度上与活性金属起反应并引起腐蚀,尤其是需要多次重复清洗的组件或当传送带浸没在溶剂系统中时,最容易引起腐蚀。所以必须在溶剂中加入适量的化学抑制剂。

(2)良好的清洗效果和物理性能 选择适合于所设计的SMA的清洗剂时,应根据所选用的钎剂类型,对预选的几种清洗剂进行电导率—电阻率测试和比较,以便确定其洗净度等级。在此基础上,还要考虑适当的物理性能——沸点、蒸汽压、比热容、表面张力和溶解性等。要求有良好的热稳定性,能在给定温度和给定时间内完成有效的清洗操作,要求其能适合于所选用的清洗系统,以及能对SMA上下两面进行有效清洗。

(3)良好的安全性和低损耗 清洗剂应有可接受的毒性等级,具有不燃性和低毒性,确保操作安全。并要求无色,操作过程中的损失小,价格适当。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。