通孔插装和表面组装元器件混合组装的PCB组件,在进行波峰焊接之前,必须把元器件固定在PCB板的相应位置上,现在一般采用粘结剂完成这一预固定工作。

1.粘接理论

粘结剂必须与被粘接的材料完全紧密地接触,任何类型的污染(如油和油脂,甚至手指印)都必须去除,以便粘结剂对材料产生润湿。当粘结剂和被粘接材料完全接触时,就会在它们之间产生化学的和物理的作用力,从而产生粘结剂对原材料的润湿,实现二者的粘接。

影响粘接的物理作用力的主要因素是粘结剂和被粘接材料的接触表面积及其表面微孔。当粘结剂和其粘接表面相接触时,它将趋向于流动并取代被粘接表面微孔内的空气。随着这个过程的进行,粘结剂和被粘接表面的接触面积逐渐增加。表面微孔越多,粘结剂在表面下的渗透就越多。随着接触表面积和渗透的增加,粘结剂的机械粘接强度就增加。

影响粘接的化学作用力可以用粘结剂和粘接面之间的分子引力来解释。任何两种材料接触时都产生一定的亲和力,不同材料之间的接触产生的亲和力不同,两种材料表面的接触取决于表面张力和亲合力的关系。所以,表面张力和亲合力在润湿中或在表固的接触中起着重要作用。材料间一旦发生接触(润湿),相互间就受到弱的分子力的吸引,这种弱的分子力叫做范德华力。显然,两种材料之间的分子亲和力越大,其粘接强度就越大。

2.粘结剂的种类

可以从功能和化学这两个范畴对粘结剂进行分类。

根据粘结剂的功能可将其分成结构型、非结构型和密封型三种。

(1)结构型 结构型粘结剂具有较高的机械强度,通常用于把两种材料永久地粘接在一起,并有较强的承载能力,固化状态下具有一定硬度。

(2)非结构型 非结构型粘结剂有一定的机械强度,通常用于暂时固定载荷要求不大的物体,例如把SMD粘接在PCB上。非结构型粘结剂在固化状态下通常也是硬的。

(3)密封型 对于密封型粘结剂无机械强度要求,可用于缝隙填充、密封或封装等,通常用于两种不受压力载荷的物体之间的粘接。密封型粘结剂一般是软的。

依据化学性质可以将粘结剂分成热固型、热塑型、弹性型和合成型四类。

(1)热固型 热固型粘结剂通过由化学反应固化形成的交联聚合物,固化之后再加热也不会软化,不可重新粘接。如果在接近或高于热固型粘结剂的玻璃转变温度点重新加热热固型粘结剂,会很大程度减小其粘接强度。热固型粘结剂又分成两类:单组分和双组分,单组分粘结剂要求高温固化,而双组分粘结剂在室温便能迅速固化,但需要以精确配比混合树脂和催化剂,以获得合适的粘接特性。

(2)热塑型 热塑型粘结剂不会形成像热固型粘结剂那样的交联聚合物,故而可以重新软化、粘接。它是单组分系统,会因高温冷却而硬化,或因溶剂蒸发而硬化。

(3)弹性型 弹性型粘结剂具有较大的伸长率,可由合成或天然聚合物加入溶剂配制而成,通常呈乳状,如硅树脂、尿烷和天然橡胶等。

(4)合成型 合成型粘结剂是由以上热固型、热塑型和弹性型三种粘结剂组合配制而成的,集合了每种材料的长处,所以具有较好的综合性能,如环氧聚硫化物和乙烯基料。(https://www.xing528.com)

3.SMT常用粘结剂

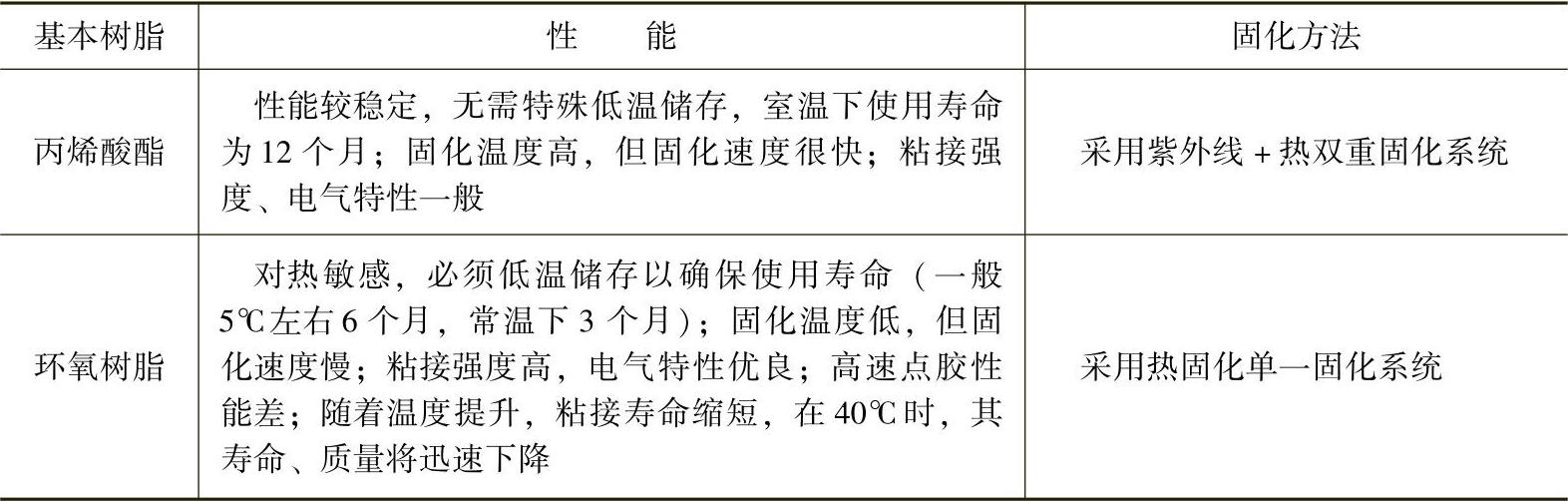

用于SMT的粘结剂主要有以下几种材料:聚丙烯、环氧树脂和聚脂等,常用的是前两种。表5-2列出了常用粘结剂的性能及固化方法。粘结剂的成分可依据用户对性能的要求,例如,粘接强度、粘度、罐藏寿命、固化温度和固化规范等进行配制。

表5-2 常用粘结剂的性能及固化方法

在SMT中,越来越普遍使用聚丙烯粘结剂,主要用于波峰焊工艺前把SMT元器件预固定在印制电路板上。与环氧树脂相比,聚丙烯是比较新的粘结剂。聚丙烯粘结剂是以丙烯酸酯替代的甲基丙烯酸酯为基础,通常用短时间紫外线辐照固化,或用红外线辐照,固化温度150℃左右,固化时间为1~2min。这种粘结剂固化时间比环氧树脂粘结剂短,但它不能在室温固化,须采用相适应的设备,如仅采用紫外线辐照固化。为获得最佳粘接强度,聚丙烯粘结剂必须涂在元器件的能暴露在紫外线辐照的位置。目前均采用紫外线照射10s,然后用红外线(或其他加热方法)辐射加热150℃,10~30s,从而充分发挥这种粘结剂的粘接特性。

4.SMT对粘结剂的性能要求

由于将SMD组装在PCB上,要经过几个不同的工序,特别是在混合组装情况下,采用双波峰焊接工艺,为了确保表面组装件的可靠性,对SMT用的粘结剂提出以下几项要求:

1)能适用于把各种形状的SMD粘接在印制电路板上。

2)常温使用寿命要长。

3)要求具有一定的粘度,粘度可调节性要好,能适合于手工和自动涂敷。胶滴间不拉丝,涂敷后能保持足够的高度,而不形成太大的胶底或塌边。涂敷后到固化前胶滴不会漫流,以免流到焊接部位,影响焊接质量,形成虚焊。

4)固化速度要快,固化时间要短,应在5min内固化,固化温度要求在150℃以下,固化温度高和固化时间长对印制电路板和元器件有不良影响。

5)要求固化后和焊接过程中粘结剂无收缩,在焊接过程中无气析现象,这就要求严格调配粘结剂的组成,并且固化要充分。

6)要求固化后粘接强度高,以便能经受得住印制电路板的移动、翘曲、洗刷,以及助焊剂、清洗剂和焊接温度的作用。还要求耐高温,尤其在波峰焊接(250℃左右)条件下,元器件不会剥落。在25℃±2℃时,要求抗剪强度为6~10MPa。这就要求粘结剂具有一定强度,涂敷量要适当和固化要充足,但幅度和强度不宜太高,以便于维修。有的粘结剂设计的使用期短,在使用时要注意确保工序间不超过使用期。如果固化后的粘结剂用烙铁加热就能再次软化,那就有利于维修。

7)粘结剂还应与后续工艺过程中的化学用品相容,不发生化学反应;在任何情况下,不干扰电路工作;还应具有颜色,以利于目视检验和计算机检测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。