1.浸Ag

Ag比Cu具有更高的标准电动势,因此浸Ag实际上是一种基于电化学置换反应的过程,即

Cu+2Ag+→Cu2++2Ag

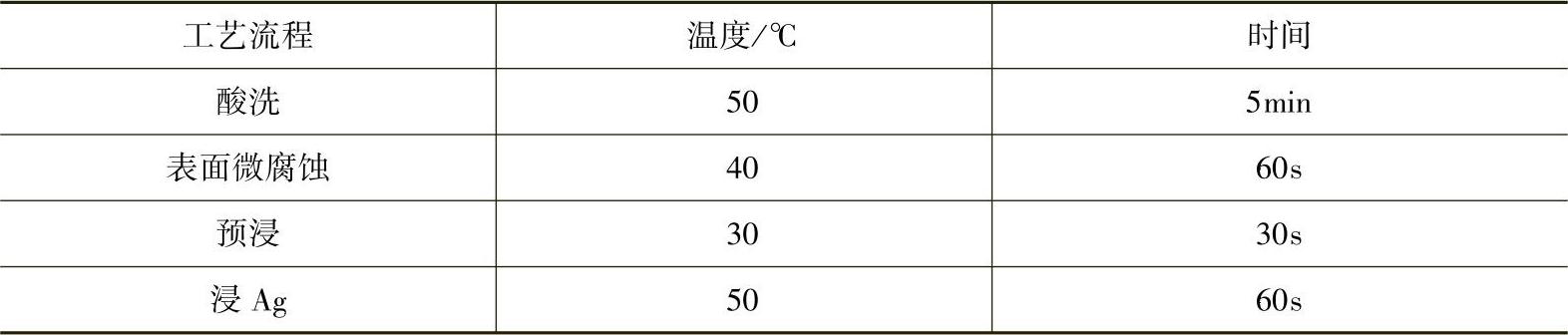

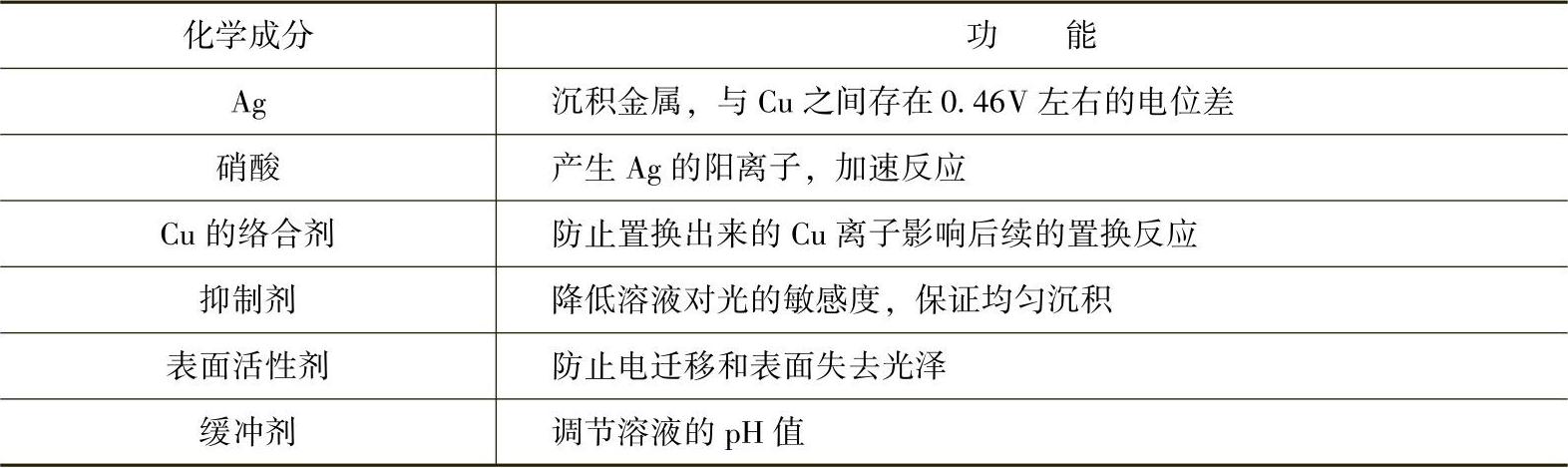

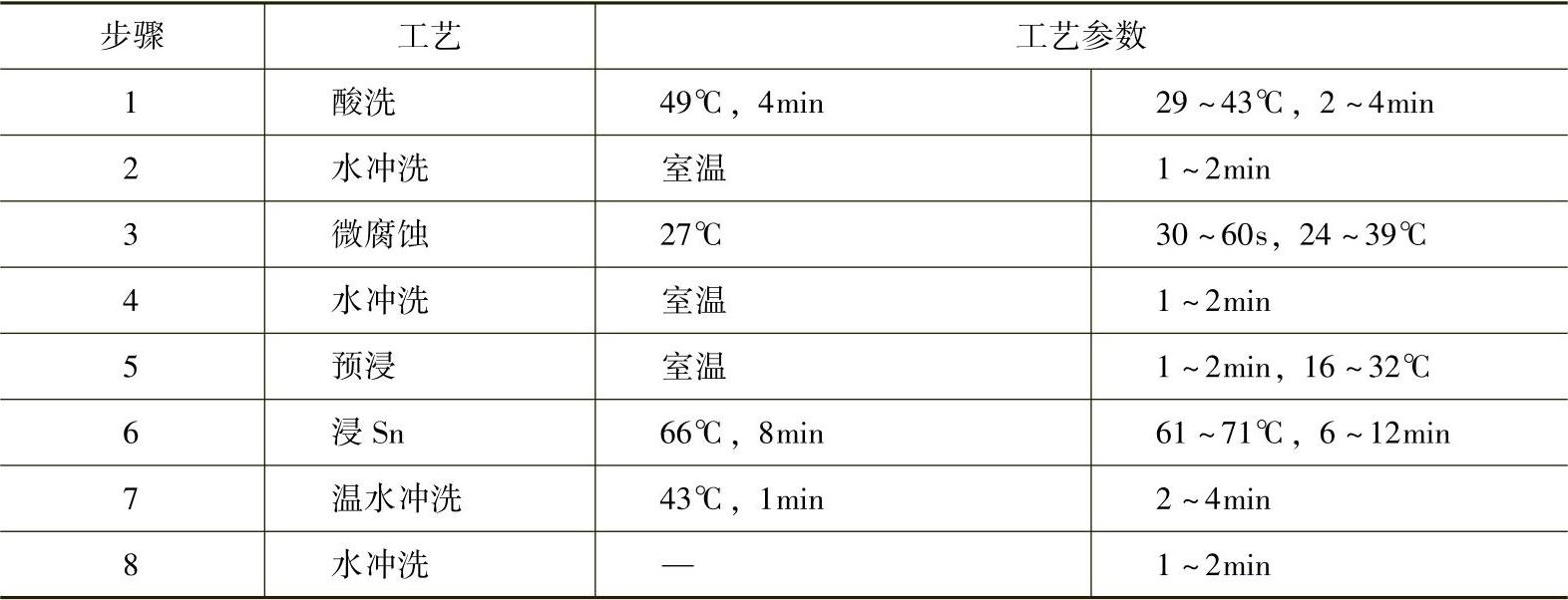

表4-18为浸Ag工艺中四个主要工艺流程。由于浸Ag工艺是在涂覆阻焊膜之后,因此酸洗工序是为了去除表面残留的各种油脂、氧化物及有机物,从而为随后的微腐蚀工序准备出一个清洁的铜表面。由于微腐蚀工序后有一个水冲洗工序,因此在正式浸Ag之前又有一个预浸工序,预浸所用的溶液与后面正式浸Ag时所用的溶液基本相同,其目的是去除水冲洗可能带来的表面氧化物,同时避免将一些化学杂质带入后面用于浸Ag的沉积槽。浸Ag沉积槽内是一种呈现化学中性的溶液,其主要成分如表4-19所示。由于Ag在Cu表面的沉积是基于置换反应,所以它具备“自动终止”特征,即表面的Cu原子均被置换为Ag原子后,沉积过程会自动结束。最后是烘干工序。一般而言,经过浸Ag表面处理的印制电路板最好在22℃和50%相对湿度的环境下保存。

表4-18 浸Ag工艺的四个主要工艺流程

表4-19 浸Ag溶液主要成分

浸Ag工艺具有成本相对较低、工艺易于实现且稳定性良好的优点。通过在溶液中添加一些特殊物质已经克服了其表面容易失去光泽的问题。但是浸Ag工艺还有需要进一步改善的地方,如对通孔和盲孔的覆盖率的提高,而且在某些工艺实践中发现浸Ag表面容易在后面的焊点中导致空洞缺陷。

2.浸Sn

浸Sn工艺已经存在了很多年。但是旧的浸Sn工艺带来的灰暗的表面保护层及较差的焊接性,使其仅在低成本产品中得到了有限的应用。直到20世纪90年代,美国IBM公司的研究人员对浸Sn工艺作出了重要改进,极大地提高了浸Sn保护层的焊接性和长期保存寿命之后,浸Sn工艺才得到较多的应用。

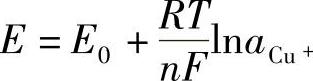

浸Ag工艺中,由于Ag与Cu之间存在正的标准电位差,所以Ag在Cu表面的沉积只是一个自然的置换反应。但是Sn与Cu之间存在的是负的电位差,单纯地将Cu板浸在液态Sn中的话,Sn不会向Cu板上沉积。根据Nernst方程

式中E——电动势;

E0——标准电动势;

R——气体常数;

T——绝对温度;

n——反应涉及的摩尔电子数;

F——法拉第常数;

a——离子浓度。

可见如果增加溶液中Sn离子的摩尔浓度同时将Cu离子的摩尔浓度控制到接近于零的话,将可能逆转电位差从而使Sn可以在Cu表面沉积,即

Cu+Sn2+→Cu2++Sn

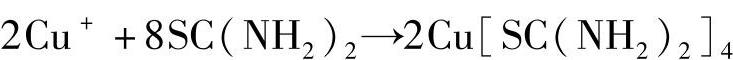

因此浸Sn工艺中使用的溶液首先是含有硫脲(CH4N2S)和/或氰化物等成分,它们与Cu离子之间有强烈的络合作用,从而可以将溶液中的Cu离子浓度控制到接近于零。另一方面,浸Sn沉积槽内的溶液主体不是单纯的Sn,而是硫酸锡或者氯化锡溶液,从而可以大大增加Sn离子的浓度。浸Sn用溶液的典型成分为:SnCl2,20g/L;硫脲,75g/L;次磷酸钠,16g/L;表面活性剂,1g/L;盐酸,50mL。操作温度为70~73℃。其中SnCl2是用于提供二价Sn离子,硫脲是用于与Cu离子发生络合反应,即

次磷酸钠是强烈的还原剂,即

用来防止二价Sn离子被氧化成四价Sn离子,同时也可以防止硫脲的氧化。IBM的研究人员发现,能否获得良好的浸Sn表面防护层关键就在于监控溶液中次磷酸钠的含量。因为溶液中次磷酸钠摩尔浓度太低的话,沉积在Cu表面的更多的是Sn的氧化物,而不是纯锡。而防止次磷酸钠摩尔浓度过低的关键又在于通过彻底冲洗的方法尽可能消除溶液中的锡。而防止次磷酸钠摩尔浓度过低的关键又在于通过彻底冲洗的方法尽可能消除溶液中铁离子和过硫酸盐离子,因为它们是易氧化物质,会消耗次磷酸钠。浸Sn工艺流程如表4-20所示。

表4-20 浸Sn工艺流程

浸Sn工艺在早期很被看好,但是其未来的应用前景并不明确。其存在的主要问题有:

1)浸Sn工艺中用到的硫脲可能是一种致癌物质,这违背了环保的初衷。

2)浸Sn表面易于生长晶须,可靠性存在问题。

3)Sn-Cu之间在常温下也会有金属间化合物的不断生长,必然会降低表面可焊性和印刷电路板的存储寿命。

4)浸Sn工艺生产成本上不具有优势,几乎与ENIG相同。在生产成本被高度关注的今天,无法在此方面提供附加价值。

3.有机涂层(OSP)

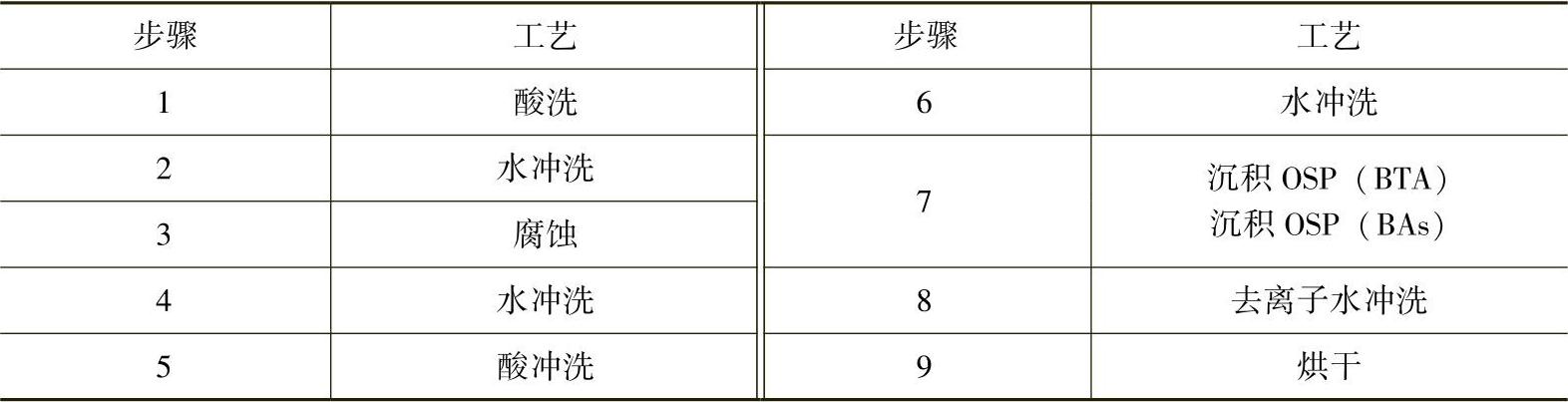

OSP的基本原理是利用唑类有机物与氧化铜之间的化学反应来生成聚合物保护层。表4-21为OSP的基本工艺流程。其最大的优点是成本低,而且表面平整。

表4-21 OSP的基本工艺流程(https://www.xing528.com)

OSP是目前得到广泛应用的一种无铅化PCB表面保护方法。例如美国的统计数字表明,1992年OSP占PCB表面保护层的比例仅为3%,而1999年则上升到了30%(另外有60%是HASL)。OSP工艺的优点如下:

1)焊盘表面平整度很高,利于得到均匀一致的锡膏印刷效果,同时有利于减少在HASL情况下常见的桥连缺陷。

2)在波峰焊和回流焊中均表现出良好的焊接性。

3)润湿直接发生于钎料与Cu焊盘之间,Sn-Cu之间易于生成金属间化合物的特点保证了良好焊点的形成。

4)可以承受至少四次的回流温度循环。

5)返修容易。

6)供应商的选择不会受到限制,因为大多数PCB制造商有能力采用OSP工艺。

7)合理的保存环境下,存储寿命可达到一年。

OSP工艺的主要缺点有:

1)日常处置要特别小心,不能让手直接接触到OSP保护层,因为人体汗液中的盐分会损害OSP保护层并导致焊接性变差。

2)对后续锡膏的印刷要求很高,不能出现印刷错误,因为清洗会破坏OSP保护层。如醇类有机溶剂可以溶解75%左右的OSP,即使是水也可以溶解15%左右。

3)OSP表面保护层可能不适用于射频电路的组装件。因为绝大多数射频电路组装件需要在印制电路板上焊接一个与地线相连的金属屏蔽。但是在OSP保护层基础上焊接的金属屏蔽可能无法做到完全屏蔽,因为这不是金属与金属的焊接。

4)OSP保护层会给ICT测试带来困难。测试时可能需要较为昂贵的多点探针,而且探针的清洗也会比较频繁。

5)在包装和运输方面,每一块带有OSP保护层的印制电路板之间要使用隔离纸以防止相互之间的摩擦破坏OSP表面。

6)OSP不能用于引线键合。

4.化学镀镍金(ENIG)

即使是在HASL流行的年代,ENIG也已经得到了大量应用。关键在于ENIG具备如下优点:

1)ENIG表面平整度好,有利于后续的锡膏印刷和焊接。特别是对于越来越小的焊盘尺寸来说,这一优点更为重要。例如在手机行业,一些小型QFP封装元件对应的焊盘节距已经小到0.2mm,HASL工艺带来的表面高低不平是无法适应后面的锡膏印刷工艺的。

2)表面焊接性好,接触电阻佳,这主要是因为Au易氧化且不易被腐蚀。

3)与引线键合工艺兼容,从而可以取代成本昂贵的电镀Ni/Au。

4)在高温下也不易氧化,适用于大功率器件的散热通道。

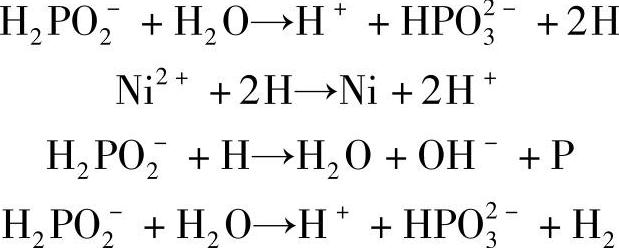

化学镀镍金是最早应用于五金电镀的表面处理,后来采用以次磷酸钠(NaH2PO2)作为还原剂的酸性镀液,逐渐的运用于印制板业界。在我国港台地区起步较早,而大陆则较晚,在1996年前后才开始化学镀镍金的批量生产。

(1)化学镀镍金的催化原理 作为化学镀镍的沉积,必须经过催化,才能发生选择性沉积。由于铜原子不具备化学镍的催化晶种特性,所以需要通过置换反应,得到铜面沉积所需要的催化晶种。

1)钯活化剂:Pd2++Cu→Pd+Cu2+。

2)钌活化剂:Ru2++Cu→Ru+Cu2+。

(2)化学镀镍的原理 化学镀镍是在高温下(85~100℃)借助次磷酸钠(NaH2PO2),使Ni2+离子在催化表面被还原为金属,这种新生的Ni成为继续推动反应进行的催化剂,再经过溶液中的各种因素得到控制和补充,即可得到任意厚度的镍镀层。完成反应也不需外加电源。而以次磷酸钠为还原剂的酸性化学镀镍的反应则比较复杂,用下列四个反应加以说明:

通过以上化学式可知,化学反应在催化下产生镍(Ni)沉积的同时,不仅有磷(P)析出,同时还伴随着产生氢气(H2)的逸出。此外,一般4~5μm为化学镀镍层厚度的可控范围,其作用与金手指电镀镍相同,既可对铜面进行有效保护,有效防止铜迁移,并且具备一定的硬度和耐磨性能,同时拥有良好的平整度。在镀件经过浸金保护后,既可以取代拔插不频繁的金手指用途(例如电脑内存条),而且还可以避免金手指附近连接导电线处斜边时所遗留的裸铜切口。

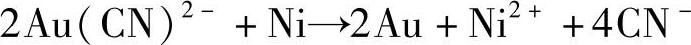

镍面浸金属于置换反应的一种。当镍浸入Au(CN)2-溶液中时,立即受到溶液的浸蚀作用抛出2个电子,并马上会被Au(CN)2-所捕获从而迅速在镍上析出Au:

浸金层的厚度通常在0.03~0.1μm之间,但是最多不超过0.15μm。镍面因此收到了良好的保护,而且具备优良的接触导通性能。很多需按键接触的电子器械(如笔记本电脑、手机),其镍面都是采用化学浸金法来实施保护。

除此之外,化学镀镍/金镀层的焊接性能是受镍层控制的,金只是保证了镍的焊接性。

若作为可焊镀层的金厚度过高,会产生脆性和焊点不牢的故障,但金层太薄防护性能又会变坏。

(3)化学镀镍金工艺流程 化学镀镍金流程要满足生产要求需具备以下6个工作站:

化学脱脂(3~7min)→微蚀(1~2min)→预浸(0.5~1.5min)→活化(2~6min)→沉镍(20~30min)→浸金(7~11min)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。