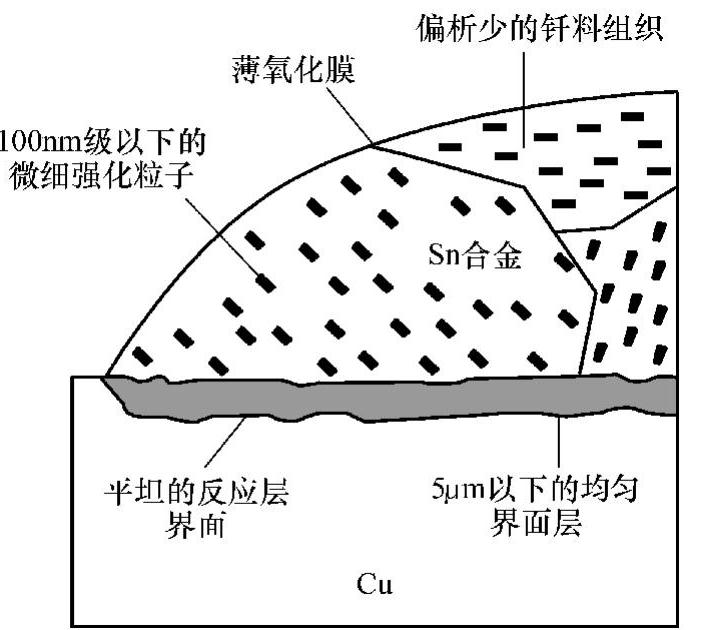

1.理想的焊接界面组织

理想的焊接界面组织(见图3-29)首先应该是偏析很少的且均匀分散的微细强化相组织。如果偏析多就会形成低熔点相接近的脆性相,这也是产生破断的起因。焊接界面最好是薄并且平坦的反应层,而不能是脆性的界面反应层。所以,如果能够抑制脆性层的生长对形成理想的焊接界面很有好处。这种作用可能会发生,比如对Sn-Ag-Cu系合金添加微量的Zn。要是焊接界面优先产生Cu-Zn反应层,对这个相,Sn不能固溶,这样依赖Zn量可能还会控制界面反应层的厚度。另外从控制润湿的观点出发,希望形成很薄的氧化膜,当然在焊接时还需要助焊剂的充分润湿,以控制残渣和锡球的产生。

图3-29 理想的焊点界面组织

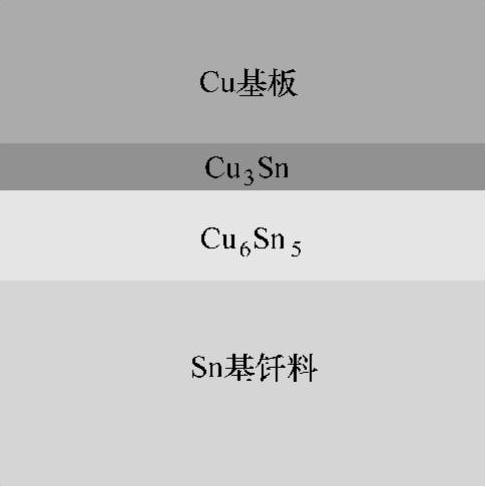

2.Sn基钎料与Cu的界面反应

Sn合金与Cu基板的界面形成过程中,几乎在所有的条件下都会形成金属间化合物。图3-30所示为典型的Sn-Ag-Cu钎料与Cu基板的界面组织,这是在1min的焊接时间内形成的界面,与实际规模工业生产中的界面结构类似。在一般进行焊接250℃左右。Sn系合金,除了加入Zn元素以外,几乎所有合金都在与Cu的界面处形成ε-Cu3Sn/η-Cu6Sn5两层化合物。在一般再流焊条件下ε-Cu3 Sn层为1μm以下,非常薄,很难区别。界面化合物层大部分是η-Cu6Sn5。

图3-30 Sn-Ag-Cu钎料与Cu基板的界面组织

Sn基钎料合金和Cu基体焊接时所形成的界面,大体上从Cu侧依次形成Cu3Sn、Cu6Sn5两层金属间化合物。而其钎料中所形成的金属间化合物,则基本上取决于钎料合金的成分。所不同的是,对Sn-3᥊8Ag-0᥊7Cu钎料合金来说,钎料基体组织中出现了Cu6Sn5和Ag3Sn两种金属间化合物,而Sn-3᥊5Ag钎料中只出现Ag3Sn。这主要是因为在再流焊接时,前者Cu的来源更丰富。另外,Sn-Zn钎料合金和Cu基材焊接时,和其他Sn基钎料合金所形成的界面反应相比有较大的差异。

在过去几十年里,Sn-Pb钎料在电子封装中广泛应用。当前无铅化已经成为钎料发展的必然趋势。由于对Sn-Pb钎料研究的可靠性数据丰富,无铅钎料的研究及开发还得依靠过去使用Sn-Pb钎料的经验。绝大部分Sn基钎料(除Sn-Zn系以外)与Cu的界面反应是封装器件与PCB焊盘的常见连接,经过液固反应之后其界面为连续层状的Cu6Sn5相。从热力学平衡分析,在Cu6 Sn5相与Cu焊盘之间应存在一层Cu3Sn相,该层非常薄以至常常在高精度的透射电镜中才能检测到。在随后老化(固态反应)条件下,Cu3Sn层随老化时间增加而长大。可以认为Cu3Sn是Cu6 Sn5与Cu之间反应形成的。Cu3Sn位于Cu和Cu6Sn5化合物层之间,其生长过程就是依靠元素之间的固相扩散。

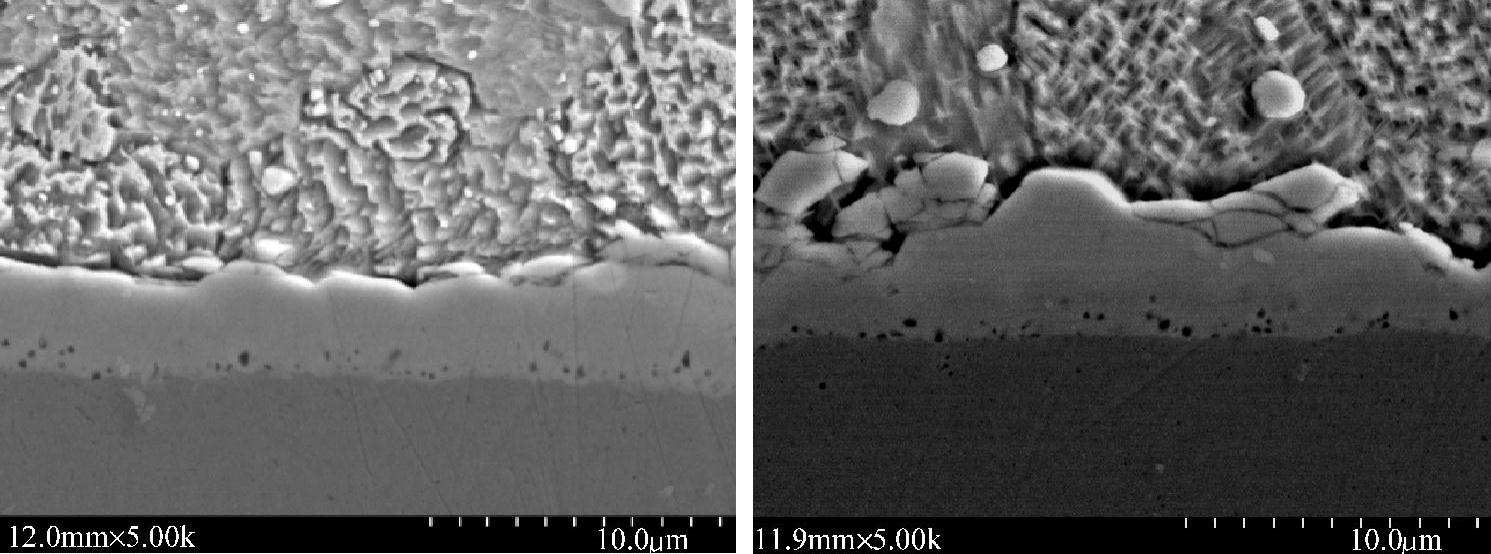

在焊接后的固相状态下,Sn元素和Cu元素的扩散仍继续进行,其中又以Cu通过化合物Cu3Sn和Cu6Sn5向钎料中的扩散为主。Cu和Sn的扩散是非平衡扩散(见图3-31),从原子水平上来看,由于基板中的Cu原子向钎料中扩散而在Cu基板表面上形成的原子空位并未被由钎料中扩散来的Sn原子占据,便会在Cu原子通过Cu3Sn的界面上形成一部分永久空位,这些空位聚集后便形成了Kirkendall孔洞。研究表明,在回流过程中就伴随有Kirkendall现象的发生;时效过程更是加速了Kirkendall现象的发生,并促使新的Kirkendall孔洞聚集长大,形成更大的孔洞。由于Kirkendall孔洞尺寸很小,在一般情况下不易观察,多数是在长时间的时效后才能观测到。Kirkendall孔洞的形成和长大会引起Cu侧Cu3Sn界面断裂失效。Cu/Cu3Sn界面上Kirkendall孔洞的生长和聚集,会严重影响到焊点的可靠性。

界面层的形态对连接的可靠性影响很大,特别是形成很厚的反应层时,可以认为形成了相同尺寸的缺陷,应尽可能避免。由于反应产物是金属间化合物层,比较脆,与引线、基板之间的线胀系数等性能差别很大,容易导致裂纹的萌生与扩展。因此,掌握界面反应层的形成和成长的机理,对焊点在服役条件下的可靠性尤为重要。虽然所有反应层几乎都是ε-Cu3Sn/η-Cu6Sn5两层结构,但成长规律存在明显的差异,这跟反应温度、合金元素、基板种类、应力、电迁移等情况都有关联。

图3-31 Sn-Cu界面反应组织的SEM照片

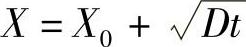

在固态反应中,金属间化合物的增长主要遵循扩散控制机制,即

式中X——IMC的厚度;

X0——焊接产生的IMC厚度;

D——生长速率;

t——反应时间。

液态和固态条件下的IMC生长速率之间存在着巨大差别,这主要是由于原子在液态和固态条件下的扩散速率不同所造成的。在液态焊锡中,Cu原子的扩散速率约在10-5cm2/s,而在接近熔化的固体钎料中,Cu原子的扩散速率约为10-8cm2/s。

3.Sn基钎料与Ni的界面反应

镀镍在电子元器件中应用很广,Ni涂覆层具有表面较平,稳定性高,寿命长,可焊性好等优点。Ni涂覆层的性能不仅受工艺方法(如电解镀或无电解镀)的影响,还受到磷含量(质量分数)的影响[磷(P含量1%~5%)、中磷(P含量6%~10%)和高磷(P含量>10%)]的影响。这对研究其界面反应的影响因素增加了一些复杂性。

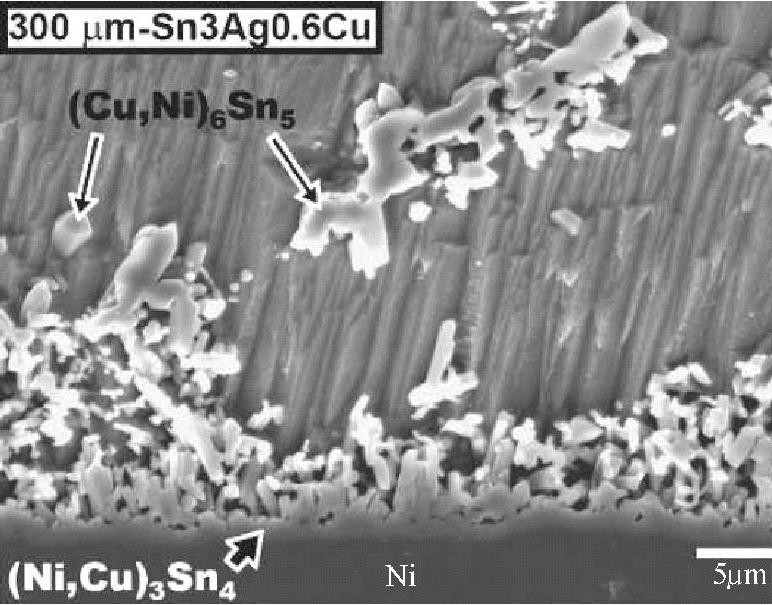

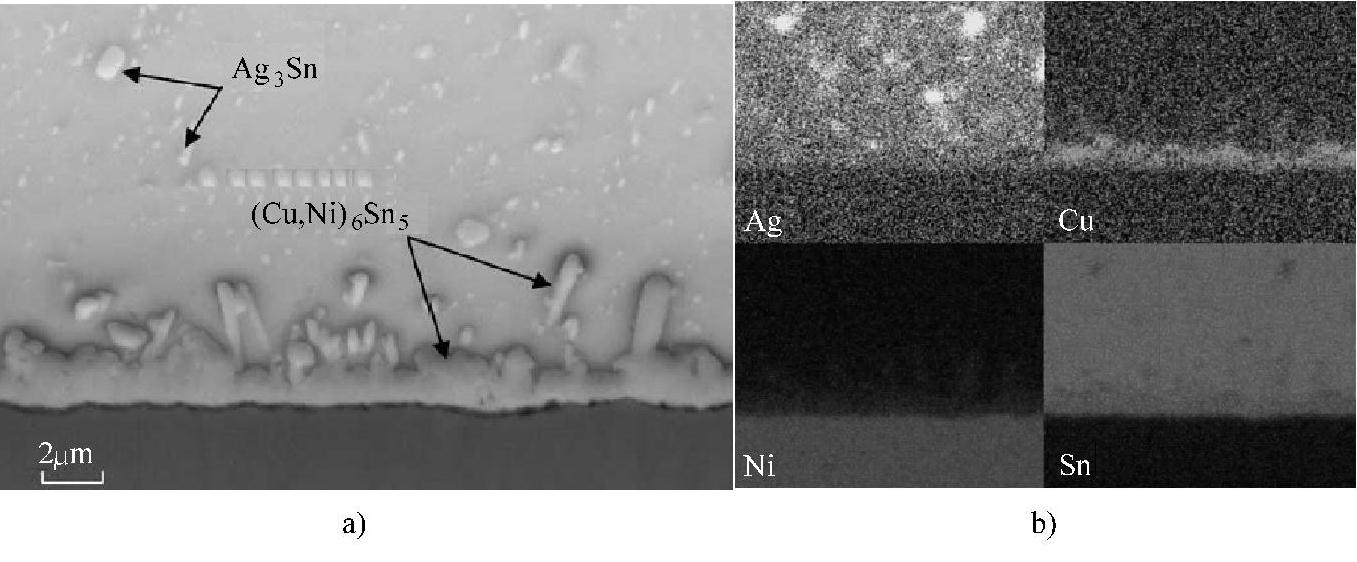

一般来说Ni是稳定的,其界面反应层与Cu相比是相当薄的,晶粒比较细。其线胀系数(CTE)为12᥊96×10-6/℃,比Cu的线胀系数(16᥊56×10-6/℃)小。Ni作为可焊接的阻挡层能阻挡Cu向钎料中扩散。经过焊接和老化,Ni与Sn-Pb和Sn-Ag等合金形成了Ni3Sn4金属间化合物。在其他情况下,如Sn-Ag-Cu钎料合金焊接时,也能在形成的(Ni,Cu)3Sn4金属间化合物上形成(Cu,Ni)6Sn5(见图3-32)。图3-33所示为Ni-Sn二元相图,从图中可以推测出其在再流焊接后的界面反应层的构造规律是Ni侧-Ni3Sn-Ni3Sn2-Ni3 Sn4。其中,Ni3 Sn是不能观察到的。

图3-32 Sn-Ag-Cu钎料与Ni基板界面反应后的组织

图3-33 Ni-Sn二元相图

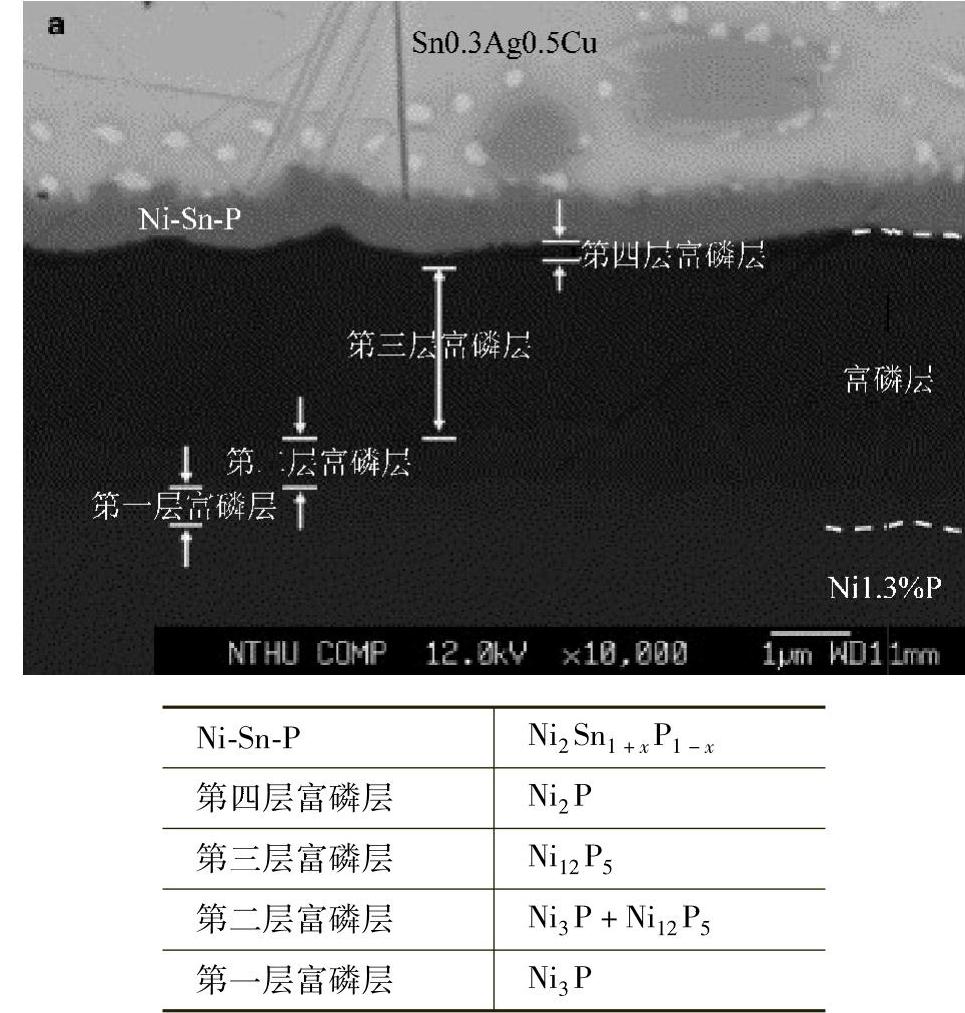

在无电解镀Ni-P合金的情况下,从镀层Ni向钎料侧通过扩散过程形成了Ni3Sn4和薄的Ni2P。由于在与Sn的反应中消耗了Ni,多余的P就积累在IMC界面,而导致了富P层(Ni3P+Sn)的出现。在Ni3Sn4和富P的Ni层界面上由于Sn扩散进入IMC层后,在MC层上的钎料里就容易出现Kirkendall空洞。这会使该界面附近的接合强度低而容易发生接触不良和劣化,即所谓黑盘。因此,充分理解镀层的状态和再流焊接条件,对进行工艺过程控制是非常重要的。

Sn-Ag-Cu钎料与Ni-P镀层界面反应及时效后的组织分布见图3-34,Sn-Ag-Cu/Ni-P界面反应后的元素分布见图3-35。

图3-34 Sn-Ag-Cu钎料与Ni-P镀层界面反应及时效后的组织分布(https://www.xing528.com)

图3-35 Sn-Ag-Cu/Ni-P界面反应后的元素分布

4.Sn基钎料与Ni/Au镀层的界面反应

Ni/Au镀层就实质而言,镀Ni是主体,它构成了在焊接过程中基体Cu和钎料之间的阻挡层,以阻挡Cu向钎料中扩散。在焊接中虽然Ni层能形成比Cu层要稳定得多的钎料连接,但Ni在空气中容易氧化,因而镀Au层可作为Ni的保护层,以防止Ni层钝化。

如果Au层很薄,它能很快熔解在熔融的钎料中,从界面移出,从而可以忽略Au的脆性带来的不利影响;如果Au层不是很薄,则必须要考虑其脆性的影响。在同样的过热情况下,Au溶解进Sn的速度比溶解进Sn-Pb钎料合金中要快得多。对于Sn-Ag共晶钎料合金也是这样,而且在Sn-Ag共晶合金中Au的溶解度高于Sn-Pb共晶合金。

获得Ni/Au涂覆层通常有两种工艺方法:

(1)电解Ni/Au(EG)工艺 电解Ni/Au包括一个电解的Ni内层和一个电解的Au外层,通常将其称为EG。EG工艺中Ni层厚度为3.25~5μm,而Au的厚度则取决于其应用场合:焊接应用时需要0.025~0.325μm的硬金;而做连接用时,需要0.25μm的硬金;用做引线键合时,则需要0.25μm的软金。在焊接应用中,如果钎料中Au的含量(质量分数)超过3%,Au的脆性便会表现出来,这种含量大致相当于0.25μm的Au层厚度。因此,如果Au层厚度能控制在0.025~0.325μm,便能有效地控制Au的脆性。EG工艺在润湿能力和针孔方面表现出了较好的性能,剪切强度中等,对老化、助焊剂成分、再流气氛等方面不敏感。

(2)非电镀Ni/浸Au(ENIG)工艺 非电镀Ni(又称为化学镀Ni)和浸Au工艺,通常称为EPIG。非电镀Ni/浸Au(ENIG)工艺是PCB上最常用的形式,化学镀镍层厚度为3~5μm,P6%~10%,无定形结构,非磁性。化学镀金纯度为99.99%的薄金层(又称为浸金、置换金),厚度为0.025~0.1μm。化学镀厚金层(又称还原金)厚度为0.3~1μm,一般为0.5μm左右,镀层硬度为60HV0.1,它应在薄金层上施镀。

ENIG工艺是在PCB涂覆阻焊层(绿油)之后进行的。它既可以压焊(绑定),又适用于高温焊接。它向PCB提供了集可焊、导通、散热功能于一身的理想镀层,镀层厚度均匀一致性可达施镀的任何部位,且设备和操作都不复杂。对ENIG工艺最基本的要求是可焊性和焊点的可靠性,需经受2~3次再流焊接。因为ENIG Ni/Au控制不合适,薄且多孔的Au层会导致Ni表面氧化,使焊点的焊接质量不可靠。而Ni的厚度和Ni中P的含量对焊接的可靠性也有明显的影响,如导致黑盘、涂覆不完整、外部裂化等。焊盘发黑表明ENIG工艺形成了质量很差的钎料连接,当这部分焊点断裂后,露出的焊盘表面是黑色的。黑盘缺陷是由于极度活跃的浸Au腐蚀溶液改变了相邻表面Ni-P的微结构,使其变成了非润湿的边界面而形成的。

Ni-Au层的Au在焊接过程中完全溶入液态钎料中。因此,它对界面层的形成没有贡献,最后还是和Ni镀层一样,由Sn和Ni反应形成Ni2Sn4等组成的界面合金层。但是,当钎料合金中含有Zn时,则会形成Au-Zn化合物,当Au镀层比较厚时就会对润湿性带来不利影响。

5.Sn基钎料与Ni/Pd/Au镀层的界面反应

Pd和Au一样是贵金属,它作为有潜力的表面涂层,在下述几方面优于Au:

1)价格比Au便宜。

2)密度比Au低(N为12.02g/cm2,Au为19.32g/cm2)。

3)抗拉强度比Au高35%。

4)硬度为250~290HV,为Cu的两倍,Au的三倍,更适合接触应用。

5)在Sn-40Pb中溶解率比Au慢(Pd为0.01μm/s,Au为5μm/s),因此对焊点的掺杂不敏感。

与Ni/Au、Ni/Ag涂层相比,由于Pd涂层的针孔率远远低于Ni/Au和Ni/Ag,故Pd表现出了良好的焊接性和稳定性。在Pd层上加镀一层闪Au层能进一步提高存储的稳定性。非电镀Pd涂层工艺,主要是带闪Au或不带闪Au的一个自动催化过程。其中带闪Au厚度<0.025μm,用做焊接时的Pd层厚度为0.025~0.225μm,典型值为0.1~0.15μm,用作引线键合时厚度约为0.6μm。

与HASL工艺相比,厚度0.1~0.15μm的纯Pd层能提供高度焊接化处理。在波峰焊或再流焊时,Pd层在钎料中分解,以悬浮形态保持。在钎料和基体金属界面所形成的金属间化合物是Cu-Sn。Pd的可焊能力可和Ni-Au相比拟。其突出优点是其寿命长,在加速老化试验后N的性能好于Au-Ni。这是因为Pd充当着热和扩散的阻挡层,而Au或Ag则允许Ni或Cu穿过其扩散至表面。既然Cu不能直接扩散穿越Pd,所以Pd可以直接涂覆在Cu上,以保护Cu不被氧化。

带有浸Au或没有浸Au的非电镀NiPd涂覆层,相对于ENIG是一个较便宜的替代工艺。由于Cu不能直接扩散穿越Pd层,所以在Cu上直接涂覆一薄Pd层,就足够作为焊接性的终端处理层。

在NiPdAu工艺中,Ni层典型厚度为2.5~5μm;在其上的非电镀N层厚度为0.125~0.25μm,典型值为0.15~0.2μm,浸Au层厚度<0.025μm。如果Pd层厚度增加到0.325~0.5μm,其表面就成为可焊接的。如果处理工艺合适,Ni/Pd的焊接能力要好于Ni/Au,这是由于Pd层的针孔要小于Au,使Ni的扩散发生概率下降。

Pd在Sn基钎料合金中的溶解要比Au困难,这就要求Pd非常薄,以避免Ni和钎料之间出现微弱界面层。因此,Pd层厚度应该在0.025~0.5μm之间,这样薄的Pd层极易受到摩擦等的破坏,而使Ni层暴露出来,这对Ni表面的焊接性是有害的。目前非电镀Pd层厚度大约为0.15~0.2μm。

Sn-Ag-Cu/Ni-Pd-Au的界面显微组织见图3-36。

6.Sn基钎料与OSP保护金属的界面反应

OSP工艺是通过化学的方法,在裸铜表面形成一层薄膜。这层膜具有防止氧化、耐热冲击、耐湿性好等优点。因而,在PCB制造业中,OSP工艺可替代热风整平(HASL)技术。OSP工艺生产的PCB板比热风整平工艺生产的PCB板具有更优良的平整度和翘曲度,更适应电子工业中SMT技术的发展要求。有机预钎剂涂覆工艺简单,价格具有竞争性,焊接性和护铜性都可以满足PCB经受二次或三次耐热焊接的考验。目前PCB上使用的OSP主要有:苯并三唑、咪唑、衍生式苯并咪唑等。

某些环氮化合物很容易和清洁的铜表面起反应,生成的钢的复合物可以使PCB保存期超过一年。当焊接加热时,Cu的复合物会很快分解,只留下裸铜。因为OSP只是一个分子层的厚度,而且焊接时会分解,所以不会有残留物或污染问题。OSP膜本身不具备助焊能力,在波峰焊之前应保证孔内涂上足够量的助焊剂和保证有足够的预热时间,以使孔内OSP膜被彻底溶解掉。

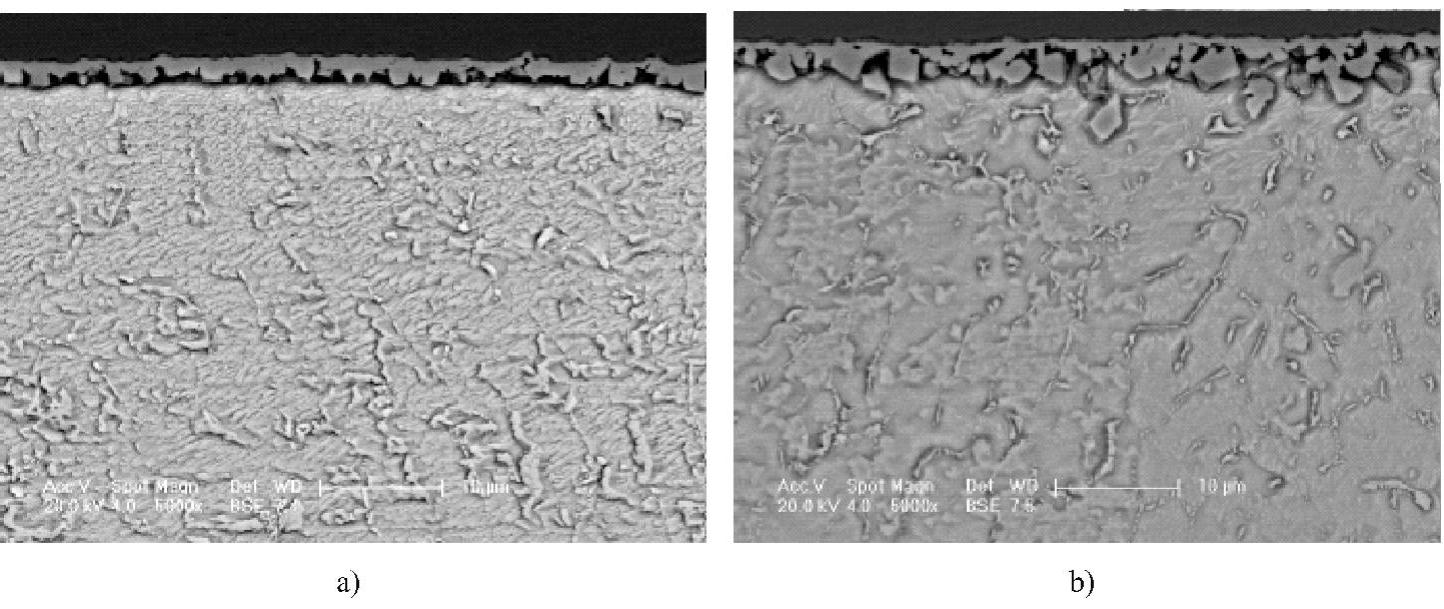

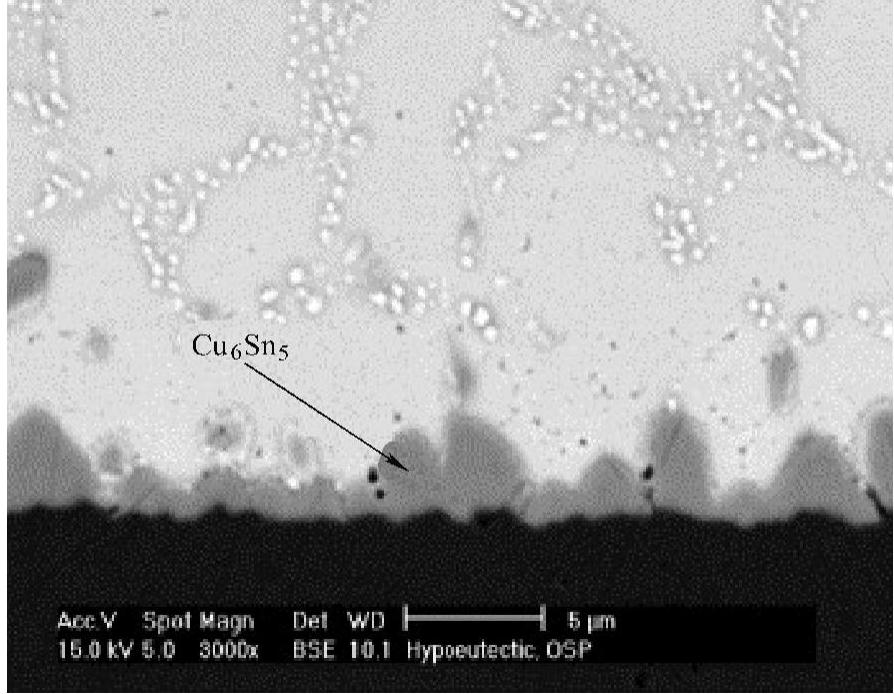

采用OSP工艺的PCBA在施焊过程中,首先由于助焊剂和温度的联合作用,使OSP和Cu反应形成的铜的复合物分解,在Cu箔表面留下润湿性非常好的活性Cu层,和钎料合金发生冶金反应。所生成的界面反应层(见图3-37)和前面已介绍的Sn基钎料合金和Cu的反应完全一样。

图3-36 Sn-Ag-Cu/Ni-Pd-Au的界面显微组织

图3-37 Sn-Ag-Cu钎料与镀有OSP的Cu基板的界面反应组织

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。