1.芯片凸点的制作

芯片上凸点的作用除了连接芯片以及基板以外,还主要有:在芯片和载带间形成间隔,防止引线和芯片发生短路;覆盖芯片的Al焊盘,防止腐蚀和污染;为键合工艺提供可变形、可延展的应力缓冲结构。

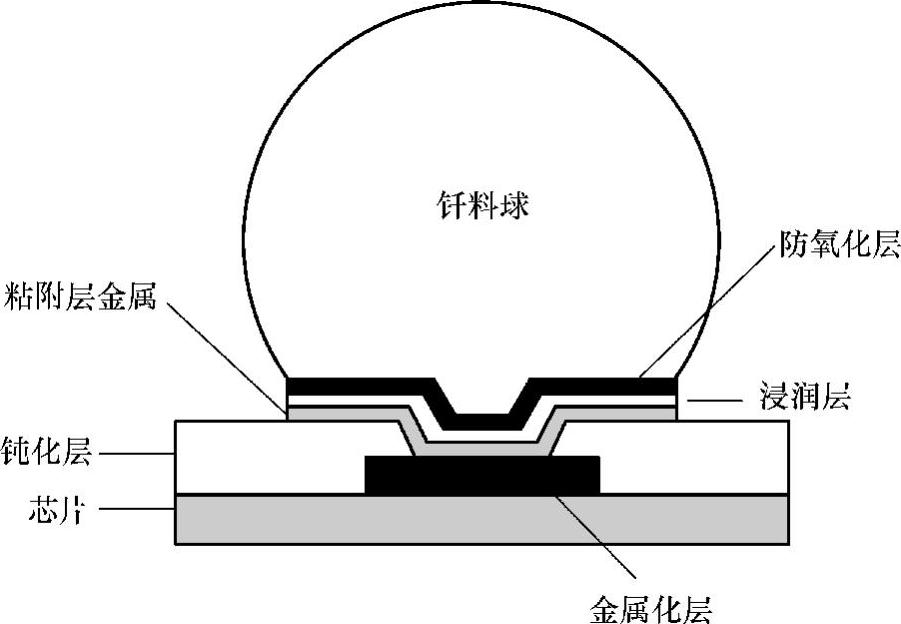

凸点结构如图2-8所示,制作凸点时,首先要在芯片I/O金属焊盘上淀积一层底部金属层(UBM),通常由以下三层组成:

1)粘附层与铝、硅薄膜层和钝化层的粘附性好,确保和铝、硅薄膜层之间形成欧姆接触,且线胀系数相近,热应力小。一般选用Cr、Ti、V、Ti、W等。

2)阻挡层能阻止钎料与金(或铝)和Si材料之间相互扩散,常选用Ni、Cu、Pd、Pt等。

3)焊点浸润层能和焊点材料相浸润,可焊性好,并且不形成有害于焊接的金属间化合物,能保护Ni、Cu等不被氧化、沾污,常选用很薄的Au或Ag膜或Au的合金膜。

由于不能找到一种材料可同时满足上述三方面的要求,所以通常UBM均由三层金属膜组成。焊球的材料主要根据需要采用不同的软钎料。

图2-8 凸点结构

2.基板金属焊区制作

要使倒装芯片(FCB)与各类基板的互连达到一定的可靠性的要求,关键在于需要安装互连FCB的基板金属焊区需要与芯片凸点一一对应,并且与凸点金属具有较好的压焊或钎料浸润特性。

使用FCB的基板一般有:陶瓷、Si基板、PCB环氧树脂基板。基板上的金属层有:Ag/Pd、Au、Cu(厚膜工艺)、Au、Ni、Cu(薄膜工艺)。薄膜陶瓷基板的金属化工艺采用“蒸发或溅射→光刻→电镀”的方法实现,在这种方法下可制作109m线宽或金属化图形;而厚膜工艺只能满足凸点的尺寸或间距较大的凸点芯片的FCB要求。目前通常采用厚膜/薄膜混合布线,为达到FCB对任何凸点芯片的要求,需在基板顶层采用薄膜金属化工艺。

至于PCB金属化,一般情况下是针对SMT贴装SMD而制作的,其线宽或间距约几百微米。因此,直到目前芯片贴装的线宽或间距仍难以缩小。适合凸点尺寸或间距较大的凸点芯片FCB。今后伴随着PCB布线以及SMD安装密度要求的不断提高,多层PCB也将从材料、设计及制造工艺技术方面进行进一步的改进,同时FCB凸点芯片在PCB上的动态分量分析(DCA)水平也会相应得到提高。

3.倒装焊接

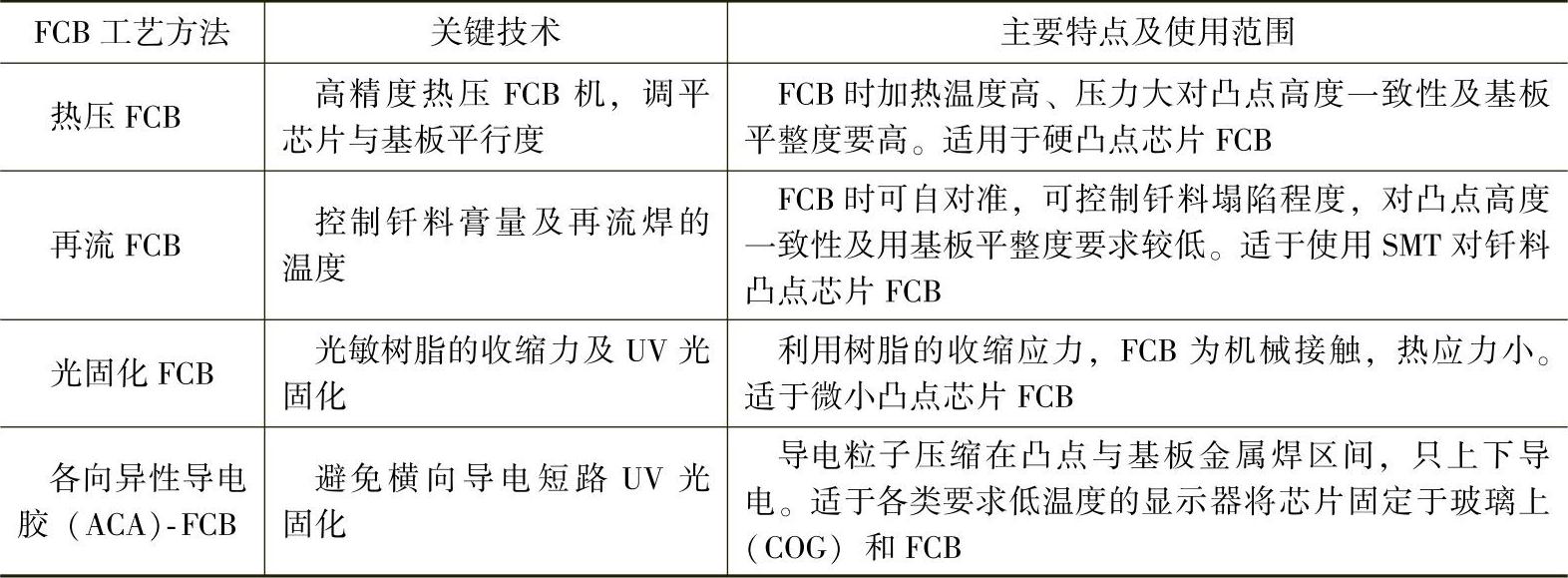

倒装焊接的工艺方法主要有以下几种:热压焊倒装焊法、再流焊倒装焊法、环氧树脂光固化倒装焊法、各向异性导电胶粘贴倒装焊法。

(1)热压焊倒装焊法 这种方法是利用倒装焊接机完成对硬凸点、CuC凸点、Ni/AuCu凸点、Cu/Pb-S凸点的倒装焊。倒装焊接机是一种精密设备,它由光学摄像对位系统、捡拾热压超声波焊头、精确定位承片台和显示屏等组成。首先将FCB的基板置放在承片台上面,使用捡拾焊头捡拾带有一路光学摄像头对着基板上的焊区,分别对其进行调准对位,并显示到屏幕上。直到调准对位达到要求的精度以后,就可以落下压焊头进行压焊。使用倒装焊机完成对硬凸点的芯片连接,压焊头可加热并带有超声波,同时承片台也需要加热,所加温度、压力和时间与凸点的金属材料、凸点的尺寸有关。但这种方法对FCB的芯片与基板的平行度要求非常高,如果不平行的话,焊接后的凸点形变就有大有小,从而导致拉力强度也有高有低,甚至有的焊点可能达不到使用的要求,因此调节芯片与基板的平行度对焊接质量十分重要。

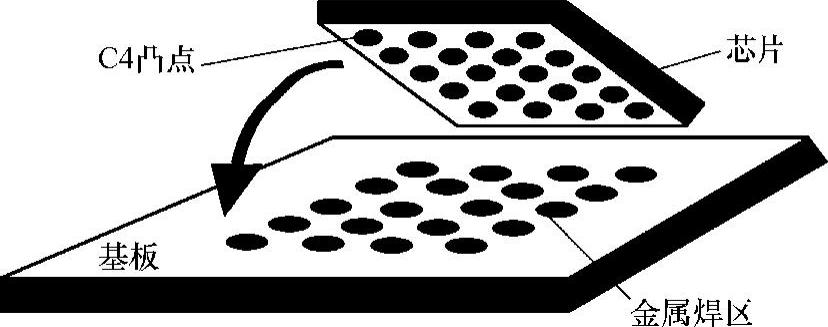

(2)再流焊倒装焊法——C4技术 这种焊接方法专对各类Pb/Sn焊接凸点进行再流焊接,即可控塌陷芯片连接(C4)。因此这种FCB方法技术称为C4技术,如图2-9所示。(https://www.xing528.com)

图2-9 C4倒装焊技术

可控塌陷芯片连接技术是国际上最为流行的并且最具有发展潜力的钎料凸点制作及其FCB技术,因为它可采用SMT在PCB上直接芯片贴装并FCB,C4技术倒装焊的特点是:

1)既可与光洁平整的陶瓷/Si基板金属焊区互连,也能与PCB板上的金属焊区互连。

2)C4芯片凸点采用高熔点钎料,PCB焊区则采用低熔点钎料,倒装焊再流时,C4凸点不发生变形,可弥补基板缺陷产生的焊接问题。

3)Pb/Sn钎料熔化再流,表面张力会产生“自对准”效果,倒装焊时对准精度要求大为降低。

4)可以用常规的SMT贴装设备在PCB上贴装焊接凸点芯片,从而达到工业规模生产的目的。

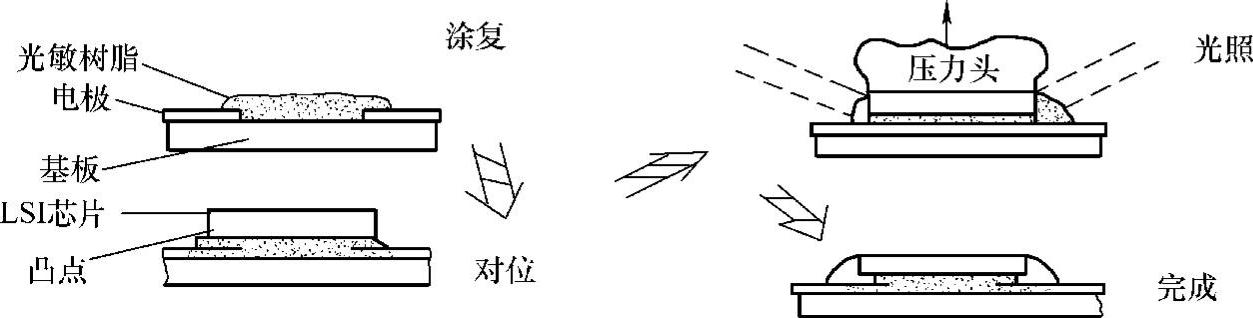

(3)环氧树脂光固化倒装焊法 这是一种微米凸点倒装焊接,与一般的FCB不同的地方在于,它是利用光敏树脂固化时产生的收缩力来将凸点与基板上的金属焊区牢固地互连在一起的,因此环氧树脂光固化不是“焊接”,而只是“机械接触”。这种FCB也称作机械接触法。其工艺步骤为:在基板上涂光敏树脂→芯片凸点与基板金属焊区对位贴装→加紫外(UV)光并且加压进行光固化,从而完成芯片的倒装焊过程,见图2-10。

图2-10 环氧树脂光固化倒装焊法

光固化的树脂为丙烯基系,UV的光强为500mW/cm2,光照固化时间为3~5s,芯片上的压力为1~5g/凸点。这种工艺的特点为:工艺比较简单、成本较低、不需要昂贵的设备投资,是一种非常有发展前途的倒装焊技术。

几种倒装焊工艺特点及比较见表2-1。

表2-1 倒装焊工艺特点及比较

微电子焊接技术除了应用于封装级别的芯片焊接以外,电子组装中的软钎焊技术是目前微电子焊接技术发展的主流。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。