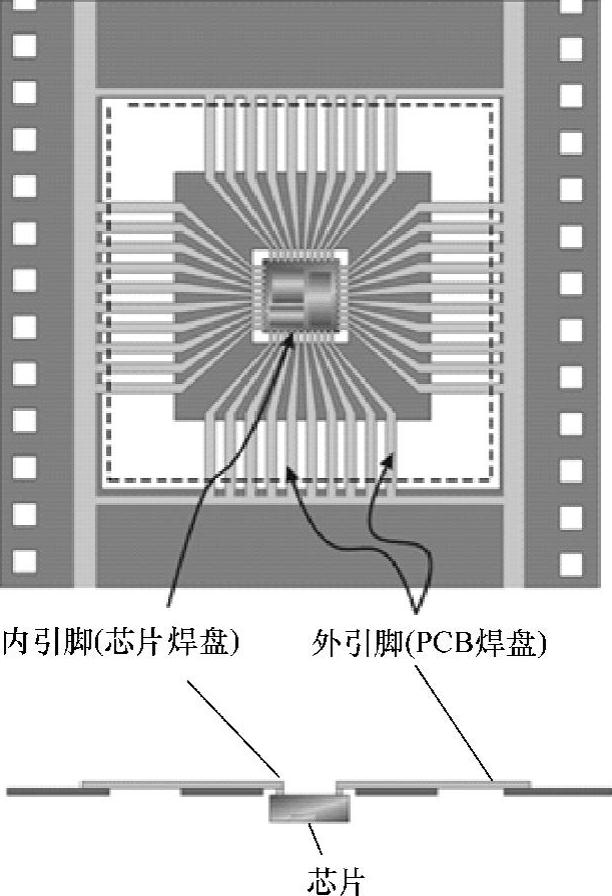

一个大规模集成电路的引线至少有60~80根,其焊点起码有100个以上。引线键合技术已经不太适应多引线引脚的互连。TAB技术是为弥补引线键合技术的不足而发展起来的芯片互连技术。TAB技术是在框式引线焊接技术的基础上发展起来的。与引线键合技术相同,载带自动键合技术也是将1C裸片贴到基片上进行连接的方法,典型的TAB封装结构如图2-4所示。

该技术与引线键合技术相比具有以下优点:

1)TAB结构轻、薄、小,封装高度不足1mm。

2)TAB的电极尺寸、电极和焊区间距均比引线键合要小得多。TAB的封装间距通常为50μm,可以达到20~30μm。

3)相应可容纳更多的I/O引脚数。

4)TAB的引线较短,且无弧度,电感分布要比引线键合的小得多,这使得TAB互连的超大规模集成电路能够获得更好的高频特性。

5)TAB采用铜箔引线,其导热、导电性能更好,机械强度高。

6)TAB的键合强度比引线键合的要高得多,大大提高了互连可靠性。

7)TAB技术可使用标准的卷轴长带(100m),对芯片实行自动化多点一次焊接,同时,安装及外引线焊接也可以实现自动化生产,从而可实现规模化的大量生产,大大降低了生产成本。(https://www.xing528.com)

图2-4 TAB封装结构

正是因为TAB技术的上述优点,使得TAB互连技术得到了巨大的发展。但采用TAB技术的费用较高,一般多在超薄型产品中使用。

载带自动焊接的关键技术主要包括三个部分:

1)是芯片凸点的制作技术。

2)是TAB载带的制作技术。

3)是载带引线与芯片凸点的内引线焊接技术和载带外引线的焊接技术。焊接载带引线与芯片焊区凸点(内引线连接)、载带与芯片一起粘贴到基板上,把载带引线焊接到基板的焊区上(外引线连接)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。