伴随着板卡、元器件和钎料合金实现无铅化的同时,无铅化工艺也对电子组装设备提出了更高层次的要求(见图1-3)。其中钎料膏印刷机和贴片机经过一定的工艺优化过程,可以支持无铅工艺生产。改动较大的设备主要包括波峰焊炉、回流焊炉、检测设备以及返修设备等。

图1-3 无铅化带来的组装工艺挑战

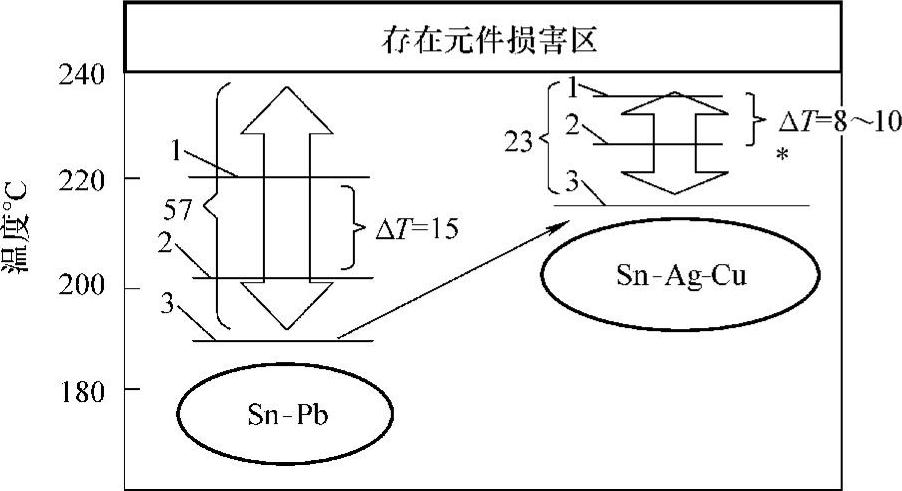

(1)回流焊炉 传统锡铅钎料的回流焊峰值温度最高约为225℃,但是采用Sn-Ag-Cu钎料时的峰值温度达到245℃左右,而这与回流焊的危险温度260℃(热敏感元器件的最高允许温度)分别相差35℃和15℃,无铅化使得回流焊工艺窗口收窄约57%,这就要求回流炉不仅要具有很好的热传导性能,以使不同热容量的PCB、元器件在回流时的表面温差达到最小,而且必须控温非常精确。因此,目前主流回流焊炉普遍采用的是热风对流式以及多温区控制,温区数最多可达上下各12~15个温区。温区越多,就越有利于回流曲线的精确控制和调整,满足温度爬升和下降变陡的要求。无铅回流焊炉一般也设置了两个及以上强制对流冷却温区,并且有的还采用了分层气流冷却系统,以使得回流焊接的冷却也处于受控状态。为防止高温下钎料膏发生氧化,PCB、元器件的氧化变色等问题,无铅回流焊炉还设置了氮气保护装置,它可以明显改善焊点的可靠性和外观,但相应地导致成本增加。

(2)波峰焊炉 波峰焊炉同回流焊炉一样也要求控温精确,最好在±l℃之内。预热区在一般情况下需要加长,以保证进入波峰焊之前,组装板保持住高温,并且温度达到均匀一致。锡炉内第一、二锡波之间的间隔尽量缩小,以此来防止温度下降过多。除此之外,钎料槽内的金属部分(如喷嘴等)易在高温下被高锡无铅钎料熔解腐蚀,为此要选择特殊的材料来防止其发生过快的腐蚀。(https://www.xing528.com)

(3)检测设备 同铅锡焊点相比,无铅焊点的表面比较粗糙、光泽较暗,当光源照射焊点时会产生漫反射,因此会干扰检测结果。除此之外,无铅钎料的润湿性较差,但表面张力却较高,不如锡铅钎料的流动性好,这将导致焊点形状不尽相同,从而要求自动光学检测(Automated Optical Inspection,AOI)设备必须能检测出焊点的不规则变化。

(4)返修设备 板卡上的脱焊、漏焊以及虚焊等缺陷,仍然需要手工焊接返修。目前所用的树脂芯无铅焊丝比锡铅焊丝较硬一些,且熔化速度较慢,因此,最基本的改进方法则是提高烙铁的功率和提供更高的温度。但是温度过高,又可能导致元器件的损坏、焊剂加速胶着、锡氧化、器件引线端镀层消失、焊盘剥落等问题,影响手工焊接质量。这是当今无铅手工焊接技术面临的一大挑战。为了解决这一难题,如今在日本市场上出现了一种新型无铅树脂芯焊丝产品,它是在树脂芯钎料丝中加入一种专门开发的耐热性助焊剂,并将其含量(质量分数)增加到3%~4%。在400℃高温下的测试结果表明,这种无铅焊丝具有良好的延展性。无铅生产PCB返修工作站也在不断提升其技术含量,例如通过采用全闭环控制系统对温度进行精密控制,从而达到非常理想的热量分布。返修工作的概念不再仅仅是简单的修理,而是指模拟产品初始的生产工艺,采用与初始生产工艺标准几乎同样的标准来全面、可靠地恢复产品的全部特性。

总而言之,电子组装无铅化已经得到推广应用,取得了一定的成功,但仍有许多问题尚待研究探索。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。