电子组装中的焊接一般采用以锡基钎料为连接材料的软钎焊技术,软钎焊方法有许多种,但适合自动化、大批量生产的主要是波峰焊和再流焊技术。

1.波峰焊

波峰焊(Wave Soldering)是通孔插装最常用的焊接方法。组装板一般被放在一夹具上,该夹具夹着组装板通过波峰焊接机,要经历助焊剂的供给、预热区域、焊峰焊接以及与助焊剂类型有关的清洗过程。在进行波峰焊接时,板的底部刚好碰到钎料,所有元件的引脚同时被焊接。钎料和板的整个底面接触,但只是没有阻焊剂的板上金属表面才被钎料润湿。波峰焊有时采用氮气等惰性气体来提高钎料的润湿性能。

波峰焊技术适合于插装型电子线路的规模化生产,在当前的电子工业中具有重要地位。但随着IC电路向高密度、小型化的发展,体积更小的表面贴装型电路所占的比例越来越大。在焊接形状变化多样、管脚间距极小的元件时,波峰焊技术则有着一定的局限性。与此相对应的再流焊技术越来越显示出其重要性。目前波峰焊技术的主要发展方向是适应无铅焊接的耐高温波峰焊。

2.再流焊

再流焊(Reflow Soldering)就是通过加热使预置的钎料膏或钎料凸点重新熔化(即再次流动)来润湿金属焊盘表面,从而形成牢固连接的过程。常用的再流焊热源有热风、红外辐射、热板传导和激光等。

再流焊温度曲线的建立是再流焊技术中一个非常关键的环节。按照焊接过程各区段的作用,一般将其分为预热区、保温区、再流区和冷却区四个阶段。预热过程是为了用一个可控制的速度来提高温度,以减少元件和板的热损坏。保温主要是为了平衡焊接表面温度,使表面组装组件(Surface Mount Assembly,SMA)上所有元件在这一段结束时具有相同的温度。再流区域里加热器的温度设置得最高,使组件的温度快速上升至峰值温度,一般推荐为钎料膏(焊膏)的熔点温度再加20~40℃。而冷却过程使得钎料在退出加热炉前固化,使得到的焊点明亮、具有好的外形和低的接触角度。

目前,再流焊工艺中比较成熟的是热风再流焊和红外再流焊。随着免清洗和无铅焊接的要求,出现了氮气焊接技术。再流焊成为适应无铅焊接耐高温技术的重要发展方向。

3.连接对象

(1)元器件

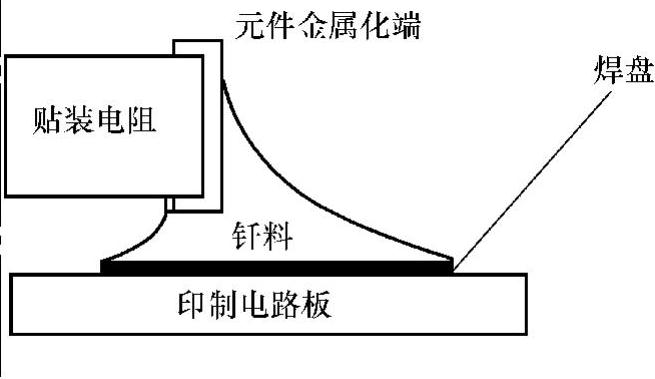

1)电阻器。电阻是表面组装组件之一,属于表面组装无源组件,主要供给厚膜、薄膜电路作为外贴组件用。按照特性及电阻材料分类可分为厚膜电阻、薄膜电阻及大功率线绕电阻器;按照外形结构分类可分为矩形片式电阻、圆柱形片式电阻、异形电阻器、片式微调电位器等。常见的片式电阻焊点如图1-2所示。

根据国家标准的规定,电阻器的型号由以下四部分组成:

第一部分:主称,用字母表示,表示产品的名字。如R表示电阻,W表示电位器。

第二部分:材料,用字母表示,表示电阻体用什么材料组成,T为碳膜、H为合成碳膜、S为有机实心、N为无机实心、J为金属膜、Y为氮化膜、C为沉积膜、I为玻璃釉膜、X为线绕。

第三部分:分类,一般用数字表示,个别类型用字母表示,表示产品属于什么类型。1为普通、2为普通、3为超高频、4为高阻、5为高温、6为精密、7为精密、8为高压、9为特殊、G为高功率、T为可调。

图1-2 常见的片式电阻焊点

第四部分:序号,用数字表示,表示同类产品中不同品种,以区分产品的外形尺寸和性能指标等。

2)电容器。电容器是一种能储存电能的元件。表面组装电容器目前使用较多的主要有陶瓷系列(瓷介)的电容器和钽电解电容器两种。

3)电感器。表面组装电感器是继表面组装电阻器、表面组装电容器之后迅速发展起来的一种新型无源元件。它不仅是表面组装技术的重要基础元件之一,而且在“微组装技术”中也将发挥重要作用。但其由于受线圈制约,片式化进度慢于电阻器和电容器,片式化率也相对较低。尽管如此,电感器的片式化仍取得了很大的进展,不仅种类繁多,而且相当多的产品已经系列化、标准化,并已批量生产。

4)集成电路。随着微电子技术的继续发展,器件的速度和延迟时间等性能对器件之间的互连提出了更高的要求,由于互连信号延迟、串扰噪声、电感电容耦合以及电磁辐射等影响越来越大,高密度封装的IC和其他电路元件构成的功能电路已不能满足高性能的要求。目前,电子元器件日益向片式化、微小化、复合化、模块化和基板的内置化方向发展,IC的封装由单一芯片的QFP、BGA向CSP(Chip Size Package)、晶圆级封装(Wafer Level Package,WLP)和系统级封装(System In a Package,SIP)发展,无源器件由表面单个器件的贴装发展到由相同的若干个无源元件集成(Integrated Product Development,IPD),实现封装由2D的平面设计到3D的立体空间设计的飞跃,从而使得器件封装体积更小型化,产品PCB设计更简单化,实现更高速度、更高密度和更低成本的目标。(https://www.xing528.com)

(2)印制电路板 印制电路板又称印刷电路板,是电子元器件电气连接的提供者。它的发展已有100多年的历史了,它的设计主要是电子元器件布局版图设计。在形形色色的现代电子产品中,无论是家用电器、计算机、手机,还是军事武器、航空航天设备,都是由各种各样的电子元器件组合起来的。采用印制电路板的主要优点是大大减少布线和装配的差错,提高了自动化水平和生产劳动率。印制电路板是由绝缘基板、连接导线和装配电子元器件的焊盘组成的。在印制电路板的绝缘基板上,有序地分布着大量的导电线路。这些线路代替了复杂的布线而方便地实现了电路中各个元器件的机械连接和电气连接,提高了生产效率,缩小了组装体积,降低了生产成本,提高了电子设备的质量和可靠性。

1)印制电路板的种类。根据不同的目的,印制电路板有很多种分类方法:

①根据印制电路板基材强度分为刚性印制电路板(Rigid Printed Board)和柔性印制电路板(Flexible Printed Board)以及刚柔性印制电路板(FIex-Rigid Print Board),即利用柔性基材,并在不同区域与刚性基材结合制成的印制电路板。

②根据印制电路板导电图形制作方法可分为减成法印制电路板(Subtractive Board)和加成法印制电路板(Additive Board)。

③据印制电路板基材分为有机印制电路板(Organic Board)和无机印制电路板(Inorganic Board)。常规印制电路板都是有机印制电路板,主要由树脂、增强材料和铜箔三种材料构成。树脂材料有酚醛树脂、环氧树脂、聚酰亚胺、BT树脂等。无机印制电路板即通常所说的厚薄膜电路,由陶瓷、金属铝等材料构成,无机印制电路板广泛用于高频电子仪器。

④据印制电路板孔的制作工艺分类分为孔化印制电路板(Plating Through Hole Board)和非孔化印制电路板(Non-plating Through Hole Board),两者的区别在于印制电路板孔是否采用孔金属化工艺。

⑤根据印制电路板导电结构分类

a.单面印制电路板(Single-Sided Print Board,SSB)是仅有一面有导电图形的印制电路板。因为导线只出现在其中一面,所以称这种印制电路板为单面印制电路板,简称单面板(Single-Sided,SS)。单面板在设计线路上有许多严格的限制,因为只有一面,要求在布线时不能交叉而必须绕独自的路径,所以只有在简单的电路中才予使用。

b.双面印制电路板(Double-Sided Print Board,DSB)是两面上均有导电图形的印制电路板。这种印制电路板的两个面都有布线。不过要用上两面的导线,必须要在两面间有适当的电路连接才行。这种电路间的“桥梁”叫过孔(Via)。过孔是在印制电路板上充满或涂上金属的小洞,可以与两面的导线相连接。因为双面板的面积比单面板大一倍,而且布线可以互相交错(可以绕到另一面),所以更适合用在复杂的电路上。

c.多层印制电路板(Multilayer Print Board,MPB)由三层或三层以上导电图形与绝缘材料交替粘接在一起,层压而制成的印制电路板,简称多层板,要求层间导电图形按需要互相连接。多层板经常使用数个双面板,并在每层板间放进一层绝缘层后粘牢(压合)。板子的层数就代表了独立的布线层的层数。通常层数都是偶数,并且包含最外侧的两个层。大部分的计算机主机板都是4~8层的结构,不过技术上是可以做到近100层的。大型的超级计算机大多使用相当多层的主机板。因为印制电路板中的各层都紧密地压合在一起,所以一般不太容易看出实际数目。

2)在当今微电子焊接技术无铅化的技术浪潮下,适应无铅焊接的印制电路板需要考虑以下三个问题:薄膜材料的可靠性、卤素含量和表面镀层的焊接性。

①卤素含量。卤素通常用作印制电路板中的阻燃材料。欧盟《电子电器设备中限制使用某些有害物质指令》(Restriction of the Use of Certain Hazardous Sub-stances in Electrical and Electronic Euipment,以下简称“RoHS指令”)指令中要求剔除特定的卤素,尤其是聚溴联苯和多溴联苯醚。然而,目前印制电路板中常用的含卤素材料是四溴双酚A,而这种材料不在RoHS指令要求的范围内。无卤素印制电路板比传统印制电路板材料价格更贵,其高频表现还需要进一步评估。

②表面镀层。对于热风整平镀层(Hot Air Solder Leveling,HASL)替代表面镀层,已经开展了很多年的研究,主要问题是热风整平镀层固有的质量不够稳定。比如,HASL镀层的厚度难以控制,因此影响波峰焊接。HASL镀层很薄的区域,Sn-Cu金属间化合物的形成会消耗Sn,致使这一区域丧失润湿性。HASL镀层表面不平整(呈圆顶状),造成了丝网印制钎料膏的体积量的不一致,导致细间距器件无法贴装。此外,与其他一些电镀工艺比较,HASL自身的加工工艺也并不易于清洁和控制,这为目前的无铅焊接转换中可替代表面镀层的开发提供了额外的动力。

晶须生长是一个需要关注的问题。有机物焊接保护(Organic Solderability Pre-servative,OSP)镀层可以提供一个平坦的表面,已经在生产中大规模实际应用了许多年。OSP和HASL相对于其他镀层,均属于低成本类型。OSP的缺点在于电路板经过储藏和处理以及多次回流焊接过程造成的焊接性的降低。化学镀Ni-Au可以为绝大多数应用提供良好的焊接性能和接触或转变界面,比如和Al丝的键合能力。当然,镀镍浸金(Electroless Nickel/Immersion Gold,ENIG)镀层需控制化学镀工艺以防止出现灾难性的“黑斑”失效。

简单地说,“黑斑”现象是由于镀金过程中Ni层出现氧化的现象,本质上是一种电化学反应中的电腐蚀过程。Ni层发生氧化的可能性取决于Ni层的显微组织,比如晶粒大小、晶态和非晶态,这些因素反过来又受镀Ni量和镀液化学成分(比如镀Ni镀液池中的P含量)的影响。举例来说,P含量的增加将导致Ni层由晶态转变为非晶态,并提高Ni层的抗氧化能力。化学镀Au池中的化学成分、镀Au过程的时间(与Au层厚度相关)、印制电路板外形等都可能影响Ni层的氧化,其中有一些还是影响“黑斑”出现概率的重要因素。印制电路板上与较大Cu焊盘连接的BGA器件的小焊盘,与连接其他器件的焊盘相比更易遭到“黑斑”困扰。因为与大焊盘连接,通过的电流密度相对较高,致使该小焊盘区域与大焊盘相邻时,比起它与小焊盘相邻时进行电化学反应,反应物消耗相对较快(如Au离子),本书第5章还将对“黑斑”产生原因和抑制措施作更深入的讨论。如果“黑斑”出现,焊接过程中钎料和焊盘之间的良好冶金结合就不会形成。同时,“黑斑”很难从印制电路板和焊点的目检中被发现。在印制电路板组装中,有“黑斑”的印制电路板虽然也会轻易地通过目检和功能测试,但使用时却造成钎料和焊盘脱离进而造成灾难性的失效。

对于高端应用,电镀Ni和Au(比ENIG昂贵)提供了一种更加可靠的表面镀层。Au镀层的厚度需要注意,因为钎焊过程中,过量的Au熔入钎料会造成“金脆”。电镀Ni-Au的应用可能会因印制电路板的布局和实际价格等因素而受到限制。对Ni-Au镀层的另一个考虑(还包括ENIG)是,Sn和Ni之间的界面通常比Sn和Cu之间的界面,总的来说更为脆性(Sn-Cu反应常见于Sn基钎料与OSP和Ag镀层之间)。就产品而言,这是需要考虑的地方(比如便携式产品),对这类产品而言其机械可靠性(比如跌落可靠性等),是非常重要的。

浸Ag(I-Ag)是最近开发的一种低成本的选择。浸镀是一个缓慢的过程,仅能提供非常薄的一层,几百个原子的厚度。浸Ag的焊接性、ICT探针测试、A1丝键合能力及接触或转换焊盘的表现力都不如Ni-Au好,但可以满足绝大多数应用的要求。对于浸Ag而言,正确的化学成分、厚度、表面形貌和Ag层中的有机物组成和分布等都必须仔细选择和确定。工艺控制中X射线荧光技术常用来监测表面镀层的厚度。校准仪器应该非常精确,尤其对于浸Ag镀层。处理和保存浸Ag镀层同样需要严格仔细。

根据无铅钎料的焊接性能,在新印制电路板测试中,浸Sn和ENIG镀层上的润湿性最好,I-Ag和OSP次之。经过存储和受热后,Sn的润湿性能下降最快,Ⅰ-Ag和OSP次之,而经过不同预处理和热照射,ENIG镀层的润湿性能依然良好。使用Ⅰ-Ag镀层的新印制电路板在最终回流焊接之前可以承受四次预无铅回流焊接,在最终的波峰焊接之前承受至少两次预回流焊接过程。相比之下,使用Sn镀层的印制电路板不能经历多次无铅回流焊接或波峰焊接过程,一次回流焊接就会导致润湿性能的下降,除非显著增加Sn层的厚度。

对于底板一类的产品,需要考虑选择适当的印制电路板的焊盘表面镀层,因为不同的镀层会对插入式转换接口产生影响。电镀Sn的塑性变形、表面镀层硬度、插针和通孔的尺寸误差、插针的设计(和匹配的物理性能),以及印制电路板物理性能等多种因素会对印制电路板上插入式转换接口处的插入力的大小产生影响(也影响随后的保持力)。但是不同焊盘镀层之间插入力的差异不是很大(<10%)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。