1.概述

由于半导体工业的快速发展,其线路尺寸急速缩小,使得其对测量及分析仪器的要求愈来愈高。传统的光学系统早已不能满足需求,而电子显微镜的应用则日渐广泛,尤其是扫描式电子显微镜(scanning electron microscope,SEM)因试片制备较简易、平面解像能(spatial resolution)佳、景深(depth of field)长,可清晰地显示三度空间像。另外亦可获得电场电压分布、电阻变化、电子空穴复合中心、荧光性质以及缺陷结构等资讯,若与X-ray光谱测量仪结合,如能量分散光谱仪(energy-dispersive spectrometer,EDS)或波长分散光谱仪(wavelength-dispersive spectorometer,WDS),则可探得化学元素组成。故SEM实为一快速又高性能的检验及分析工具,在半导体工业使用非常普遍。

另外,目前已有愈来愈多的不同检测仪器被发展出来。例如聚焦离子束(focused ion beam,FIB)、扫描探针显微镜(scanning probe microscope,SPM)、共焦光学显微镜(confocal microscope)等。其中FIB在半导体工业的应用已开始开花结果,有举足轻重的地位。因为FIB具有许多独特且重要的功能,能将以往在半导体设计、制造、检测及故障分析上许多困难、耗时或根本无法达成的问题一一解决。例如后面所述的精密定点切面(precision cross-sectioning)、晶粒(grain)大小分布测量、微线路分析及修理等。

第一部SEM是在1938年由德国Von Ardenne在穿透式电子显微镜(TEM)中加装扫描线圈而建造成。美国人Zworykin等人在1942年首先使用SEM来检验厚试片,此时的解像能(Resolution)为1μm。法国人Davone等自1946年亦开始发展SEM研究晶体阴极灾光测量。后来的发展主要是由Oatly于1948年在英国剑桥大学开始,他与Mc Mullan共同建造的SEM在1952年达到10 nm的解像能。至1960年Everhart和Thornley将闪烁器使用在记号收集上,使得信号—噪声比(signal-to-noise Ratio)大大提高,故较弱信噪比也能看到。1965年第一台商用SEM在英国上市。1969年Crewe发展成功冷阴极式场发射型SEM。之后不断发展并普遍应用在许多领域上,如医学、材料、电子、生物、机械等。SEM的电脑化与自动化已非常普遍,在解像能上也有长足进步,尤其在半导体的应用更为频繁,现在已是集成电路工业厂不可或缺的主要仪器。而EDS的发展源自1968年由Fitzgerald等人提出硅(锂)侦测器[Silicon(Lithium-Drifted)Solid State Detector],应用在X-ray能谱分析(energy spectrometer)使得X-ray微分析有了革命性的进展,并促使70年代起的SEM系统同时可具备X-ray能谱分析功能,而在一套仪器外可同时获得X-ray信号与电子信号的测量与影像显示。与EDS类似的WDS则始于1956年,开始时主要作为电子微探仪(electron probe microanalyzer,epma,或electron microprobe)的侦测器。但SEM亦可加装WDS系统,因此目前也就常把EPMA与SEM视为一体了。

2.SEM

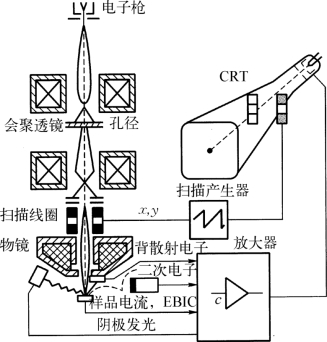

SEM的运作原理如9-81所示,由上方电子枪内的灯丝发射的电子经由阳极(anode)以约0.2~30kV的电压加速,再经由通常包括1~2个电磁透镜使电子聚集成一微小的电子束再由物镜聚焦至试片上。扫描线圈通常位于物镜附近,使电子束扫描过试片表面。电子束沿着试片做直线扫描,而同时在阴极射线管(CRT)对应着一条水平扫描线,即试片和CRT之间系一对一的同步扫描,而CRT上的信号强弱则是利用侦测器量得电子束照射的试片之后所引起的信号,如二次电子、背散射电子、穿透电子、X-ray、阴极发光及吸收电流等,将其放大后同步显示在CRT上。目前SEM的信号处理,大多以数字式取代以往的模拟方式。因此对影像的处理及储存都有长足的进步。

图9-81 SEM运行原理

如上所述,SEM成像实际上并未经由任何透镜,像的放大完全由扫描线圈控制扫描试片上的面积大小决定,放大倍率即为CRT上影像大小与扫描过试片表面大小之比。若要增加放大倍率,只要降低扫描线圈的电流,而使扫描试片的面积减小。故此种成像原理与传统光学及TEM不同,其并非真正成像,因真正成像必须有真实的光路径(ray path)连接至底片。故对SEM而言,像的形成系由试片空间经转换到CRT空间而成。且其影像信号的传递,系在每一扫描点的一个信号强度,再由每一点的信号以时间为序组合成CRT上的影像。故任何入射电子束与材料所引起的信号,只要可被迅速收集而转换成电信号,都可在CRT上成像。因此,SEM可同时收集数种信号,而从同一区域得到不同资料。亦可控制电子束的扫描方式,如面扫描(mapping)、线扫描(line scan)、固定点扫描(spot mode)等,来获得不同的信号呈现方式,以利分析工作的进行。另外,因SEM的成像是按时间顺序而成,故聚焦及照相较繁琐,但在信号的获得、处理及转换上都有许多好处及方便性,并可得到许多资料。也因此SEM非常依赖电路或电脑技术来传递及处理信号。这也是为何SEM的起步较TEM晚的原因之一。

(1)电子束与试片的交互作用。当电子束入射于一固体材料上时会发生弹性与非弹性碰撞,并引发一连串反应。图9-82为电子束撞击试片所产生的信息范围及空间分布情况。图9-83为入射电子与试片上原子发生非弹性碰撞并产生俄歇(Auger)电子及特征X-ray等。二次电子由于产生的数量大而且放射的范围小,故被利用来产生高空间解析度的影像。其他的信号如俄歇电子、背射电子、特征Xray、吸收电流、阴极发光等都可测得,并作为分析工具。

图9-82 电子束撞击试片所产生的信息范围及空间分布情况

图9-83 入射电子与试片上原子发生非弹性碰撞并产生俄歇电子及特征X-ray

(a)入射电子游离内层电子并造成外层电子掉入低能阶而产生特征X-ray或俄歇电子(b)电子能阶与放出的特征X-ray之相关图,如电子由L层掉到K层所放出的特征X-ray称为K

(2)电子枪。因实际使用SEM时,其解像能的极限及整体的性能主要由电子枪的形态决定,故对电子枪做一个介绍。

一般有三种机构可使得电子枪从金属表面发射出来,即光放射(photoemission)、热游离放射(thermionic emission)和场发射(field emission,FE)。光放射是利用入射光子给予电子足够的动能克服功函数而脱离金属表面。而场发射则是利用外加高电场使电位壁障变得极薄,使得电子得以穿隧方式直接脱离金属表面。目前使用的电子枪有热游离式和场发射式两大类型。热游离式因为发展较早且成本低,一直为市场主流,而场发射式则是由Crewe在1969年发展出来,解像力高,近几年发展得更成熟且对解像力的要求提高,故其应用也越来越普遍,尤其是在半导体中的应用。

图9-84 传统热游离式电子枪

电子枪主要包括灯丝(filament)和阳极阴极作为电子源,阳极作为加速电子使用。传统热游离型电子枪如图9-84所示,使用V型钨(W)丝或六硼化镧(LaB6)晶体作为灯丝。操作时,灯丝被加热并加一负高压(0~30kV),而灯丝周围的栅极(wehnelt cylinder或grid cap)则加一比阴极更低0~2500 V的偏压。此负偏压使电子束聚成一交叉点,大小为d0。下面的会聚透镜将电子束再次缩小,再由物镜聚焦而将电子束打至试片上。由灯丝发射的电流密度Jc可用Richardson公式表示

![]()

式中,Ac是常数,随材料而异;k是波兹曼常数;T是放射温度,钨丝约为2700K,LaB6约为1500K;ψ为功函数,钨丝为4.5eV,LaB6为2.4 eV;钨丝的Jc约为1.75 A/cm2。而电子束交叉点d0的电流密度为Jb。其公式

![]()

式中,Ib是灯丝放射电流,约150μA。钨丝的d0约25~10μm,LaB6晶体的d0约为10μm。而最重要一个参数为电子束的辉度以β表示。辉度(β)在一照射系统中为常数,不管d,α,I等是否改变。

式中,α0为电子束自d0发散(Divergence)度角,钨丝的α0约3×10-3~8×10-3rad,β约为105~106A/cm2sr。而LaB6的β约为107A/cm2sr。由上可知LaB6的辉度为W的10倍且因功函数较低,故在1500 K即可达到相同电流密度,所以使用寿命也较长,约有300 h以上,而一般的钨丝约为50h。但因LaB6加热时活性强,故要在10-7torr的真空度下操作,而钨丝只要至10-5torr即可。故LaB6枪一般使用离子泵(ion pump)。

场发射式电子枪如图9-85所示,其灯丝的前端为一曲率半径非常小,约100~1000Å的针尖,外加一约数kV电压即可产生高达107 V/cm的高电场。此高电场使得电子可以隧穿方式脱离Tip表面。场发射枪有三种,第一种为冷阴极式(cold field emission,CFE);第二种为热阴极式(thermal field emission,TFE);第三种为介于场发射与热游离之间的schottky emission(简称SE)。图9-86为此三种枪的针尖及其发射电流示意图。CFE的发射电流遵循Fowler-Nordheim定律

![]()

图9-85 场发射电子枪结构及发射的子束

(a)场发射式电子枪的结构(b)场发射式电子枪(冷式)的灯丝照片及其发射电子束与热游离电子枪(W和LaB6的比较)

图9-86 场发射枪三种发射电流示意图

(a)各种电子枪发射电子脱离灯丝表面示意图,场发射式(CFE、TFE)电子可直接穿过能障(b)CFE,TEF及SE三种电子枪灯丝针尖大小及发射电子面积比较

SE的发射电流则为

![]()

式中,A(1.54×10-6)和B(0.644)为常数,F为外加电场强度,单位为V/Å,即针尖与第一阳极间的电场。场发射枪至少有二个阳极,第一个负责外加电场至针尖上来控制发射的电流强度;第二个阳极负责加速电子至所需的能量。CFE的灯丝一般用(310)(111)或有一点氧化的(100)钨单晶制成,曲率半径约100 nm。CFE因为在室温操作,针尖很容易被氧化及被其他分子吸附,故必须在超高真空(10-10torr)环境下操作。但即使如此仍需定时加热或加一瞬间电压脉冲使针尖瞬间加热来除去吸附物,故其电子束电流大小较不稳定。但都以加装回馈装置侦测并校正此问题。其另一缺点为发射的总电流最小,所以不适合做需大而稳定电流的应用,如WDS、EBIC及阴极发光等。其最大优点为电流辉度最高(109A/cm2sr),能量散布最小(<0.3 eV)且电子束径也最小(3 nm)因此其解像能也最好,另外灯丝寿命也长达1000 h以上。

TFE则是在温度1800 K下操作,所以可免分子吸附并降低对真空的需求,但电子能量散布大,一般较少使用。其灯丝以(100)钨单晶制成,曲率半径约10 nm。

SE则是在(100)钨单晶上镀一层ZrO将TiP表面保护住,操作温度也在1800 K。因其功函数为2.8 eV,当外加数千伏特电场时,因电位壁障降低,使得电子因此很容易逃出TiP表面,此为Schottkey效应。故SE所获得的电子主要为克服电位壁障而来,非穿隧效应而来,但能量散布也很小(0.3~1.0 eV)。由于有ZrO保护,其电流较稳定,且发射的总电流也大,所需真空度为约10-8~10-9torr即足够,但其缺点为d0(virtual source)较大、能量散布及辉度都较CFE差,故解像能也稍差。

各种电子枪比较如表9-31所示,场发射式尤其是CFE电子枪的最大优点为高辉度(为钨丝的上千倍)且能量散布小,可在相同电子束电流下有最细的电子束,故其解像能在某些机型可在30kV加速电压下达12埃,1kV时也可达<45埃。SE型的解像能亦可达15~20埃(30kV),因其兼具热游离(高电流及稳定性)及场发射(高解像能及灯丝寿命长)的优点,近几年的使用已较普及。

表9-31 各种电子枪的特性比较

除了电子枪的差异外,另有一种超高解析度(ultra-high resolution)的CFE型SEM,一般称为In-lens型,其不同处主要在于除了使用高辉度的CFE电子枪外,并将试片室置于高激发物镜内。In-lens型SEM的优点为:①工作距离为零,解像能提升;②侦测器位于物镜上方,除二次电子外,其余高能量的电子(如背射电子)等噪声来源无法通过,故二次电子的信号噪声比(S/N Ratio)被提升许多。其解像能在30kV下可达6埃;1kV下亦可达35埃,已接近TEM的解像能。尤其适合低加速电压时应用。对于深亚微米半导体晶片是最适合的观察工具。

(3)SEM的主要缺点主要表现在以下几个方面。

一是试片须放入真空中,故试片必须不挥发或蒸发。如生物试片因含水分,必须先以特殊方式(如临界点干燥法)做预处理。而在半导体试片上则没问题。

二是试片必须导电及导热,若试片不导电可能因入射电子无法被导掉而引起电荷累积(charge up)现象,这样会造成解像能下降以及影像飘移或伤坏试片等问题。目前的解决方法是在试片上镀一层很薄(数十至数百埃)的导电膜,一般是用金、白金、钨、铬或是碳,另外一种解决方式则是用极低加速电压的电子束来观察试片,但因为解像能的限制,一般只有在场发射SEM才较常用。

三是SEM影像只有黑白,不像光学显微镜有彩色影像。虽然可以利用影像处理软体来将影像依设定的条件做染色(pseudocoloring),但此毕竟不是真实的颜色。

四是SEM对试片表面的起伏并不敏感,若高差约在10 nm之内,SEM并不能分辨出来,因此若欲观察的表面太平滑,在SEM下可能什么也看不到。故SEM并不能对极细微的表面获得影像。降低电子束的加速电压可增进纵轴的解析度,但同时会牺牲水平方向的解析度。因此,若需要对非常细微的表面,如栅氧化层的表面做测量,可使用SPM。

3.EDS

EDS所侦测的信号为试片所含元素的特征X-ray,其发生的机构如图9-87所示,为高能量电子与试片原子做非弹性碰撞而产生。另有一种X-ray来源称为连续X-ray,是由于入射电子在接近原子核时被其库伦电场减速而释放能量后产生,其为一连续的X-ray光谱。典型的X-ray光谱即是由此两种X-ray组合而成。

图9-87 EDS光谱仪的结构

特征X-ray为原子外层电子为维持最低的能量状态,而填入先前被入射电子击出的内层电子的位置,并释放出相当于这两个能阶能量差的X-ray,故测其能量或波长即可得知其元素组成。EDS仪器构造如图9-87所示,主要是由一个硅(锂)固态侦测器为核心,它是有硅单晶掺杂锂原子而成。掺杂锂是为了中和硅中容易由其他杂质产生的空穴。此检测器必须在极低温度下操作,故必须用液态氮冷却。但现已有不需液态氮而以冷冻邦浦冷却机型推出。入射的X-ray激发侦测器,产生电子空穴对,再转换成电流,经放大及振动处理器处理后,送至能量数位转化器(energy-to-digital converter)最后由多频道分析仪(multichannel analyzer)将X-ray能量信号存入其相对应的频道位置。

EDS的优点为不同能量的X-ray都一起进入侦测器,再利用高处理速度可将不同能量的X-ray予以分开。其能量解析度目前最好可达标130eV,但仍较WDS的数eV解析力差很多。一般用铍(Be)护窗的检测器可分析的元素由钠(Na)到铀(U),但若改用超薄的检测护窗或用无窗型,则可以向下延伸至硼(B)。但对较轻元素的解析力仍较差。EDS的空间解析度较二次电子差许多,依入射电子能量及试片材料种类可决定其X-ray辐射区的大小,约数百千至数千纳米。

(1)EDS相较于WDS的优点为:

①快速并可同时获得不同能量X-ray的能谱;

②高效率及较佳的空间解析度,因其所需的入射电子束电流约1nA以下,仅为WDS的数十分之一,故不易伤害试片;

③可接收信号的角度较大。

(2)EDS相较于WDS的缺点为:

①能量解析度较差;

②对较轻的元素检测能力差;

③元素含量侦测极限差(>0.1%)。

(3)EDS的应用。在半导体生产企业内,SEM是除光学显微镜外最常也最被广泛应用的检测及分析仪器。其应用大部分为“离线检测”及“线上检测”两种。

一是离线检测。离线SEM/EDS即为一般的SEM/EDS系统,并未有太多自动化操作部分。热游离型、场发射型及In-lens型都有使用。但传统的热游离电子枪,如钨丝或LaB6,目前已较少使用,除非是为了加装WDS或其他需要大电流量电子束的应用。离线SEM/EDS的应用范围极广,几乎可视为半导体厂的“眼睛”,因光学显微镜的解像能限制(约1μm)故只能获得1500倍以内的影像,而最近数年新发展的共焦光学显微镜也只能达数千倍的影像(解像能约为0.25μm)。另外如TEM及扫描探针显微镜(SPM)虽然有较SEM更高的解像能,但因试片制备不方便与耗时(如TEM),使用功能的局限或提供的信息不够多样化及发展不够成熟,如SPM,故在使用的范围或频率上都远不如SEM。其应用项目可分为一般的产品定期检测、缺陷分析及元件或线路的故障分析等。

二是定期检测。如对金属层的晶粒大小、线路的阶梯覆盖(step coverage)及线路的剖面形状、厚度等做定期抽检,此为破坏性检验,因为晶片需被切开,有关试片的制备工作如下:剖面试片可利用劈裂(cleavage)、精细抛光(precision polishing)或FIB。因SEM对平坦的表面不敏感,所以必须先用各种不同用途的酸或碱性溶液蚀刻一下,如图9-88所示,以将不同层次分开,也可以用等离子体等干刻蚀来做。若是要观察正面的线路图形但又被上面的层次盖住,则同样可利用溶液或干蚀刻来将上面层次去除。最后,若试片不是导体,最好再加镀一层导电膜再进SEM观察。

缺陷分析是对晶片上被发现的缺陷做外观形状及组成元素检验,以了解其缺陷的成因,并作为生产线为工艺改进的依据。其常用到的功能为二次电子影像,背回电子影像及EDS能谱等。

故障分析是除前述的一般观察外,SEM/EDS亦可对晶片上的IC线路做电性失败故障的原因追查。其方法众多,但大致是利用对晶片线路外加偏压,再控制电子束在适当的电流量及加速电压下做扫描以获得所需的信号或影像。因需外加偏压及测量电流等,故要加装一些装置,如电源供应器、电流计、接线、IC脚座或探针等。其方法有下列数种。

①电压对比(voltage contrast,VC)影像:由影像的亮度可获知线路的逻辑准位(logic level)或是线路内部节点(node)的电压。

图9-88 SEM剖面试片刻蚀处理

(a)蚀刻前(b)蚀刻后

②电容偶合电压对比(capacitive coupling voltage contrast,CCVC)影像:与VC类似,但可避免对线路造成伤害。

③被动电压对比(passive voltage contrast)影像:利用低加速电压电子束入射角度的改变,可观察导线的连续性,或是栅氧化层是否崩溃或失效。栅氧化层破洞造成多晶硅线路与硅基板短路。

④电子束引发电流(electron beam induced current,EBIC)影像:利用激发电子、空穴对,可观察扩散层及Si基板的缺陷。

⑤电阻性对比影像(resistive contrast imaging,RCI):可观察线路的相对阻值变化,故可以看到IC内的导线,有时还可看出断路(Open)的所在。对一电迁移(electromigration)测试后失效的金属导线做RCI观察,以找出断路位置,并以FIB切出定点剖面,再以SEM观察的结果。(https://www.xing528.com)

⑥偏压式电阻性对比影像(biased resistive contrast imaging,BRIC):可观察IC线路的逻辑准位位置。

⑦电荷引发电压交替(charge-induced voltage alteration,CIVA)影像:可观察IC线路内导线断路的位置。

目前较常用的为被动电压对比、VC、RCI及EBIC等。CIVA则在未来较具应用潜力。另外有专门针对IC线路分析使用的电子束测试机系统(Electron Beam Tester),专门用来对IC内部线路做AC电性测量,可观察到线路的电压波型(voltage waveforms)。其对线路设计者的除错(De-bug)及线路分析有极大帮助。

线上检测 线上检测的应用可分为测量及分析两种。测量用的SEM一般称为CDSEM,其主要功能为对重要层次,如氮化硅、多晶硅及接触窗及金属连线等做尺寸测量[critical dimension(CD)measurement],因为这些层次的线宽对IC电性参数有极大的影响。In-line CD-SEM一般都使用场发射电子枪,而且在低加速电压下操作(一般为1kV或以下)以免对晶片电性产生破坏。因为对其精确度及稳定性的高度要求,而且要能全自动传递晶片,并自动化操作及符合洁净室要求,因此结构较复杂,价格为一般SEM的数倍。

另一种分析用的In-line SEM一般称为缺陷复检defect review SEM。因要对缺陷的成分加以分析,都加装EDS,并且能与其他缺陷检查的仪器连线,如KLA,才能将其他光学系统找出的缺陷重现在SEM下,并且观察其外观、层次与做EDS成分分析,以利工艺问题的寻找及解决。一般的defect review SEM因为需要做EDS的成分分析,而需要有较高电流的电子光束,所以一般都使用LaB6或Schottky emission的电子枪,其操作也和CD-SEM一样,都为自动化。

还有一种新型的In-line CD SEM,除了做尺寸测量外,因其加速电压高达200kV,可用来观察极深的接触窗(contact hole)或底下层次的影像。其原理是利用一极高的加速电压(200kV)射入晶片中,使得其背向电子因其高能量得以穿过接触窗的外侧,而在晶片表面再次产生二次电子,而此二次电子的信号强度与背向电子成正比,因此可由表面的二次电子信号得知接触窗底部的信息,且解像能可达50Å。其高加速电压产生的高能电子可以将非导体激发出电子空穴对而使之导电,因此可以避免电荷累积问题。但会造成IC的阈值(Threshold)电压飘移,必须做450℃、30 min的退火来还原。

4.FIB

在微分析领域内,离子束研磨(ion miller)最先被用在穿透式电子显微镜的试片研磨上。其离子束为直径约1~2 cm的氩离子(argon)。1973年在Hughes研究室最先将一个直径3.5μm电流密度为0.4 mA/cm2的聚焦离子束作为离子注入机的离子源。1974年较先前亮一万倍的低温场离子源(cryogenic field ion emitter)首先被用在FIB上。自1975至1978年开始发展液态金属离子源(liquid metal ion source)。接着在1979~1982年,发展了目前广为使用的镓液态金属场发射聚焦离子束,其直径约为0.1μm而电流密度则为1.5 A/cm2。直到1985年后第一台商用FIB才上市。

FIB最早被使用在半导体业的掩膜版(mark)修补。接着又被使用在导线的切断或连接。之后,一系列的应用被开展出来,例如微线路分析及结构上的故障分析(failure analysis)等,是目前半导体业使用仪器中成长最快的之一。

图9-89 离子束入射固体试片

FIB的架构及操作与SEM很相似。主要的差别在于FIB使用离子束作为照射源,而离子束比电子具大动量及质量,当其照射至固态样品上时会造成一连串的撞击及能量传递,如图9-89所示,而在试片表面发生气化、离子化等现象而溅出中性原子、离子、电子及电磁波,当撞击传入试片较内部时亦会造成晶格破坏、原子混合等现象,最后入射离子可能植入试片内部。故离子束可被想象成一把铲子,可将试片表面的物质挖出。当使用聚焦后的极细离子束,则可以只挖非常小的范围,如此便可以借由控制离子束的扫描而挖出任何想要的形状及深度,并借由产生的二次电子或离子来成像。

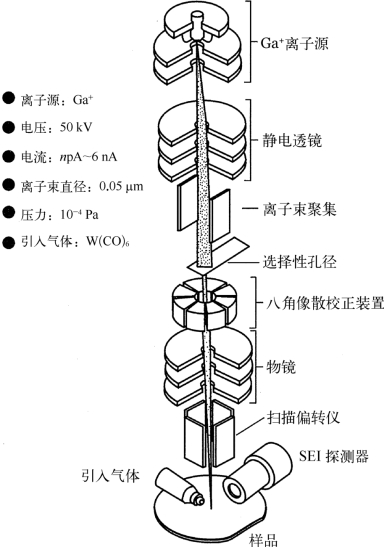

图9-90 FIB结构

FIB系统的组成包含了离子枪、离子光学系统、真空系统、电脑控制系统及人机介面等。离子由离子枪发射并加速,经由静电透镜(electrostatic lens)聚焦及由不同的孔径(aperture)来决定通过的离子束大小,最后由物镜聚焦至试片上,并由偏向器(Deflector)来控制离子束的扫描,其成像方式与SEM相同。图9-90为FIB的示意图。目前最常用的离子枪为镓液态金属场发射离子枪。其工作原理是在圆锥形的液态金属源表面加一数十kV的电场,由于电流体力的作用形成泰勒锥(Taylor cone),其半顶角为49.3℃。当外加电场大于临界强度时即发生蒸发现象,而产生离子源。外加电场再将离子加速进入透镜系统。镓离子源因为熔点(29.8℃)在室温左右且寿命长,因此使用最广泛。其操作的真空度约为5×10-7、辉度为106A/cm2·sr,寿命约500~1500 h。

(1)FIB的基本功能主要在以下几个方面:

一是利用入射离子束与试片撞击产生的二次电子或二次离子成像。其二次电子像的解像能已可达50Å,其优点为对不同材料的对比较SEM佳,但解像能较差。二次离子像则对不同材料的对比更佳,并且因信号来源更浅,故对表面起伏更为敏感,但因为二次离子的产率低,所以需要较高入射电流,使得解像能下降。为减少伤害试片及获得高解像能照片,入射电流不可太大,二次电子像一般为数pA。

二是若加大电流即可快速切割试片而挖出所需的洞或剖面。另可加装气体辅助蚀刻(gas assisted etching,GAE)的装置,经由一细管将反应气体导致目标区附近喷出,使离子束触发气体蚀刻样品,其好处为蚀刻速度快,选择比高及较无电性上的伤害。

三是可淀积导体(一般为钨或白金)或氧化物绝缘体。其原理为加装所需的气体源,也是经导管将其喷至离子束与样品交接区,由离子束触发淀积反应。

四是可加装EDS做元素成分分析。但由于特征X-RAY产生率低且分析区域会被离子束打掉,因此EDS并不适合与离子束合用。

(2)FIB的主要缺点主要表现在以下几个方面。

一是由FIB切出剖面,若欲以SEM观察并不容易,因为剖面身处小洞内,SEM二次电子信号收集不易,加上因FIB会造成原子混合,植入或反溅镀(re-deposition),所以剖面的表面不易做好蚀刻(decoration)处理。加上因为所切的洞非常小,因此做试片处理并下稳定,造成SEM影像也会较不清楚。尤其是用热游离式SEM观察时,因亮度及解像能较差,并不容易观察。

二是若在栅氧化层上方附近做切割时,可能伤害到栅氧化层而引起电性失效。

三是太平坦的表面,例如以化学机械研磨(CMP)的晶片,则无法分辨下方线路的图形。但可借助导航系统,将线路图输入电脑做对比。

四是空间解析度较SEM差,且对非导体的影像信号非常低。

(3)FIB在半导体上的应用主要表现在以下几个方面。

一是材料的鉴定(material characterization)。因每一晶粒的排列方向不同,故可以利用隧穿对比影像做晶界(grain boundary)或晶粒大小分布的分析,如图9-91所示,另外也可加装EDS或SIMS做元素成分分析。

图9-91 IC中铝路金属薄膜的FIB影像,可清楚看出晶粒结构

注:摄自FEl820型FIB。

二是工艺监控(process monitoring)。工艺监控可分为线上及离线两种。线上主要可用在金属线的阶梯覆盖及晶粒大小的测量,另外亦可对线路的垂直高度做测量,同时可对由In-line光学或SEM扫描系统所发现的缺陷,直接读到其位置并做检查。离线监控则可作结构分析、合格率分析、新工艺鉴定等工作。

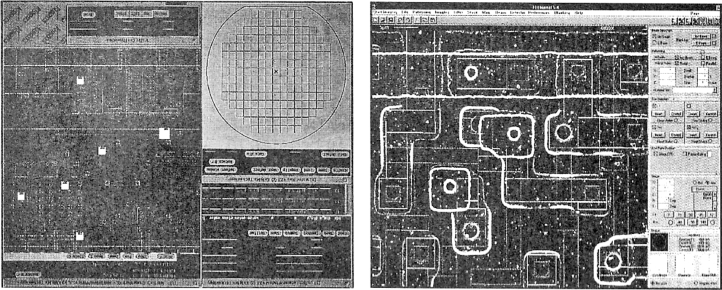

三是故障分析(failure analysis)。故障分析可在需要的地方挖出精密切面(cross-section)并且获得其剖面影像,另外亦可制作SEM或TEM的精密定点试片。以往此类工作是非常困难,因为在现今亚微米尺度的需求下,高精确度的定点切面是非常难做的工作,有些状况下连非常熟练的技术人员也无法由研磨或切割来达到,但若用FIB则不仅可以轻易完成,精确度及时效也大大提高,并可同时观察。另外亦可利用电压对比来获知数位线路内部的电位、导线及接触窗断路位置或是栅氧化层崩溃的位置,并制成TEM定点切面来观察故障原因,如图9-92所示。

四是微线路分析(microcircuit analysis)。微线路分析可在半导体晶片上任意位置镀出Probe Pad并能连接或切断金属线,以供微线路分析用。因此可以隔离问题线路或元件,也使得在复杂的线路中可任意选取指定位置的线路或元件进行分析。在以往没有FIB时,此项工程是非困难并且耗费时程,因此FIB可大大缩短产品设计至上市的时间,此点对产品周期极短的微电子产品是非常重要的。由于IC线路愈来愈复杂、层次更多,而且平坦化更佳,已不易从表面来看出线路的图形,故目前已发展出电脑导航系统,可将IC的设计图直接与FIB影像做对比重叠,找出目标的位置。

五是微线路修理(repair)。可将故障或错误的金属线做切断、连接或跳线(jumper)处理,或是对线路内的电容或电阻器做整修,目前最新发展则可在生产线上做实时(real time)修理。

图9-92 FIB导航系统

(a)为晶片线路的CAD设计图(b)为将此图与FIB影像作对比、重叠以利找出所要的位置(摄自FEI公司FIB 820型)

5.SEM/FIB最新的发展及未来趋势

SEM/EDS/FIB已是半导体应用最普遍的检测分析工具之一。若能掌握SEM的基本知识及应用技术,则SEM不只是一部高倍率及昂贵的显微镜,且能够发挥极大的功效。因为它符合高解像能、高处理速度且多功能的要求。目前,场发射式SEM已被普遍使用。FIB则因具有以往几乎认为不可能的微分析功能,使得分析工具更有弹性、更快、也更精确,因此其市场正在快速发展中,但因FIB为一新式的仪器,目前仍在不断的改进当中,未来的趋势为与SEM/EDS结合成为一更高效率的分析工具,并朝向在生产线上作即时的线上分析,如此可大大缩短分析时程,以提高半导体业的生产效率。

双束系统(dual beam system),目前最新的机型为将FIB与SEM/EDS整合为同一机台。电子束及离子束同时照射在试片的同一位置。其优点为:

①利用SEM影像来导航位置,可避免离子束在找寻过程中溅蚀试片或镓离子植入试片表面;

②可同时看到SEM及FIB的剖面影像,以得到不同的信息;

③电子束可用来中和离子束,以避免电荷迁移现象,反之亦然;

④可加装EDS及电子束来分析FIB挖出的缺陷剖面以得到元素组成;

⑤可同时做离子或电子引发的淀积;

⑥因为可以同时切割试片(离子枪)及观察(电子枪),所以不用来回调整试片倾斜度及位置,所以分析速度快。

FIB的解像能不断进步,目前最新的镓液态金属离子枪的解像能已可达50°。下一代的高解像能离子源包括新式的“气体场离子化源”(gas field ionization source,CFIS),它可以将氢、氦、氖、氩或氧等气体离子化并聚焦。它的辉度可达目前液态金属的100倍,所以允许离子光学系统将聚焦至接近传统SEM的解像能力,但又可提供与目前相同的物质去除及淀积能力。更重要的是,因为离子源的质量更轻,所以可在扫描影像时几乎不会伤害到试片表面。其缺点为高电流时的物质去除率(milling rate)会较差。FIB会被使用在线上直接修补线路以提高良率。越来越多Off-line的检测会因FIB的使用而移入In-line执行,以提高时效及弹性,如In-line缺陷分析。FIB将会与二次离子质谱仪(SIMS)结合应用,以获得高成分灵敏度的微区分析能力,目前已大量生产。

In-lens型场发射SEM会被大量应用以符合往后Deep Sub-micron时代的需求。SEM会更自动化及多功能化,以增进使用效率。

由于半导体工艺进展快速,约二至三年即进步一个时代(generation)。但是大部分的分析仪器都已接近物理极限,所以未来对分析仪器是一大挑战。以目前的趋势来看,未来对微分析仪器的使用将愈来愈频繁,尤其是FIB、SEM、TEM、FE-A、SIMS及SPM等。另外,由于晶片成本愈来愈高及工艺愈来愈紧,所以线上即时分析(In-line Monotoring or Analysis)将会大量增加,相对地,仪器及分析成本将大幅提高。

再者,发展更高能力大半导体专用分析仪器也有迫切需要。在分析技术方面,由于故障点定位不易,尔后如CIVA(charged-induced voltage alteration)、LECIVA(low energy CIVA)、LIVA(light-induced voltage alteration)、OBIC(optical beam induced current)等新技术将发展更为完备及应用更为频繁。

由于IC内部的金属导线层数量愈来愈多,目前已可达5层金属线但因为红外光无法穿透金属层,所以如EMMI等故障点定位无法侦测,所以背面分析(backside analysis)将大行其道。为了更快速及易于找出工艺的缺陷,发展内建诊断(built-in diagnostics),及设计易于反应工艺状况并快速测量找出故障点位置的晶片,作为线上工艺改善的利器。

6.AES/XPS表面分析技术

AES/XPS(AES=auger elecetron spectroscopy;XPS=X-ray photo spectroscopy)均为材料表面分析技术,电子元件持续缩小,材料表面积对体积的比例渐增,所以材料表面及界面的特性成为影响元件运作优劣的重要因素,借由材料表面特性的分析,可加强工艺控制,提升产品合格率,并协助故障分析。表面分析技术种类繁多,各有其应用范围,其中AES/XPS技术分析原理相近,常组合共置于同一真空室中,交替应用,彼此互补下足,在此就两种分析技术的特点及应用,做一简单介绍。

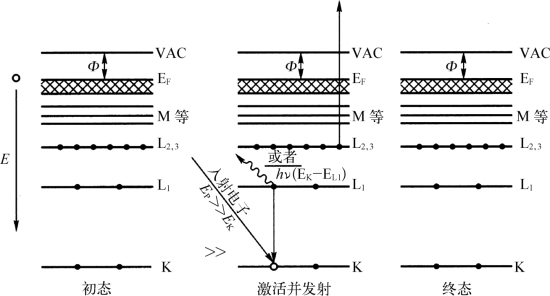

(1)AES特性及分析原理。俄歇电子能谱仪AES最重要的特点为其微区材料表面组成及半定量分析能力,其分析深度约10~30Å,平面解析度目前可达10 nm(纳米)。AES分析原理如图9-93所示,电子束入射待测试样,原子的内层(如K层)电子受激发而逸出,原子处于不稳定的激发态,此时,外层(如L1层)电子跃入填补空缺,因内(K),外(L1)层轨域能阶差异,电子在能阶转换过程中,释出的能量大小为EK-EL1,此能量可以X光形态释出,即EDS(energy dispersive spectroscopy)分析的特征X-ray,或激发更外层电子(如L2,3层)脱离原子的束缚,此脱离电子即为该元素的K,L1,L2,3俄歇电子(K,L1,L2,3auger electron)。auger电子具有特性能量,大略可以EK(K,L1,L2,3)~EK-EL1-EL2,3,其中EK为内层电子轨道的能级,EL1,EL2,3为外层电子轨道能级,auger电子能量是被激发原子的特性,借由分析电子束入射试样所激发的auger电子特性能量,即可获知该试样的化学组成。

图9-93 Auger电子激发机构

因特征auger电子相对于其他二次电子数量稀少,信号较弱,故常将能谱以数学方式处理,如对电子动能微分,以利auger信号判读。如图9-94所示,即为氧化铝的auger电子积分能谱及微分能谱。

图9-94 氧化铝的Auger电子积分能谱及微分能谱

(a)积分能谱(b)微分能谱

Auger电子因其激发机构复杂,涉及三个电子的能级转换,且其中二个电子常为价带区域的电子,故其可侦测最轻元素为锂(Li),且不易由能量直接判断元素的化学态,但部分元素仍可由其Auger电子能谱的形状及能量差异约略推测其化学态结构,如图9-95为不同化学结构的Al KLL能谱。由于电子束与固体间交互作用,AES分析技术的元素浓度侦测极限,因各元素Auger电子产生率不同而异,一般约为0.5%at左右,且无标准试样时,不易进行元素定量分析。

图9-95 铝的KLL Auger电子化学位移能谱

图9-96 X-光电子激发机构

(2)XPS的特性及分析原理。XPS(=X-ray Photo electron spectroscopy),X-光电子能谱仪或能谱化学分析仪主要特性为其材料表面组成元素及其化学态分析,其分析原理如图9-96所示,简言之,即光电效应。以X-光射线,一般为镁或铝的KαX光射线,其能量分别为1253.6 eV及1486.6 eV,照射试样表面,该试样的组成元素的内层电子,被激发并脱离试样表面,此脱离电子即为光电子。光电子具有特性能量可用下式表达:

![]()

式中,EB为被激发元素的电子束缚能,hν为X-光能量,Φ为试样表面的功函数,经由分析光电子能量,即可得知电子束缚能(EB),由于电子束缚能与原子种类及原子周围化学环境有关,故经由光电子特性能量的分析,不仅可得知组成元素的种类,更可作进一步分析。

图9-97为氧化铝的XPS能谱,借由特征信号峰的能量偏移,可判读其化学结构。因原子周围化学环境变化时,其内层电子束缚能受影响变化的情形较为单纯且一致,故XPS分析技术中一般均选内层电子的信号峰进行解析,故其检测最轻元素一般为锂(Li),而元素浓度侦测极限对某些元素可达0.1%at。若有充分的标准样品的能谱资料进行比对,亦可针对价带电子的信号峰进行化学态判读。

图9-97 氧化铝的XPS能谱

(3)AES/XPS展望。AES/XPS分析技术的所以对材料表面分析灵敏,乃因auger电子及光电子脱离深度极浅,不同能量的电子,脱离深度相异,一般约为数nm范围。若配合离子枪,将试样表面逐层溅离,逐层分析,可进一步获得材料纵深方向的组成分布,是探讨薄膜镀层交互作用的利器,更是分析污染异物分布深度的最佳方法。

AES的激发源为电子束,易于聚焦,使平面解析度大幅提升至10 nm,适于从事材料的微区分析。然而,由于能量集中,若材料不易散热,极易造成照射破坏(beam damage),若分析试样为绝缘物质,且厚度超过1~2μm,将因空间电荷积聚而分析不易,相反地,XPS的激发源为X光射线,较无上述缺点,且因光电子的激发机构简单,较易进行组成的定量分析。但X光射线聚焦不易,致使XPS的平面解析度不佳,近几年由于电子光学系统的进步,大幅提高其平面解析度已达数微米,但相较于IC的工艺能力,仍有大幅改善的空间。

AES俄歇电子仪、XPS化学分析电子仪器发展已有20来年的历史,具有相当广泛、详细的文献资料,且数据解析直接,已广泛应用于工业界,但是,如同其他分析技术一样,可能由于分析人员选用操作条件不当,或相关学识不足,而有错误的解。为得到正确的分析结果,委托分析者与表面分析人员必须作有效的准备,由双方共同讨论分析的方式及步骤,并针对分析结果一同研究判断可能的故障原因,为此,方可充分利用表面分析仪器来协助解决产品工艺问题,并提升产品研发的能力。

总结来说,IC工业对微分析仪器的需求已日渐提高,而各类分析仪器因各有所长可在IC工业上提供互补及相辅相成的功效。另一方面因为IC工业的微分析需求都在高标准,因为次微米工艺不管在元件尺寸及杂质浓度上都对微分析仪器造成重大挑战,有许多分析实在很难赶上需求。所以未来会有愈来愈多的IC专用分析仪器出现,尤是在线上即时分析机型上。另外增进分析仪的分析极限或发展出更新的分析方法亦是未来发展的目标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。