传统RCA湿式化学清洗,仍是主导目前深亚微米工艺清洗过程,只在SC1和SC2混合溶液作些微小的改变,所有化学品的纯度也比早期提高很多,从纯度<1 ppm提高到<1 ppb,而高纯度的气体及纯水,也多比以前改进很多,因此在微粒,金属杂质及有机污染的去除效果,有很大的进展。湿式化学清洗站(wet chemical station),从早期手动方式(manual type)到目前全自动电脑控制(fully automatic type)。以及供酸、换酸系统(chemical supply system),皆为自动化控制。

1.湿式化学清洗程式(wet clean recipes)

湿式清洗程序主要仍以RCA清洗程式为主,而经过改良,以应用在ULSI工艺上的需求及炉管扩散前清洗。之后开发出多种的清洗应用程式,如扩散前清洗(pre-diffusion),栅极氧化层前清洗(pre-gate clean),化学气相淀积前清洗(pre-CVD clean)等。

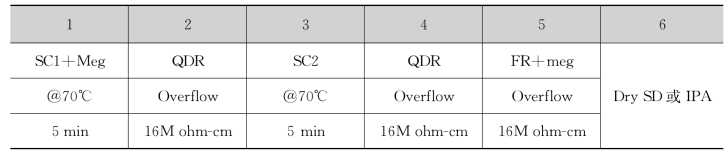

(1)湿式清洗程式RCA清洗是以SC1(APM)+SC2(HPM)化学清洗,主要去除微粒,金属杂质及有机污染,而不浸蚀在HF槽中,以刻蚀去除自然氧化物(native oxide)或氧化层。常用的清洗程式如表9-23所示。

表9-23 RCA-CLEAN QDR=Quick Dump Rinse(快速冲洗)FR=Final Rinse(最后洗濯)

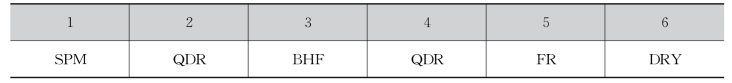

为了要清除残留在晶片上的光阻,及清除有机物,因此在标准RCA清洗程式中多增加硫酸清洗,如SPM/SOM(SPM=H2SO4+H2O2或SOM=H2SO4+O3)这样的清洗程式称为改良式RCA清洗(Modified RCA Clean)。清洗程式如表9-24所示。

表9-24 Modified RCA-CLEAN

RCA清洗常被用来作为CVD淀积清洗前或不必浸蚀在DHF中,以去除自然氧化物的清洗工艺,若需将氧化层上的金属杂质去除,则使用改良式RCA清洗程式,短暂浸蚀在DHF中,将氧化层些微刻蚀,去除金属杂质。

(2)A式清洗程式。A式清洗也是改良式RCA清洗之一,主查在SC1和SC2清洗之间。再加入一步骤,使晶片在SC1清洗后浸入DHF(1%~5%HF)短暂浸蚀,将自然氧化物及淀积在氧化层的金属杂质去除,其清洗流程如表9-25所示。

表9-25 A式清洗程式(A-CLEAN)

A式清洗在早期工艺技术,在3μm以上时,常用的清洗程式,因其SC1清洗后,将微粒去除后,再浸刻蚀DHF时又产生微粒污染,因此A式清洗在ULSI工艺已经不再使用,而为B式清洗所取代。

(3)B式清洗程式。B式清洗也是改良式RCA清洗之一,主要是在SPM清洗后,将晶片浸入DHF槽去除氧化层或自然氧化物后,再完成RCA清洗过程如表9-26所示。

表9-26 B式清洗程式(B-CLEAN)

B式清洗的微粒、金属杂质去除效果比A式清洗好,因此已取代A式清洗,成为主要的湿式化学清洗,第三槽DHF浸蚀时间,依去除氧化层厚度定,并需考量氧化层刻蚀的均匀度(Oxide Etch Uniformmity),B式清洗常被用来作为栅极氧化层前清洗,因此需特别注意清洗后主动区(Active Area)的洁净度、微粒、金属杂质、有机污染,自然氧化物及表面微粒粗糙度等,此种清洗也常被用来作初步氧化堑层氧化(Pad Oxide)及场区氧化(Field Oxide)前清洗,及离子注入后清洗或井区驱入(Well Drive-In)前清洗。

(4)HF终结B式清洗。当工艺技术精进到0.5μm以下,而栅极氧化层厚度已降低到100 A以下时,B式清洗后,仍有化学氧化形成一层薄的自然氧化层,而影响栅极氧化层的品质,其清洗流程如表9-27所示。

表9-27 B-Clean-HF-Last

有许多清洗Recipes为了要改良第九槽DHF浸蚀时产生的微粒,而改为FPM(HF+H2O2)或HF+IPA浸蚀,对微粒及金属杂质去除,表面微粒粗糙度的改良。

(5)金属前清洗程式(Pre-Metal Clean)。金属溅镀前清洗,主要是将接触窗刻蚀(Contact Etch)后,残留在接触窗侧壁(Side Wall)的聚合物(Polymer)清除干净,及接触窗底层(Bottom)的自然氧化物(Native Oxide)去除干净,以利金属溅镀时,接触良好,使接点阻值(Contact Resistance)降低。金属溅镀前清洗,主要是晶片经SPM清洗将有机污染附在接触窗侧壁的聚合物去除,为了使用权狭小的接触窗,容易使BHF润湿(Wetting)接触窗的小洞,有效地将自然氧化物去除干净,通常在BHF中,加入表面活性剂(Surfactant),以利BHF能浸蚀到接触窗,其清洗流程及程式如表9-28所示。

表9-28 PRE-METAL CLEAN

清洗后的晶片避免暴露在空气中,以免接触窗底层又产生自然氧化物,而影响金属与接触窗之接点阻值,故需即时放入金属溅镀机(Sputter),快速完成金属溅镀。在等待金属溅镀时,清洗后的晶片需存放在氮气柜(N2Box)内,若清洗后,超过四小时未金属溅镀,则需重洗,重洗不得超过一次经上,否则接触窗的洞受BHF浸蚀面变大或变形,而造成破裂窗(Blown Contact),从而影响线路,造成接触窗桥接(Bridging)短路,使良率降低及影响信赖度。

(6)SPM清洗(SPM Clean Recipe)。硫酸清洗,在有机物去除章节,已经讨论光阻的去除及清洗配方。此处主要是讨论PSG,BPSG或全面离子植入(Blanket Implant)后的清洗。在磷硅玻璃淀积(PSG Deposition)及硼磷硅玻璃淀积(BPSG Deposition)后,经硫酸(SPM)清洗。主要目的是将淀积后,析出表面的磷玻璃(P2O5)及硼玻璃(B2O3)溶于硫酸,以消除表面的硼斑点(Boron Blob)或磷斑点(Phosphorus Blob)硼磷玻璃的吸水性强,淀积后放置于空气中,吸收空气中的水气,形成硼酸(H3BO3),或磷酸(H3PO4),使淀积后的晶片表面形成斑点(Blob)的污染源,其反应式如下:

同时PSG及BPSG淀积后,经高温密化(Densification)及流平(Reflow)后,也会析出B2O3及P2O5一层很薄透明结晶玻璃,需经硫酸清洗以溶去硼、磷玻璃。

在全面离子植入地过程中,虽然晶片表面没有光阻覆盖,但在离子植入时,晶片表面也会淀积一层聚合物(polymer),因此也需经硫酸清洗,去除这层有机物污染。SPM清洗后,有时会有微粒产生,因此亦在SPM后,再加入SC1清洗,以去除微粒其清洗流程及程式如表9-29所示。

表9-29 Pre&Post BPSG-Reflow CLEAN

2.湿式化学清洗工艺技术(wet chemical cleaning technology)

目前主要有三种不同形式的清洗设备,各种设备有其不同的优缺点及应注意考量的规范,在此列举各种清洗设备,以供参考。

例1 浸洗式化学清洗站(immersion chemical station)

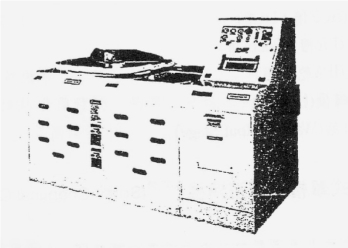

图9-60 SMS自动化清洗站的外观(SMS Automatic Chemical Cleaning Station)

这种化学清洗技术,已经完全自动化控制,线上操作人员(operators),只要将欲清洗的晶片连同晶舟放置于清洗站的输入端(input stage)为增加产量(throughput),一般均设计放入两个晶舟,第每个晶舟装满25片,则用挡片(dummy wafers)补满或平均分配,两个晶舟装有相同的片数,以达两边负重相平衡,在旋干时,才不会因负重不平衡,旋干机振动造成碎片或产生微粒。若用IPA干燥法则不必考虑到平衡的问题。Operator依流程卡(run card)上,所需清洗程式(recipe),在电脑上选定要洗的程式(recipe)后,按下启动(Start),机器手臂(robot)即开始依设定清洗程式执行清洗的功能,遂槽清洗到脱水干燥完后robot自动将清洗后的晶片传送到输出端(output stage),然后发出信号告诉operator将货卸下后,信号将会消除。一般化学酸槽非常庞大,在些复杂的设计,全套RCA或B式清洗工艺共有五个化学槽,六个纯水洗濯槽(DI Rinse Tank),长度超过30吋长Operator放货、卸货两头奔波。这样庞大的机台占用昂贵的清洗室的面积是它的一项缺陷,图9-60所为SMS自动化清洗站的外观。这种自动化学清洗站都设计有独立小型(Mini-Environment)及独立排气系统,而机器手臂(robot)为后置式(rear mount)的机器手臂,robot在传送晶片从左边第1站依清洗程式(recipe)遂槽清洗,到第12站清洗干燥后自动转换晶舟,兹简述清洗如下。

(1)中央控制系统及晶片输入端。线上操作人员将欲清洗晶片及晶舟置于晶舟自动转换器,将晶片从PP晶舟转换到耐酸的teflon或石英(quartz)晶舟后,operator在电脑控制系统选定清洗程式(recipe),按下“(Start)”。Robot即开始将晶舟提吊到程式设定的酸槽徐徐浸入第2站酸槽。

(2)各站均有两槽,如图9-60左边为化学酸槽(chemical tank)右边为纯水洗濯槽(rinse Tank),化学酸槽清洗后,robot清洗程式将晶片传送到洗濯槽将化学残酸洗除干净后,再传送到第3站,第4站,第5站,第6站,……,第12站,等。

(3)前置式的机器手臂(front mount robot),robot装置在前面与线上操作人员同向,容易造成robot伤人的意外事件,因此就安全上(safety)考虑,后置式机器手臂较为安全。

(4)酸槽化学浓度的校准。所有的酸槽是开放式,因此在酸槽内的化学酸卤,会因加热蒸发分解,而影响到浓度及混合比例,因此需要用滴定法(titration)杰检验酸卤浓度的变化,而添加新的酸卤化学品,以保持槽内浓度及比例的稳定,以下说明其功能。

(5)软件功能(software capability)。整座自动化酸槽系统可用软件监控清洗参数(cleaning parameters),均能利用软件设定程式,以达到自动控制,如:

①换酸时间(chemical change);

②混合溶液比例(chemical ratio);

③酸槽温度(tank temperature);

④清洗时间(cleaning process);

⑤酸槽浓度(chemical concentration);

⑥洗濯时间(rinse time);

⑦清洗阻值(rinse resistivity);

⑧机器手臂操作(robot operation);

⑨预警系统(alarm system)。

(6)清洗功能(recipe capabilities)。设定多种清洗程式避免“交互污染”(Cross contamination),即将晶片有掺杂(Doped)及无掺杂(Nondoped)分开在不同的酸槽系统清洗,主要程式有以下数种:

①RCA-Clean;

②B-Clean;

③Pre-gate Clean;

④BClean-HFLast;

⑤Bclean-NOHF;

⑥SPM-Clean;

⑦Premetal-Clean。

(7)浸洗式化学清洗站优点为主要表现在以下两个方面。

①节省化学品用量。化学槽换酸后,约可使用清洗12~24 h或依清洗的晶片批数,作为换酸的依据,这样若连续清洗,则每片晶片元清洗的化学用品费用成本较低。若机台停滞(idle),无货可洗时,则损失化学品费用。

②连续清洗,提高机台利用率。当换酸完毕,酸槽预热准备时间约为1 h才可洗货,开始洗货则每10~15 min,可放入22个晶舟50片晶片清洗。

(8)浸洗式化学清洗站缺点为:

①体积庞大占用昂贵洁净室面;

②换酸准备时间长影响产能;

③价格昂贵系统复杂维修困难;

④酸槽溶液越洗越脏;

⑤清洗槽在,用水量多;

⑥开放式加热酸槽,溶液浓度比例随时在变;

⑦清洗工艺不稳定;

⑧机器手臂易造成意外事件。

(9)湿式化学清洗站之结构:自动清洗化学站的长度大小,依清洗的过程(steps)及程式(recipes)设计制作,尤以最复杂的扩散前清洗(Pre-diffusion Clean),共有10槽,左起电脑屏幕(computer monitor)。

①电脑屏幕(computer monitor)及控制系统(controller);

②自动晶舟转换器(cassette transfer)晶片输入站;

③第一模组(SPM槽+DI槽);

④第二模组(DHF槽+DI槽);

⑤第三模组(SC1槽+DI槽);

⑥第四模组(SC2槽+DI槽);

⑦第五模组(FR槽+Robot槽);

⑧第六模组(IPA干燥槽);(https://www.xing528.com)

⑨自动晶舟转换(unload);

⑩晶片输出站(wafer output stage)。

例2 喷洗式单槽化学清洗机(spray chemical cleaning processor)

这种清洗方式是晶片置放于清洗槽内的转盘(Turntable)。新鲜的清洗化学溶液经氮气(N2)加压,经由喷洗柱(spray-post)均匀喷淋在晶片上作为化学清洗及DI纯水洗濯,转盘依清洗程式所设定的转速,依不同的清洗循环(cycle)自动变化,以达最佳的清洗效果。每一循环喷洗后的化学酸卤即排出,因此每次清洗时都是用新鲜洁净的化学酸卤喷洗。不像浸洗式化学酸槽一次换酸,即使用8~12 min后再换酸,因此酸槽内的化学酸卤的洁净度,随着洗过的晶片片数而逐渐脏污,且金属及有机杂质淀积在槽内面造成污染。如图9-61所示,为美国FSI公司所设计的多座式水星喷洗机(mercury MP spray processor)。化学溶液由加压氮气将化学罐(chemical canister)内化学溶液压出经由清洗槽(cleaning chamber)中央的喷洗柱(spray-post)和DI纯水均匀混合到程式设室的比例(ratio)。图9-62为FSI化学喷洗机清洗槽剖面图。喷洗旋转中转盘上的晶片,不同的化学混合清洗溶液,依程式设定的顺序喷洗晶片,在改换喷洗不同的化学溶液前,化学管路(chemical tubing),喷洗柱及清洗槽经DI纯水洗濯(rinse)干净后,再喷洗不同的化学清洗溶液,而避免“交互污染”(cross contamination)。图9-63为FSI化学喷洗机化学溶液管路图。在最后纯水洗濯(final rinse),转盘高速旋转利用高速离心力,伯努利原理(Bernoulli's theorem)及覆盖上的加热器(blanket heater),将清洗后的晶片烘干,为了使晶片边缘靠近清洗槽侧壁的化学残留物能完全彻底清洗,在侧壁上装有纯水洗濯喷洗柱,从侧壁喷洗晶片,如图9-64,一次清洗的晶片片数依晶片的大小及不同的清洗程式(recipe)——之清洗循环(cleaning cycle)约为20~30 min,清洗产能(throughput)大,这种清洗机台所需机台所需面积很小,不像整座化学清洗站占用庞大昂贵的洁净面积,以下为喷洗式化学清洗机的优点:

①台需用洁净室面积小;

②清洗产能高;

③清洗循环时间短;

④新鲜纯净的化学清洗;

⑤微粒低<0.1/cm2@0.16μm;

⑥金属杂质含量低<1010atom/cm2;

⑦省水、省化学品。

图9-61 FSI多座式水星化学喷洗机FSI Mercury(MP)Spray Processor

图9-62 FSI公司生产的化学喷洗机剖面

图9-63 FSI化学喷洗机化学溶液管路

图9-64 化学喷洗机中央及侧壁喷洗柱(Spray-post)透视

这种单槽喷洗式的化学清洗机,亦有多种清洗功能,可设定很多清洗程式,应用在清洗工艺上,如下列所示,以供参考。

(1)清洗(cleaning):

①扩散前清洗(pre-diffusion clean);

②栅极氧化前清洗(pre-gate clean);

③硅晶前清洗(pre-EPI clean);

④化学气相淀积前清洗(pre-CVDI clean);

⑤氧化前清洗(pre-oxidation clean)。

(2)清除(stripping):

①光阻清除;

②钛/氮化钛金属清除(Ti/TiN stripping);

③复晶清除(polysilicon stripping)。

(3)刻蚀(etching):

①硅化钨刻蚀(WSi etching);

②氮化硅刻蚀(nitride etching);

③氧化刻蚀(oxide etching)。

(4)特殊(specialty):

①化学机械研磨后清洗(post CMP clean);

②晶片回收(wafer reclaim)。

例3 密闭容器化学清洗系统

密闭容器化学清洗系统(enclosed-vessel chemical cleaning system)是将晶片置放于密闭单容器(single enclosed vessel)的清洗槽(chamber)内,依设定的清洗程式(recipe),通入不同的化学清洗溶液,到密闭容器(vessel)内,将晶片清洗,经DI纯水洗濯残留化学酸液后,通入IPA将晶片脱水干燥,整个清洗工艺,均在“标准态”密闭容器内进行,不同于自动化学清洗站(automatic Wet chemical station)和喷洗式的化学清洗机(spray cleaning processor),晶片在清洗过程中,均由机器手臂逐槽移动或转盘转动,易产生微粒造成微粒污染,但在密闭容器化学清洗过程中,晶片在半真空状态下进行,晶片表面不接触空气,因此能减少微粒污染及提高表面洁净度,图9-65为美国CFM公司工艺的全流式(Full-FlowTM)密闭单容器化学清洗系统;图9-66为全流式清洗系统结构。

图9-65 CFM公司全流式(Full-Flow)密闭单容器清洗系统

图9-66 全流式(Full-FlowTM)清洗系统结构

清洗前,晶片经自动晶舟转换器置放于有沟槽(Slotted)的容器内,覆盖密闭后,晶片置放于密闭容器内的情况(见图9-67)。当晶片放置妥当后,线上操作人员(operator)选定清洗程式(recipe)后,将程式下传(download)到系统电脑控制站(computer controller),按下启动(start),开始按设定清洗程式,依次通入不同的化学清洗溶液,到密闭容器(vessel),将晶片清洗后,即通入DI纯水,将清洗溶液排出,DI纯水洗濯(rinse)晶片和容器,达到设定阻值后,依设定的程序,再通第二种化学溶液清洗后排出,再通入DI纯水洗濯,这样依程式设定的顺序来执行完成清洗,在切换不同的清洗化学溶液时,即以DI纯水冲洗晶片及容器洗濯残留的酸卤,以避免不同化学酸卤溶液交互污染(cross contamination)。在最后DI洗濯(final rinse)通入IPA到容器内,将残留的水分水滴排除后,通入氮气,以利用IPA蒸发及表面张力及分子力原理,将晶片及容器脱水干燥,图9-68为全流式密闭容器清洗工艺图。

图9-67 晶片置放于密闭容器清洗机的情况

(a)晶片置于沟槽容器(b)装满晶片的容器置于密闭清洗室

图9-68 全流式密闭容器清洗工艺

这种全流式密闭单容器化学清洗系统设计非常简单新颖,清洗槽体积小,以50片8英寸晶片的容器(Vessel)为例,体积约为开放式自动化学酸槽的1/5。因此在清洗用化学品和纯水的用量和成本比化学清洗酸槽要低很多,而且清洗用化学溶液可密闭到清洗容器内,不易挥发和分解,溶液浓度及比例均保持稳定不变。每批晶片清洗的条件相同,可做到每批晶片均以新鲜洁净的化学溶液清洗;金属有机杂质较低,而酸槽化学溶液浓度及金属杂质,均随清洗晶片片数改变清洗条件;开放式酸槽因加热而合酸槽内化学溶液蒸发分解,从而改变浓度及比例。所以需随时固定添加新溶液以维持浓度及比例,但溶液微粒及金属杂质的污染会随清洗片数而越洗越脏,晶片经robot移动逐槽清洗,机器手臂移动,产生很多微粒,而robot暴露在化学蒸汽环境,易遭腐蚀而影响到Robot的信赖度。因此robot出于对造成报废的主因及安全性的考虑,robot伤人、撞破石英槽、手臂断裂、破片……庞大的整座酸槽,结构复杂,维修困难,而微粒的控制及氧化刻蚀率的不稳及不均匀,如8英寸晶片,下端浸蚀在DHF酸槽中去除氧化层,下端先入后出,而上端后入先出,且晶粒拉出液面时DHF由上往下流,更造成刻蚀不均匀的先天性(Inherent)缺点,随晶片尺寸变大,更需克服这些问题点。全流式密闭单容器化学清洗系统有以下的优点:

①可减少化学溶液用量;

②减少DI纯水用量,全流设计洗濯效率高;

③减少废气、废水排放,密闭清洗系统;

④系统简单、价格低、维修容易;

⑤新鲜纯净化学溶液;

⑥微粒少、无水痕、刻蚀均匀度高;

⑦溶液浓度纯度、比例稳定、清洗条件每批均同;

⑧清洗标准时间短不必等待换酸;

⑨清洗程式(recipe)功能多;

⑩程式设定简易转换快。

3.清洗设备之结构和内容

清洗设备的结构(cleaning equipment configuration)以湿式化学清洗酸槽,最为庞大复杂所占用面积亦为最大,喷洗式单槽清洗机及密闭容器清洗系统,所占用洁净室面积约为化学酸槽的1/3~1/5。目前ULSI工艺上,湿式化学清洗酸槽仍是占有很大的市场,但单槽式清洗系统的优点,也逐渐受到重视,如机台体积小,占用洁净室面积空间小,纯水化学品耗用量少,每次清洗使用新鲜洁净的化学品,废水、废气拜谢少有助环保,减少污染等。以下针对各种清洗系统功能,结构对应于硬件、软件工艺与安全的考量设计兹分述如下。

(1)自动化学酸槽清洗系统结构。这种化学酸槽清洗系统主要包括化学酸槽,DI纯水洗濯槽,robot传送系统、晶舟转换系统、电脑控制系统、脱水干燥系统等组合而成,各系统的结构及功能,在设计上应注意使整座系统发挥最大效益,并考量安全性、清洗成本、清洗程式互换性。

图9-69 石英槽与PVDF槽的结构

化学酸槽有两种不同的材质,石英槽(quartz tank)和铁弗龙槽(PVDF tank),在应用上有不同的考虑及限制。石英槽为加热酸槽及DI纯水洗濯能耐酸卤腐蚀,但不宜使用HF槽。此种槽并能加装超声波振荡清洗系统(megasonic cleaner)的设计。上面为波浪锯齿状以得液面溢流及循环过滤系统去除微粒杂质而酸槽底部设有晶舟固定座(cassette locator),以利晶舟固定校准(cassette alignment),图9-69为石英酸槽的结构。

铁弗龙槽主要为氢氟酸槽(HF tank)能耐腐蚀而不需加热,而槽的结构亦需与石英槽相同,以得微粒及杂质的清除。

化学酸槽的结构及控制功能

①厂务硬件参数(facility hardware parameters);

②化学控制参数(chemical control parameters);

③温度控制参数(temperature cont rol parameters);

④清洗程式参数(recipe parameters);

⑤机械手臂参数(robot parameters)。

图9-70为标准清洗(SC1)酸槽的结构,首先由自动供酸系统,将氩氧化铵(NH4OH),双氧水(H2O2)和DI纯水,依设定的比率充满酸槽。液面深度感应器控制酸槽液面达到设定高度后,加热系统即开始加热,同时循环过滤系统亦开始启动,将酸槽化学溶液流经0.1μ的过滤器,去除溶液中的微粒主杂质,酸卤浓度监测器随时监测浓度,浓度变低,即时添加补充新酸以维持设定的浓度比例,整座系统达到设定的参数条件,则电脑控制屏幕志显示的参数即为绿色,若参数未达到设定值,则会变为红色而有警讯。

图9-70 SMS自动酸槽系统清洗(SC1)酸槽结构

(2)喷洗式单槽清洗系统结构图。这种清洗系统,最主要的清洗功能在于各种化学酸卤流量的控制,以达到清洗程式所设定的流量及比例,进而达到清洗目标,微粒数、金属杂质的含量,因此流量控制器(mass flow controller,MFC)是引清洗系统最重要的控制参数,为FSI化学酸卤及DI纯水流量控制结构,此流量的控制阀(Flow Pickups)来控制HF及DI纯水流量的混合比,精确到HF的浓度进而控制氧化层的刻蚀率及均匀度,又如在SC1清洗过程,若NH4OH∶H2O2∶DI,流量控制阀有偏差造成NH4OH流量大,则影响刻蚀率会形成晶片表面被NH4OH侵蚀面造成斑点。HF与DI流量比例漂移偏差,则影响刻蚀率及刻蚀均匀度,HF流量大,则会过度刻蚀;流量小,则会刻蚀不足,造成自然氧化层清除不干净。因此流量控制阀是喷洗式清洗系统最重要的零部件,另外转盘的转动马达转子亦是这种系统结构上很重要的部分,若马达转子和转速(rpm)失控会造成氧化刻蚀不均或化学清洗不洁,洗濯不全而有化学残留物而造成污染。同时各种控制阀门,亦需确认漏酸或漏水,以避免漏阀而造成化学酸卤,交互污染。

(3)密闭容器清洗系统结构图。这种清洗系统主要仍上控制各种化学酸卤流量及比例,因此流量计也是此系统最重要的控制参数。同时各种控制阀门的开或关(ON/OFF),能否确定无漏阀。也是非常重要的因素,因此在切换不同的清洗溶液,若有漏阀,会造成交互污染。如在SC1洗完后切换到SC2,若NH4OH有漏阀,则NH4OH也流出与SC2混合液中的H1作用,而产生白色微粒NH4Cl,而造成污染等。因此所有阀门及流量控制器(MFC),也是密闭清洗系统最重要的零组件,需定期检验校准正确的流量及检漏各控制阀门,以确保此系统正常的运转。图9-71为密闭容器化学清洗系统的主要结构。

图9-71 CFM密闭化学清洗系统的流量控制阀及系统结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。