1.金属杂质的去除

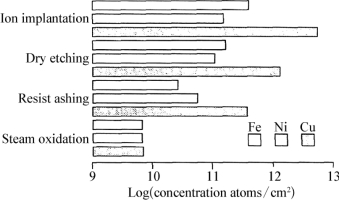

在ULSI工艺中,若晶片遭受到金属杂质的污染,则制作出来的元件的电气特性将会恶化变质,所以,必须去除集成电路生产过程中的金属杂质。一般元件特性变质,皆以栅氧介电质崩溃电压、p-n接合漏电流及少数载子复合活期作检测的标准。一般金属杂质的污染源,主要来自清洗材料的化学品,纯水及气体的金属杂质和工艺所引发的,如离子植入,会造成重金属污染(见图9-43)。因离子注入机之内腔为不锈钢,当离子注入时,因离子撞击内壁而造成重金属污染。同理在反应性离子刻蚀及光阻去灰,也会造成金属污染,如图9-44所示,由工艺所引发的金属污染。

图9-43 重金属的污染与离子注入角度的关系

图9-44 由工艺中诱发的金属污染

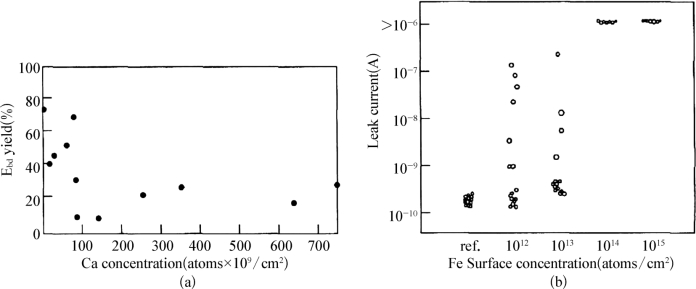

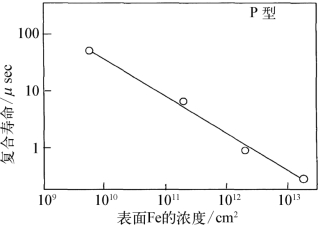

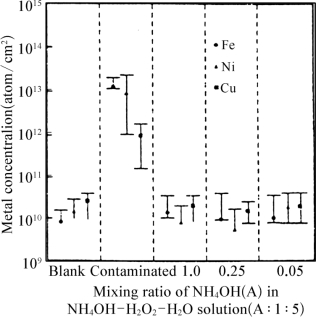

由实验数据所示,当晶片表面钙(Ca)含量达到1011(atom/cm2)时,铁(Fe)含量达到1012atom/cm2时,则栅极崩溃电压p-n接合漏电流即受到影响,如图9-45所示。而少数载流子复合活期,在铁的含量达到1010atom/cm2时,则活期缩短,如图9-46所示。因此金属铁的含量应控制在1010atom/cm2以下,以确保电子元件的品质(quality),可靠性(reliability)及良率(yield)。亦即晶片清洗后表面洁净度(cleanliness),需达到如下规格,即所谓“清洗标准”(cleaning criteria),金属杂质(metal impurity)<1010atom/cm2。

图9-45 栅极崩溃电压与p-n接合漏电流

(a)栅极介电崩溃电压(EBS)与钙含量的关系(b)p-n接合漏电流与铁含量的关系

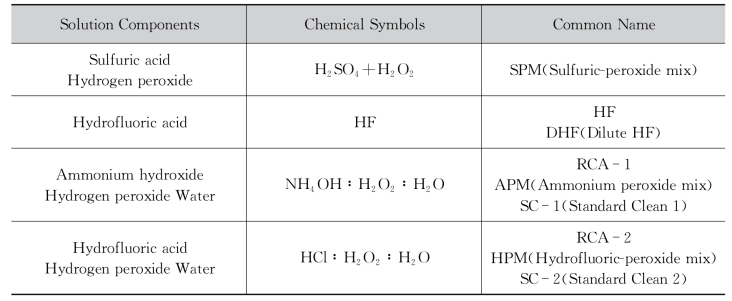

为了要达到“清洗标准”,如何将金属杂质去除,一直是清洗工艺技术努力的目标,而清洗在ULSI亚微米的工艺技术上,也在寻求各种化学配方,能有效地清洗去除金属杂质,以确保元件电性的完整性,并发标准的清洗工艺及清洗配方。大部分的清洗机台,仍可按顾客清洗理念,所设计工艺的,在1970年,RCA公司所发表的“标准RCA晶片清洗”以来,已经沿用30年,作为扩散前清洗,以去除金属杂质,清洗及B式清洗的化学溶液及配方如表9-18所示。

图9-46 少数载子复合活期与晶片表面铁含量浓度关系

表9-18 RCA清洗及B式清洗化学溶液及配方

目前为达到ULSI工艺技术的需求,所有化学品、纯水及气体纯度,已比过去30年前,提高很多,从早期的百万分之一级(ppm),提高到十亿分之一级(ppb),因此RCA清洗技术配方及标准,需重新再验证改进,ULSI级化学品、纯水及气体纯度,请参考表9-11,表9-12及表9-13所示。

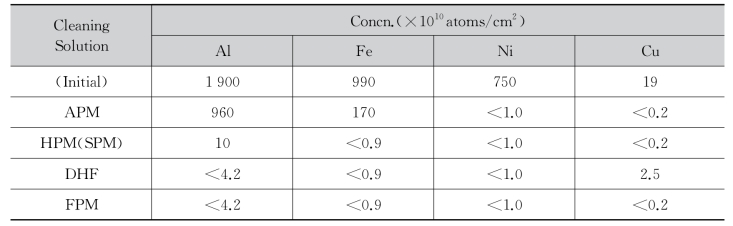

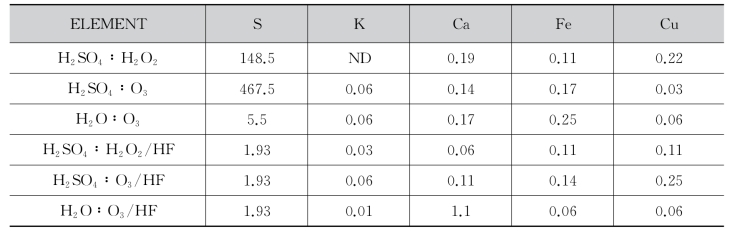

表9-19 各化学溶液对金属杂质清洗效果

图9-47 晶片在金属杂质(~1 ppm)污染的化学溶液清洗后,表面吸附金属杂质的比较

实验数据显示,硫酸+双氧水(H2SO4/H2O2SPM)和盐酸+双氧水(HCl/H2O2HPM),能够很有效地将晶片表面金属杂质清洗去除,稀释氢氟酸(DHF HF/DI),虽能去除金属杂质,但对铜(Cu)金属杂质去除效果很低,且易造成高微粒的吸附性,而造成微粒污染,氨水和双氧水(NH4OH/H2O2APM),对金属杂质去除性很低,但因APM溶液对硅表面有些微刻蚀作用,因而对微粒的去除有很高的效应,如表9-19所示,RCA清洗各清洗溶液对金属杂质去除性的比较及图9-47为各污染溶液清洗后晶片表面所吸附的金属杂质。为了要改进DHF对铜金属的吸附及微粒的附着,在氢氟酸中加入双氧水(HF/H2O2简称FPM),很显著地降低微粒和铜金属杂质的吸附污染,同时实验也验证标准RCA及B式清洗(B-CLEAN),以一连串不同的化学溶液的清洗,有去除金属杂质(metal impurity)的效果。

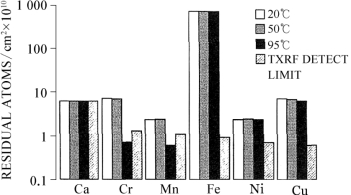

图9-48为RCA清洗溶液对重金属杂质清洗效果,图9-49为HPM溶液比例及温度对金属杂质去除效果。

图9-48 RCA清洗溶液对重金属杂质清洗效果

图9-49 稀释HPM(0.06∶0.06∶5)清洗对金属杂质去除效果与温度关系

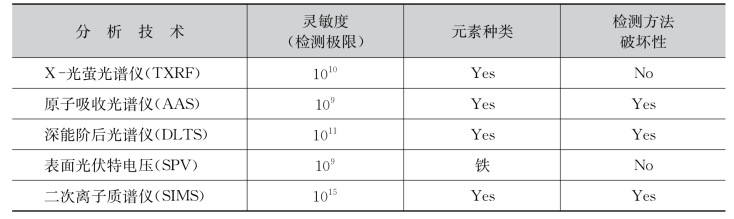

晶片清洗检测晶片表面金属杂质含量的量测技术,目前最常用的分析仪器的技术及检测极限(见表9-20)。

表9-20 硅晶片表面金属杂质检测技术

2.有机污染去除

晶片表面的有机污染源,主要来自光阻的残留物,装置晶片的塑料胶晶舟、晶盒及洁净室环境建筑物,如墙壁油漆溶剂、机台、建筑材料覆盖物(coatings)及空气过滤器(ULPA filter)吸附而放出的有机物。有机物残留在晶片表面上,有阻绝清洗的效果,或在离子化学刻蚀时,形成微覆罩(micromask),形成刻蚀不良,而造成刻蚀后图案(patterns)及线路(circuits)的残缺不全,有机光阻的去除,有以下三种方法。

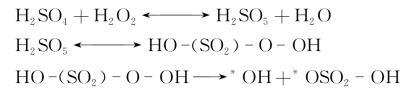

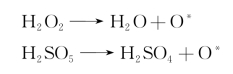

(1)硫酸液加双氧水(SMP=H2SO4∶H2O2=4∶1@100~130℃)。这种清洗是光阻经臭氧电浆去灰(O3,ozone)(ashing)后,再经硫酸清洗。因光阻主要成分为碳氟氧在机物,当硫酸H2SO4和过氧化氟(H2O2)混合后,即产生“卡罗酸”(Caro's acid-H2SO4),光阻去除时,卡罗酸即分解形成自由基和光阻起化学作用,而将光阻去除,因此又称为“卡罗清洗”(Caro clean),其化学反应

光阻去除时,化学反应

在酸槽溶液中的氧化剂(oxidizer)分解出初生态的氧原子(O),如下化学反应式

有机光阻的去除可以用如下化学反应式

双氧水在化学反应会被分解消耗,因此要维持有效的化学反应,H2O2需经常补充达到一定浓度。否则有机光阻会受硫酸(H2SO4)的脱水作用,使黑色碳原子游离而沉淀酸槽底下,造成黑色微粒污染。

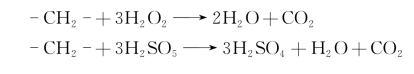

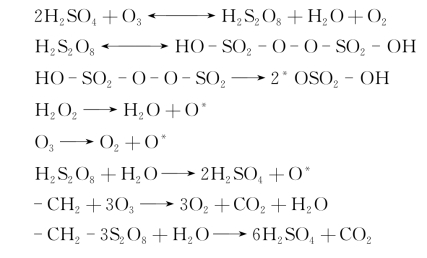

(2)硫酸液加臭氧(H2SO4+O3)。这种去除光阻有机物的方法,是以臭氧(O3)来代替双氧水(H2O2),作为氧化剂,但臭氧的含氧量需控制在1 ppm以下,以免对人体呼吸器官造成影响,其去除有机光阻的化学反应

臭氧的产生是经由电极的放电而产生其反应式

![]()

电极皆由金属制作,因此在放电过程中有金属离子(Ions)会混入臭氧(O3)中,而造成金属污染,所以臭氧(O3)而经纯化,以去除重金属离子的污染。

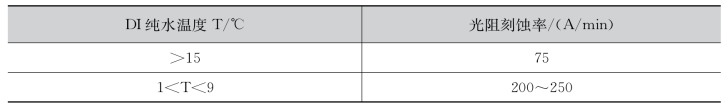

(3)冷冻纯水(chilled DI)和臭氧去除光阻法。这两种光阻去除法,皆以硫酸为主。因此在IC工艺上,所使用的化学品中,硫酸用量最多。同时硫酸对废水处理及环境污染,也造成很大的影响,而且光阻的去除,主要是靠强氧化剂分解产生初生态氧原子(O)和有机光阻产生化学反应,因此在DI水中通入臭氧(O3),也可达到相同的目的。此种方法最主要的技术,在于DI纯水需冷冻到9℃以下,通入的臭氧不会马上分解,因此光阻去除效果提高很多,光阻的刻蚀去除率如表9-21所示。

表9-21 冷冻DI纯水臭氧光阻刻蚀率

这种光阻去除技术,其化学反应

这种光阻去除法可以减少很多硫酸的使用量,但不能完全消除金属杂质。如离子注入后的光阻带有很多铁(Fe)、镍(Ni)及铬(Cr)等金属杂质,因引需再经盐酸槽或扩散前清洗(Pre-diffusion Clean),以除去这些杂质而且这种光阻去除法没有硫酸,因此光阻去除后残留很低的硫含量在晶片表面上。比较各种光阻去除后金属杂质的残留含量如表9-22所示。(https://www.xing528.com)

表9-22 各种光阻去除法晶片表面残留金属杂质/(1010 atom/cm2)比较

3.自然氧化物去除

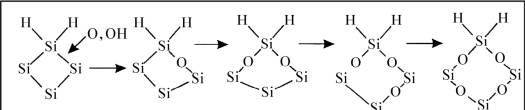

在半导体IC工艺上,晶片表面暴露在空气中,接触空气中的氧分子(O2)或水汽(H2O),在常温下,即会生长一层很薄的氧化层约为5~10 A,这层自然氧化物的厚度与暴露在空气中的时间长短有关。晶片浸泡在含氧纯水中,也会生长这层薄的自然氧化物,因空气中的氧分子(O2),极易溶液于纯水中,如图9-50所示的自然氧化层,在空气中生长的模式,晶片表面的硅原子键,形成断裂的悬浮键。这些断裂的硅原子键极易吸附氧原子,而形成氢终结及非亲水性的硅表面,氧分子裂解硅原子键,而形成氧化层,但硅晶片表面仍保持氢终结的表面。

图9-50 自然氧化层在空气中,成长过程模式

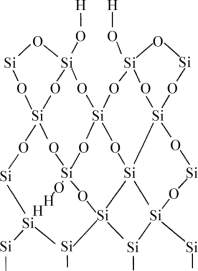

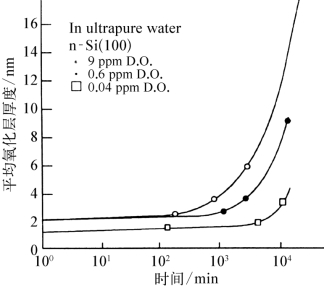

在含氧纯水中,晶片表面是氧(O)或氢氧(OH)终结的硅表面,而硅氢键(Si-HBond),只存在于硅(Si)与二氧化硅(SiO2)的界面,如图9-51所示,自然氧化层在纯水中,成长过程的模式。因此在提炼纯水过程中,需要除氧设备。但在清洗工艺中,无氧纯水暴露在空气中,空气中的氧气很快溶于纯水中,表面生长一层薄的自然氧化物,图9-52为自然氧化层在溶氧纯水中,成长厚度与浸泡时间的关系。

目前于介电膜的研磨液技术研发已渐趋成熟,在未来将着重于两个方向的研发,一是减少金属离子污染,如研磨液使用的KOH会造成金属离子污染,因此有部分研磨液改用NH4OH取代KOH,另一个方向则是新介电膜材料研磨液的研发,如高分子介电膜或氟化SiO介电膜将会在0.25μm以下IC工艺扮演极重要的角色。

图9-51 自然氧化层在纯水中,成长过程模式

图9-52 自然氧化层厚度与浸泡在纯水中时间的关系

在化学清洗过程中,清洗化学溶液中,混合强氧化剂,如双氧水(H2O2),极易分解出氧化强度极强初生态氧原子(O),而将晶片表面生长一层化学氧化物,这层薄的自然氧化层,在ULSI工艺中,对元件的电气特性影响很大,如在超薄阀氧化成长工艺影响栅氧的厚度均匀性及降低栅氧崩溃电压,因为这层自然氧化物的结构缺陷和品质,均较高温成长的氧化层差,而造成低介电崩溃电压,尤其在0.35μm工艺,栅氧化厚度<100Å,自然氧化层厚度在接触窗,复晶淀积,复晶连络窗,及硅晶淀积前清洗,均需将这层薄的自然氧化物去除干净,才不会造成高接点阻值。在清洗过程中的最后一站,需将晶片表面浸泡在稀释的氢氟酸(100∶1 DHF)中,去除这一薄层的自然氧化层,以确保晶片表面无氧化层的洁净,而降低阻碍值。以下有几种去除自然氧化层的方法,同时为了有效地消除微粒及水痕,目前利用IPA干燥法脱水干燥晶片。

(1)将晶片短暂浸在100∶1的稀释的氢氟酸(100∶1 DHF),将这层薄的氧化层浸蚀去除干净,并在DI纯水清洗后用IPA脱水干燥,或在高速下坠层流旋干脱水干燥。

(2)也可将晶片浸蚀在FPM(HF/H2O2)的混合溶液中(0.5%)HF+(10%)H2O2这样HF可将自然氧化层去除干净,同时双氧水可将其他金属杂质去除,DI纯水清洗后,再用IPA干燥法脱水干燥。

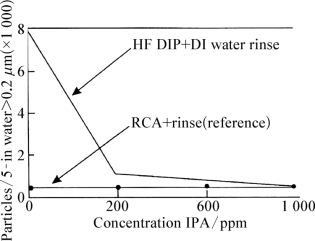

图9-53 微粒数与HF中IPA含量的关系

(3)还有一种方法是氢氟酸(HF)和异丙醇(IPA)混液浸蚀(简称为HF/IPA-LAST),将晶片浸蚀在氢氟酸(0.5%HF)和异丙醇(IPA<1000 ppm)混合溶液中,这样HF将自然氧化物去除干净后,IPA可去除微粒的附着,DI纯水清洗后再用IPA干燥法,图9-53为HF/IPA溶液中,IPA含量与微粒的关系,IPA<1000 ppm则微粒少。

(4)氢氟酸蒸汽(HF-Vapor)去除法。即将清洗晶片放入蒸汽室内,将其抽成真空后,利用氮气作为传输气体通入HF瓶内,将HF带入蒸汽室,将自然氧化物去除干净,通气时N2也将晶片干燥。

4.表面微粗糙度(surface roughness)

在ULSI工艺中,栅极氧化层(Gate Oxide)的厚度已达<10 nm,若工艺技术精确到0.1μm,时,栅极氧化层厚度将在<5 nm,因此硅晶片表面的微粗糙度,将会影响栅氧厚度,进而影响栅极氧化层的电气特性,栅极氧化层崩溃电压,及时依性栅极氧化层崩溃电压(TDDB)。晶片清洗后,表面粗糙度要达到原子层的平坦,以符合深亚微米工艺的需求,氢氧化氨(NH4OH)和双氧水(H2O2)的混合比例浓度、温度及浸泡清洗时间,是影响表面粗糙度最主要的三因素。一般表面粗糙度的量测检验,均以原子力显微镜(scanning tunneling miroscope AFM)作为检验表面粗糙度的轮廓状态,图9-54为STM量测表面粗糙度的照片,显示晶片经RCA清洗后,表面粗糙度有恶化的现象。

图9-54 为RCA清洗前后STM量测表面粗糙度的比较

(a)BEFORE CLEANING(b)AFTER RCA CLEANING

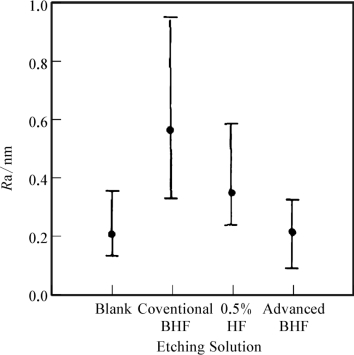

图9-55是比较各传统RCA化学清洗各溶液对晶片表面粗糙度之影响,其中

由数据显示,SPM及SC2,对表面粗糙度并没有显著的影响,但APM(SC1)对表面粗糙度(Ra)影响最大,图9-56为比较各种氢氟酸氧化刻蚀液对晶片表面粗糙度的影响。由图可知,CBHF表面粗糙度最大,DHF次之,而ABHF最小。

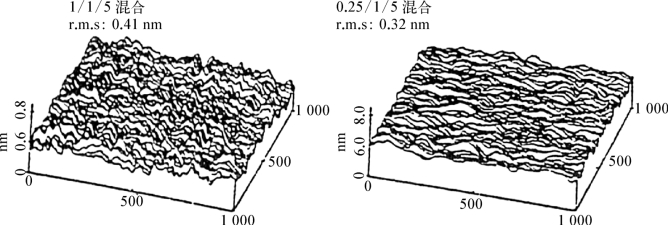

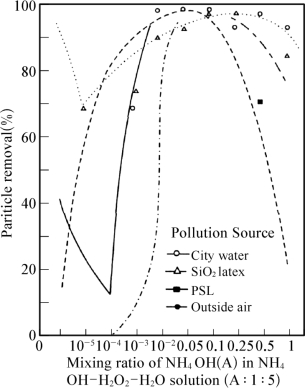

在SC1清洗溶液中,混合溶液比例对晶片表面的微粗糙度的影响如图9-57所示,氢氧化氨比例的大小是影响微粗糙度最主要的因素,NH4OH的浓度比例越低,表面粗糙度越小,因此在ULSI清洗工艺中,宜降低NH4OH的比例,由传统标准SC1(1∶1∶5)降低到(0.05∶1∶5)。

当SC1混合溶液NH4OH的比例降低对微粒和金属杂质的去除效果是否也会受到影响呢?如图9-58及图9-59所示,在氢氧化氨(NH4OH或双氧水)的比例在0.05~0.25间,对微粒及金属杂质的去除效果并没有改变。

图9-55 比较各化学清洗溶液对晶片表面微粗糙度的影响

SPM:H2SO4-H2O2cleaning

SC1:NH3OH-H2O2-H2Ocleaning

SC2:HCl-H2O2-H2Ocleaning

图9-56 比较各种氢氟酸氧化刻蚀液对晶片表面粗糙度的影响

图9-57 AFM量测表面粗糙度与氢氧化氨(NH4OH)在SC1溶液浓度比例的关系

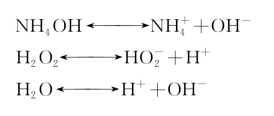

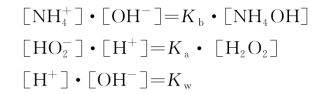

在SC1清洗溶液中,一般的比例为(NH4OH∶H2O2∶DI=1∶1∶5)在70℃清洗10~15 min,氨水溶液有去除微粒及部分金属杂质。氢氧化氨(NH4OH)有刻蚀氧化层(SiO2),而双氧水(H2O2)作强氧化剂,将硅(Si)氧化,NH4OH将氧化硅刻蚀,其化学反应式

图9-58 微粒去除NH4OH比例的关系

图9-59 金属杂质的去除效果与NH4OH的比清洗四种不同的样品关系

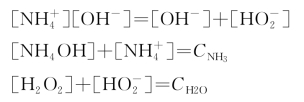

在平衡状态时,离子电荷守恒定律及氨水及双氧水的平衡状态为

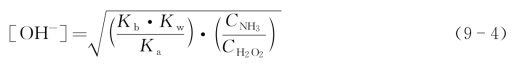

从以上6个方程式,可以解得氢氧根的浓度大约值为

由方程式9-4可知[OH-]离子浓度只与氨水和双氧水浓度比的平方根成正比,而与DI纯水的比例无关,即SC1氧化刻蚀率,是取决于[OH-]的浓度,而[OH-]的浓度又取决于SC1溶液中[OH-]浓度,亦即SC1溶液中[OH-]浓度与其溶液DI水混合比无关,只与混合溶液中(氨水∶双氧水=NH4OH∶H2O2)浓度比有关。所以标准SC1=1∶1∶5与稀薄SC1=0.05∶1∶5的清洗效果相同。[OH-]离子浓度与温度的关系如下式所示

式中,T为溶液温度(℃)T>25℃,溶液温度T=70℃时,[OH-]浓度约为常温时的两倍。

从以上理论的分析,可知SC1混合溶液中[OH-]离子浓度是主要因素,影响SC1清洗效果及表面粗糙度,因此为了减少表面粗糙度,晶片在SC1溶液中的清洗条件可采用三种方式:①降低溶液混合比例;②降低溶液温度;③缩短清洗时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。