1.概述

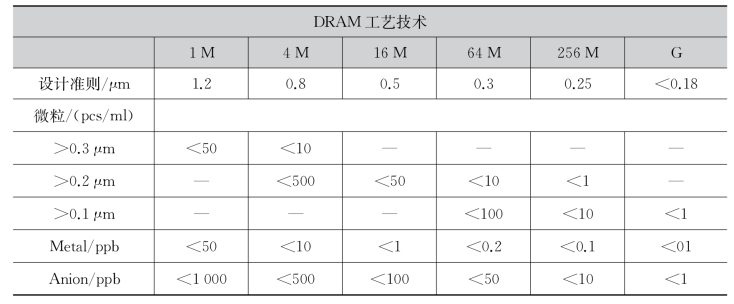

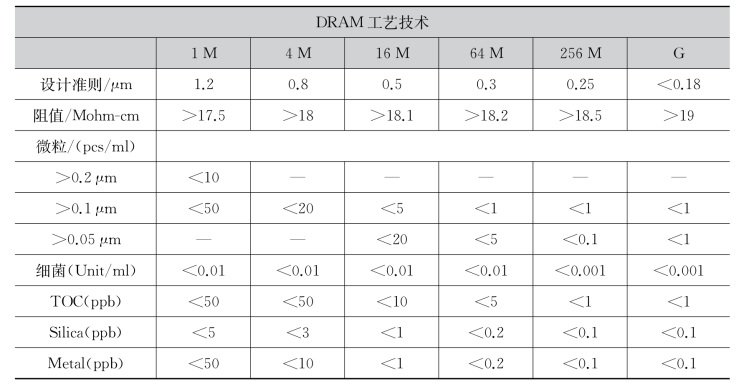

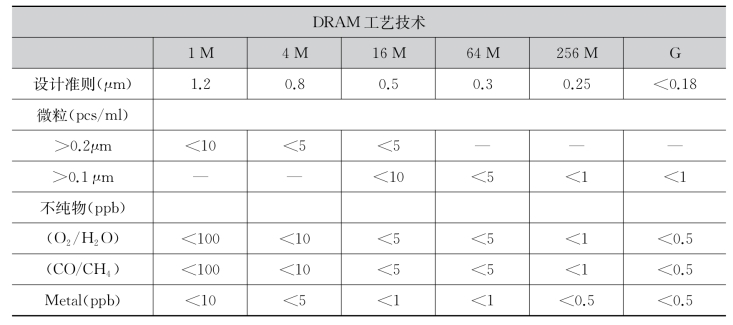

虽然清洗主要的目的,是借化学品去除污染,并用纯水来洗濯杂质,但是最重要的,还是要避免经由工艺流程中污染晶片。因此工艺机台、环境及材料均需随时保持洁净,并随时监控机台有无微粒产生,并制订维修时间表,定期保养,线上人员应规范操作,避免污染,要克服微粒的产生,即要克服制作的微粒。在硅晶片清洗过程中,微粒去除是最重要的,也是最困难的工作。微粒的来源,既是诱发性的,也是自发性的。它是从周围环境,操作转换、清洗的材料(如化学物品、去离子纯水、气体纯度及洁净度)及机台制作流程中诱发所致。因此要减少诱发性的微粒度,使用清洗材料的纯度及洁净度要达到ULSI的标准。表9-11为超纯度化学品规格,表9-12为超纯水规格,表9-13为超纯度气体规格。微粒去除,用超纯度及超洁净度纯水、化学品、气体清洗除了不会增添微粒外,还有减少及去除微粒的效果。如SC1溶液(NH4OH/H2O2/DI),对硅有些轻微的刻蚀效果,而能使附着在硅晶表面上的微粒脱落。在SC1及最后超纯水的洗濯、清洗过程中,增加超声波振荡器,振动能量的协助,将微粒振掉脱落。超音波振荡器的能量及频率,均需适当调整测试,以免能量太大,使淀积的薄膜脱落,而对电子元件造成损伤破坏,影响成品率、品质及信赖度。

表9-11 超纯度化学品规格

表9-12 超纯水规格

表9-13 超纯度气体规格

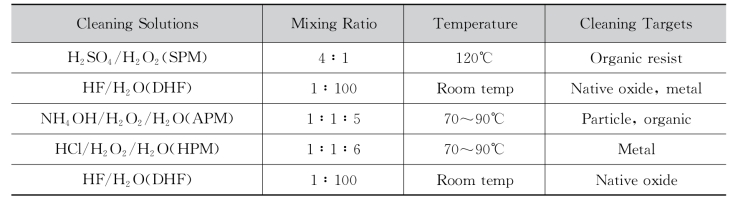

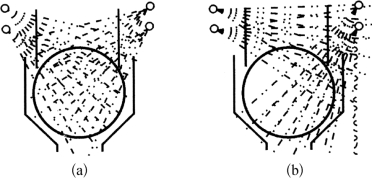

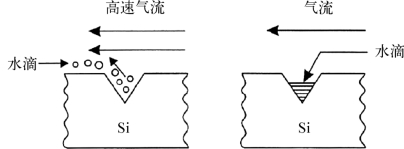

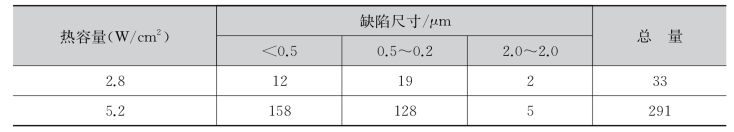

要减少自发性的微粒,则需在清洗工艺的化学配方、清洗程序及除湿干燥技术上改进。表9-14所示为标准典型RCA湿式化学清洗的配方、清洗程序及清洗目标;SPM是清洗去除金属杂质有机物及光阻,DIF是清洗去除自然氧化物及金属杂质,APM是清洗去除微粒及有机物污染,HPM是清洗去除无机金属离子等。又如超纯水漂洗槽(DI rinse tank),DI超纯水不宜直接喷淋冲洗晶片表面。因硅晶片即是如岩石砂土,有水蚀、风化作用、遇水喷淋冲洗、易产生微粒污泥,而污染硅晶片。即便需要DI超纯水冲洗、冲洗水压、水量、方向及角度,也需调整测试,以达到微粒少的效果。如图9-30所示,为比较正确良好与不正确的喷淋冲洗形状。良好的喷嘴所喷淋范围涵盖全部晶片及晶舟。而不良的喷淋冲洗形状,没有涵盖全部晶片及晶舟。未被喷淋冲洗的死角地带,微粒及化学品残留含量仍然很高,而会污染到产品。

表9-14 标准典型RCA湿式化学清洗配方、程序

图9-30 两种喷淋冲洗形状

(a)正确(b)不正确

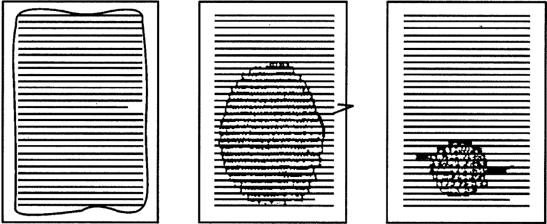

硅晶片经一连串化学槽的清洗及DI超纯水漂洗,最后的过程,就是将沾水潮湿的硅晶片除湿干燥。早期的干化技术,是使用喷洗式的旋干机,而产生很多微粒及水痕,如图9-31所示。污染清洗后的晶片,后来改良为只干旋,而不喷洗,微粒减少很多,即是在避免喷洗,晶片表面的水蚀、风化,并在高速旋转下离心力、振动及氮气吹干,产生很多硅粉末和微粒,使清洗后的晶片,又受到污染。因此晶片经一连串复杂的化学清洗及超纯水洗濯后,在最后脱水除湿干燥过程中,最主要的目的是将晶片脱水干燥,即使未能去除微粒,但也不会增加微粒。一般干燥机对微粒的功能,被称为中性。清洗微粒的监控,通常是测量空白的晶片,在清洗前后微粒数的差额,即可得知清洗对微粒去除的效果。但是这种监测方式,具有相当大的争议性。

图9-31 典型水痕(Water Marks)的污染

例 1 清洗前,使用非常干净的控片:

清洗前,微粒数=1(@0.16μm)

清洗前,微粒数=10(@0.16μm)

清洗效果=10-1=(+)9(增加九颗)

例 2 清洗前,使用非常污染的控片:

清洗前,微粒数=100(@0.16μm)

清洗前,微粒数=20(@0.16μm)

清洗效果=120-100=(-)80(去除80颗)如表9-15所示。

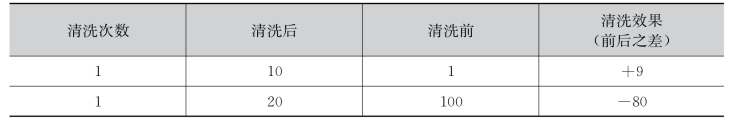

表9-15 微粒的清洗效果

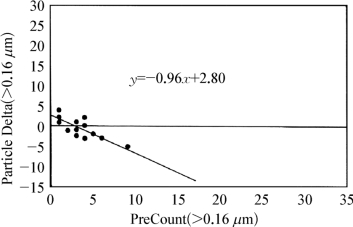

两者比较,很难判断清洗效果的好坏。因此就规定清洗前,微粒数必须少于(30@0.16μm),如此将造成微粒控片,使用量剧增,如图9-32所示。

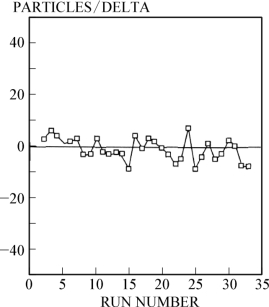

有些人认为需要用很干净的控片,以免使清洗机台污染。但是清洗前的产品片,尤其是腐蚀、离子植入后……,晶片产品片上的微粒数,已经是非常的高级污染,实际上与微粒控片、清洗前的微粒数,并无多大关系。另一种微粒的监控方式,是采用微粒去除效率。这种监控方式,是将清洗前起始的微粒数对清洗后去除微粒数的清洗效果,所画出的对应图。这样微粒去除效果,就不会因清洗前,起始的微粒数,而有所争议。图9-33表示了清洗微粒去除效率与起始微粒之关系。

图9-32 清洗次数对清洗效果的关系图

图9-33 清洗微粒去除效率与起始微粒数

晶片清洗后,若微粒增加,则需有验证微粒的来源,已便针对微粒源的问题点,彻底排除解决。首先需验证微粒的来源,是否由清洗的化学槽所引起,或是由脱水干燥过程中的干燥机所引起。因此需用空白微粒控片,测试干燥机,脱水干燥前后的微粒增加数应<10。干燥机主要的功能是脱水干燥。理论上,不增加也不减少微粒数,即是脱水前后的微粒增加数应为0。目前晶片干燥的技术,除了早期的喷洗式旋干技术,有微粒污染问题,已停止使用,新的晶片干燥技术,主要有以下三种,目前被应用在ULSI清洗干燥工艺:①下坠层流旋干技术(down-flow spin dryer);②异丙醇干燥技术(IPA dryer);③马南根尼干燥技术(Marangoni dryer)。兹将各种干燥技术,说明介绍如下,以便了解干燥原理及问题源头,而能充分掌控机台的运作及性能,达到无水痕、无微粒的污染。

2.下坠层流旋干技术

下坠层流旋干技术是清洗后潮湿的晶片,在高速加速旋转下产生的离心力,及气体动力论的伯努利原理,并配合经由旋干机顶盖上ULPA空气过滤器,过滤后的洁净空气气流,将晶片上的水珠、水滴旋干脱水,并将水汽蒸发干化,而无微粒及水痕。旋干机在高速旋转下,需保持非常平稳,没有振动,以免产生微粒污染。同时也需注意调整排气压力的大小,及旋干机内舱的洁净度,没有残留的化学残酸,腐蚀旋干机内壁的不锈钢,或淀积硅粉末在排气管道,形成微粒污染源。

图9-34 下坠层流旋干机剖面

图9-34为下坠层流旋干机的结构剖面图,旋干机在旋转时,由静止开始加速旋转。若旋转加速度能在3~4 s内。使旋转由0(rpm)加速到800(rpm),在晶面上即能产生伯努利效应的低压,陷在凹凸不平晶面上的水珠、水滴受到高速空气气流,而被吸出变成水汽蒸发干化,无水痕留下,如图9-34和图9-35所示伯努利原理,将陷在凹槽内的水珠、水滴吸出以及水痕、微粒与转速的关系。

图9-35 伯努利原理,将陷在凹槽内的水珠、水滴吸出

下坠层流旋干机工艺特性的检定,需要避开机械的共振点,以减少因震动而产生的微粒、旋转的震动。使装在卡式晶舟内的晶片,摆动撞击晶舟V型沟槽,产生碎片、微粒,或硅粉末。一般机械的共振点,转速约900(rpm)以上。旋干机的排气压力,需要调整使其与旋干机内舱之压力平衡旋干机因高速加速旋转而产生低压,此时若排气压力不平衡,使排气倒灌,则将会产生严重微粒污染(见图9-36)。(https://www.xing528.com)

图9-36 下坠层流旋干机加速转速水痕、微粒的关系

若实验验证,只在旋干过程中,微粒数增加太多,超过规格所订的标准,则需检验旋干机内部是否有污染腐蚀现象。首先检验旋干机不锈钢内壁及覆盖上,是否有一层或一圈雾状沉淀物、旋干机内舱,每天需以DI超纯水冲洗旋干,以避免化学残酸腐蚀旋干机内壁的不锈钢合金及排气管壁,而形成重金属杂质及微粒的污染源。一般旋干机的日常保养,是以IPA擦拭,旋干机不锈钢内壁及覆盖,但IPA有时并不能擦拭去除这层雾状沉淀物,而需用一种不锈钢“除锈剂”,不擦拭清除,日积月累,即形成一层污泥,再加上与吸附在卡式晶舟内的化学残酸,产生化学作用,变成各种黏稠性的硅化物,干化后沉淀在内壁及覆盖,IPA无法清除,这层硅化物,形成一层亲水性的污泥。因此旋干机常出现的问题,是旋干后的内壁及覆盖,仍残留有水滴水珠,而形成旋干不良,或旋干机高速旋转时,晶面上的水滴受离心力高速依切线方向飞出,撞击旋干机内壁的污泥,反弹到晶面,造成微粒或水痕清洗的晶片,在最后的旋干过程又被污染,造成缺陷而影响良率及元件的可靠度。因此旋干机内壁,需定期进行维修,用不锈钢“除锈剂”,消除硅污泥的不锈钢垢,使旋干机内壁清洁光滑,降低亲水性在旋干机高速旋转下,水珠或水滴喷溅到内壁,而沿光滑的内壁滑下,以减少反弹到晶面所造成的污染。最理想的旋干机,是旋干后没有水痕、微粒、金属及残留水珠、水滴。

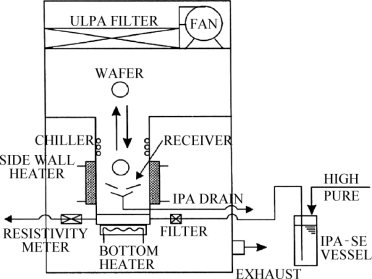

图9-37 IPA脱水干燥系统结构

3.IPA干燥技术

IPA干燥技术(IPA Dry Technology)是属于“准静态”的旋干技术,因清洗后潮湿的晶片传送至IPA蒸汽室内,如图9-37所示,IPA由高纯度的氮气(N2)作为传输气体,导入蒸汽干燥室内经由底部的加热器,使IPA受热蒸发为蒸汽,潮湿的晶片置放在IPA蒸汽干燥室内,洗浸于IPA蒸汽中。IPA的高挥发性,将晶片表面的水分脱水干化,不留任何水痕、微粒及金属杂质。调整排气压力,可使IPA蒸汽室内达到稳定的平行流。

整个脱水干化过程中,除了机器手臂传送晶片进出IPA蒸汽室外,没有其他活动的机件会产生微粒造成污染。因此,整座IPA蒸汽干燥室,经ULPA过滤器过滤的洁净空气平行流,维持超洁净的IPA干燥蒸汽室。IPA的纯度有阻值测试仪来侦测其纯度及水分含量,整座IPA蒸汽干燥室是用高等级的不锈钢316L材质,表面经机械抛光及化学处理制作完成为无尘、无微粒的超洁净IPA蒸汽干燥室。蒸汽室的侧壁装置有加热器,温度设定约为130℃,以避免IPA及水汽凝结在侧壁,使蒸汽干燥室形成雾状,造成晶片表面白色雾状的微粒污染,同时底部加热器也不能过热,避免IPA沸腾,太强的蒸汽,也会污染晶片表面。蒸汽室的上端装有冷却器,使除湿脱水干化后,含有水分的IPA蒸汽结为液体,流入干燥室下端的接收器回收净化后再使用。影响IPA蒸汽干燥的主要因素有三种:①IPA的纯度及含水量;②IPA蒸汽的注流量及流速;③IPA蒸汽内的洁净度。因此超洁净的IPA蒸汽干燥技术,需要调节这些因素,来达到最完美的条件,使脱水干燥后的晶片表面无微粒、水痕及金属杂质的污染。

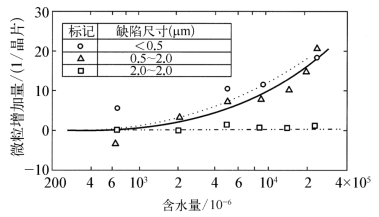

图9-38为IPA纯度及含水量对微粒的影响,显示出含水量超过2000 rpm,则微粒有显著的增加,因此IPA的纯度,需保持在含水量2000 rpm以下。表9-16、表9-17,为侧壁和底部加热器对微粒的影响,根据数据显示,底部加热器不宜过热,且侧壁加热器有助于减少微粒及雾状污染。

图9-38 IPA纯度及含水量对表面洁净度的影响

表9-16 侧壁加热器对表面洁净度的影响

表9-17 底部加热器对表面洁净度的影响

IPA干燥技术最大的优点是能消除水痕,减少微粒的污染。与旋干式的脱水干燥技术相比较,最大的差异在于动态的高速旋转,易造成微粒及水痕。而准静态的IPA干燥,主要是靠IPA高的挥发性,将表面水分脱水干燥,达到无水痕、无微粒的污染。易燃性的IPA,应特别注意排气及防火的安全。

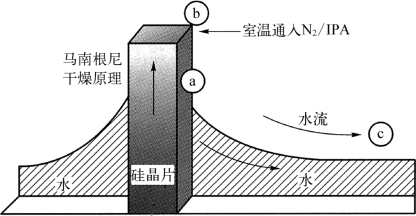

4.马南根尼干燥技术

图9-39 马南根尼干燥技术

注:马南根尼干燥技术过程: 圆在最后溢流洗涤槽清洗达到设定阻值

圆在最后溢流洗涤槽清洗达到设定阻值  晶片立即缓慢缓慢拉出DI洗濯槽,同时通入常温IPA+N2吹向晶片表面

晶片立即缓慢缓慢拉出DI洗濯槽,同时通入常温IPA+N2吹向晶片表面  IPA流下晶片入DI清洗角的液面,产生马南根尼效应造成表面张力差。

IPA流下晶片入DI清洗角的液面,产生马南根尼效应造成表面张力差。

马南根尼干燥技术(marangoni dryer)与IPA干燥技术非常相似,但干燥原理不同。马南根尼干燥技术是利用IPA与DI纯水不同的表面张力,将晶无表面残留的水分子吸收流到水槽,面脱水干燥。如图9-39所示,当晶片清洗到最后纯水洗涤完毕,将晶片从DI水槽中,缓慢拉出水面,IPA蒸汽由N2作为传输气体,吹向潮湿晶面,IPA扩散到水面,晶片表面IPA浓度大于在DI纯水的浓度,因此IPA的表面张力小于水槽中的表面张力,因此晶片表面上的水分子,被吸入到水槽,而达到脱水干燥的目的。这种因浓度的不同造成表面张力差异的现象,称为马南根尼效应(Marangoni effect),因此这种干燥技术被称为马南根尼干燥法。这也是准静态干燥的方法,能消除水痕,尤其以DRAM的深窄沟渠的清洗干燥,利用表面张力,将深窄沟渠槽内,清洗后残留的水分子吸出,脱水干燥而无水痕微粒。

晶片从DI水中缓慢拉出液面,水分子由于表面张力,吸附在晶片表面。

IPA/N2吹向潮湿晶面流入液面,IPA扩散到水面,晶片表面,IPA浓度降低,在晶片表面张力小于水槽内纯水液体的表面张力。晶片表面的水分子被表面张力吸入水槽而达到脱水干燥。

晶片表面水分子受表面张力影响,流入溢流DI槽,而使晶片表面脱水干燥,同时IPA流入DI槽而被稀释排出,因此溢流DI水槽,保持低浓度的IPA,而不影响DI水的表面张力。

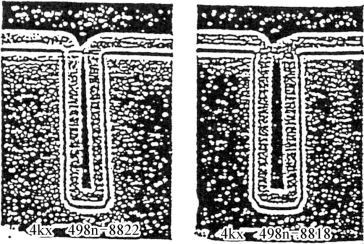

图9-40 DRAM的深窄沟渠

当工艺技术精进到深亚微米<0.50μm的领域时,分子力是主控物质间的物理现象,而地心引力或其他的力不再是主控的因素。因此达到微观领域的世界里,尤其是深窄沟槽的DRAM工艺技术中,清洗后的水分残留在深窄渠内,如图9-40所示,用传统的高速旋转的离心力,或IPA蒸发的干燥技术,已不能克服分子力,而水分子有效地去除,且没有水痕留下来。因此马南根尼干燥原理,是克服微观的分子力,把深窄沟渠内的水分子吸出而去除干燥。

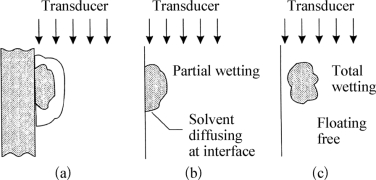

在清洗工艺中,微粒随时都会产生,而微粒源有来自清洗用的超纯水、化学品及气体等,去除这些微粒,需要用非常细密的过滤器(filter),有能力将0.01μ以上的微粒过滤干净。除此之外,装置晶片的晶舟(boat)、晶盒(box)和人体的毛发等都是微粒的来源。微粒产生后,我们探讨微粒如何附着在硅晶片上,如何将它去除。微粒附着在晶片表面有以下的形式使微粒吸附在晶片表面:

①静电引力(electrostatic force);

②范德华尔分子力(Van Waals force);

③毛细吸力(capillary force);

④化学键力(chemical bond);

⑤表面平整度阻力(surface topography force)。

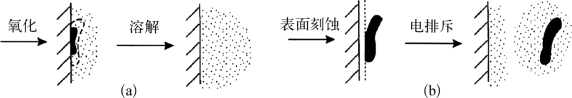

由于化学品本身的阴离子(anions)及阳离子(cations),装置晶片的晶舟及晶盒的材料,经由接触、摩擦极易产生静电,人体毛发、无尘衣、鞋、手套,皆是容易感应起电,洁净室的环境,也是容易产生静电,微粒质小量轻,受到库仑静电引力即附在晶片表面,因此在化学清洗站,宜加装游离源(lonizer),在清洗最后阶段的脱水干燥过程,利用游离源来中和静电,以减少静电吸附在晶片表面的微粒。为了消除凡德华尔分子力,如在最后干燥过程中使用马南根尼效应表面张力,克服分子力,尤其在工艺技术越来越细小,达到近距离的分子力效应的范围,则需利用分子力相关的效应来克服,以减少微粒,毛细现象的分子力属于微观距离,而化学键力亦属于离子电力的引力。化学键在水溶液中,产生酸碱离子的化学作用,微粒被强氧化剂,氧化后即溶解在溶液中消失,或受碱性溶液侵蚀及电性排斥,而将附着的微粒去除。如9-41所示,晶片表面的凹凸不平,如深窄沟渠的DRAM工艺,由于元件高密化,细小化造成晶片表面之凹凸不平,形成二度及三度,空间的陷阱,微粒受阻力,而陷入深窄沟渠内,则无法脱困,因此很很难去除,若加超音波振荡器有助于这种微粒的去除,如图9-42所示,超音波振荡器去除微粒的过程,其振荡能量及振荡频率等,则需适当调整以避免损伤,破坏其他电子元件,而造成更多微粒。

图9-41 清洗工艺中微粒去除的过程

(a)微粒在强氧化剂中被氧化后,溶于酸或碱中而去除(b)表面微刻蚀离子电性排斥而将微粒去除。

图9-42 超音波振荡器去除微粒的过程

(a)微粒表面有一层气泡包围,化学酸碱或溶剂无法使表面黏湿(b)超音波声子能量刺穿微气泡,面使微粒浸湿化学液中,而溶液扩散至境界面(c)微粒逐渐受到超音波振荡能量及化学溶液之作用,脱离晶片表面而浮在液槽内,经循环泵及过滤器将微粒过滤消除

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。