在超大规模集成电路(ULSI)工艺中,晶片清洗的技术及洁净度(cleanliness),是影响晶片生产工艺成品率(yield)、元件的品质(quality)及其可靠度(reliability)最重要的因素之一。尤其当工艺技术进入到深亚微米0.35μm以下的领域,器件(devices)密度达数千万至十亿个以上,工艺流程超过数百个步骤。这样紧密复杂的产品,需要非常洁净的晶片表面来制作。因此,如何清洗晶片,以达到超洁净度的要求,是ULSI半导体生产工艺中最重要、最严谨的步骤之一。

在晶片的清洗过程中,需要用到很多高纯度的化学用品来清洗,高纯度的去离子纯水(DI water)来漂洗(rinse),最后用高纯度的气体(如氮气N2)高速脱水旋干;或用高挥发性的有机溶剂(如异丙醇-IPA)来除湿干化。早期的晶片的清洗技术如RCA晶片清洗配方,是利用高纯度的湿式化学清洗(wet chemical cleaning),已经沿用了30多年,并未有太大的改变,只是在化学配方(Ratio)及清洗顺序(sequence)方面做了细微的修改调整。如将SC1(NH4OH∶H2O2∶DI=1∶1∶5)的比例更稀释低浓度到(0.05∶1∶5)。而且目前也正在研究开发先进的清洗工艺技术,如干洗工艺技术(dry clean),气相清洗工艺(vapor cleaning process),以更符合ULSI工艺发展的需求。

清洗的目的主要是清除晶片表面的污染,如微粒、有机物及无机物金属离子等杂质,这些杂质污染源,主要来自环境、机台设备、水、化学物品及容器等。

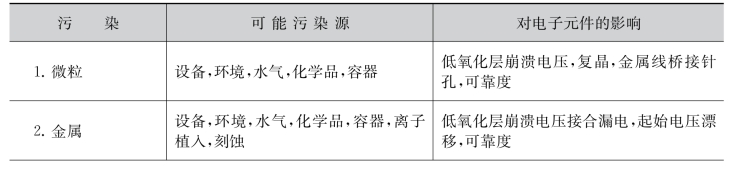

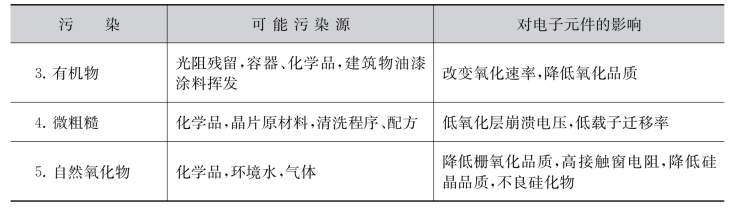

表9-10列出各种污染源对电子元件的影响。在ULSI工艺中,栅氧化层的(gate oxide)的厚度已低于10 nm,尚需考虑清洗后晶片表面的微粗糙度及自然氧化物(native oxide)消除,以达到半导体元件超薄栅极氧化层的电性参数及特性,并达到元件的品质及可靠度。在ULSL工艺中,硅晶片在进入高温炉管进行扩散或氧化热工艺之前、化学气相及薄膜淀积之前,或刻蚀工艺后,晶片均需要进行化学清洗、超纯水漂洗及最后除湿干化。只有晶片表面达到非常高的洁净度,才能使制作出来的半导体电子元件,符合所设计的电气特性。

清洗的目标包括清洗过程本身的清理、有机污染去除、金属的去除、自然氧化物去除。(https://www.xing528.com)

表9-10 各种污染源对电子元件的影响

(续表)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。