化学机械研磨(chemical mechanical polishing,CMP)技术主要是将Wafer夹于压力旋转轴及Pad之间,然后使用研磨液配合机械动作将Wafer薄膜不平整处磨平。而在研磨过程中,研磨剂搭配终止检测系统(end point derection)将晶片上的薄膜研磨至所需的厚度,而后再送进CMP洁净机,由洁净液将表面不纯物去除,再经烘烤,并测薄膜厚度核对其表面薄膜厚度,即可完成整个CMP工艺。CMP技术的细节请参照薄膜刻蚀相关章节,由于研磨剂、研磨垫及研磨后清洁液对CMP技术影响深远,因此在本章节将加以说明。

1.介电膜研磨液

研磨液是用来研磨二氧化硅介电层,BPSG介电层、浅沟隔绝层(shallow trench isolation)及polysilicon薄膜层的研磨液。在此为求统一,以ILD(介电层interlayer dielectric,ILD)研磨液统称。ILD研磨液一般包含下列组成SiOx,研磨粉末(平均粒径根据不同配方在100 nm左右),固含量约10%~30%,pH值约在9.0~11.0(由KOH或NH4OH调整),以及去离子水约70%。以目前市面上常用的SC-1(Cabot公司产品为例),其组成为SiO2粉末(平均粒径为110 nm),固含量30.0±0.3 wt%,pH值为10.20~10.35,黏度<150 cps,比重则为1.197±0.02。目前各大公司ILD研磨液之配方大同小异,其技术重点为发展研磨粉末制作技术、研磨粉末分散技术及研磨液配方技术(见表9-9)。Cabot公司能占有ILD研磨液大部分市场因其能自行制造高纯度且稳定性佳的SiO2粉末。因此若要发展ILD研磨液必须掌握研磨粉末的来源,另外则是必须发展研磨粉末分散技术及研磨液配方技术。

表9-9 介电膜研磨液产品特点及其供应商

ILD研磨液所需发展之技术有三:一是研磨粉末制造技术;二是研磨粉末分散技术;三是研磨液配方技术。在研磨粉末的制造技术一般而言有两种方式:一是氧相烧结法;二是溶胶凝胶法(sol-gel process)。气相烧结法是在1800℃将高纯度chlorosilane在氢气/氧气火焰中烧结,其反应式

改变烧结火焰条件即可改变所得粉末粒径大小。而溶凝胶法则由先纯化Si(OR)4,并使其在酸或碱条件下水解形成SiOx,然后在300℃下通氧气烧结即可得SiO2粉末。改变水解的pH值和烧结情形则可得不同粒径的高纯度SiO2粉末,其反应式如下:

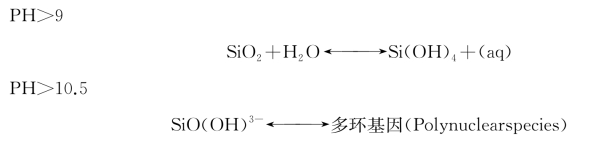

对于CMP介电层之研磨反应机制目前尚无定论,但一般而言可以下列两式表示

目前于介电膜的研磨液技术研发已渐趋成熟,在未来将着重于两个方向的研发,一是减少金属离子污染,如研磨液使用的KOH会造成金属离子污染。因此,有部分研磨液改用NH4OH取代KOH,另一个方向则是新介电膜材料研磨液的研发,如高分子介电膜或氟化SiO介电膜会在0.25μm以下IC工艺中扮演极重要的角色。

2.金属膜研磨液

金属膜研磨液一般是用来研磨钨、铝及铜等金属膜,它的组成与介电层研磨液有极大的不同,首先由于金属膜的材料性质与介电膜不同,因此研磨粉末由SiO2改为A12O3,其次PH值大致是4左右的酸性范围与介电膜研磨液的碱性特性不同,另外则是金属膜研磨液添加少量氧化剂以增高研磨速率,金属膜研磨液各大研磨液供应厂商正在积极研发中,然而在IC工艺尚未被成熟使用。目前以钨研磨液可能会最早被商业化,而铜研磨液则可能在5年后才可能使用于IC工艺中。研磨液供应大厂如Cabot及Rodel已分别推出不同的金属膜研磨液,正提供给各大IC厂或研发机构试用中。

金属膜研磨液在技术开发方面大概有几个方面需要去克服,一是Al2O3超细粉末不易分散于水中,易凝结成块,其次是氧化剂的选择,目前较常于专利中被提及的有H2O2以及K3Fe(CN)6,由于K3Fe(CN)6易造成金属离子的污染,而H2O2在研磨高热下易挥发而造成研磨性质不稳定,因此造成目前金属膜研磨性质再现性不高,平坦度较差;另外则是研磨液保存期太短,这些皆是造成金属膜研磨液尚未能大量使用的重要原因。由于金属CMP可大幅增加元件设计自由度及开发新IC元件,因此开发金属膜研磨液就显得尤为重要且刻不容缓。

金属膜研磨液一般利用金属膜在酸性条件下易形成金属离子而被研磨的特性,典型的反应机制如下。(https://www.xing528.com)

(1)钨研磨液:

![]()

式中,Fe(CN)6为氧化剂,钨形成的钨氧化物后再利用Al2O3将其磨掉19。

(2)铝研磨液:

(3)铜研磨液:

目前金属膜研磨液之技术发展目标为研磨速率须大于3000Å/min,而且薄膜不平坦度<±5%,另外要研磨液的Shelflife须大于6个月以上,对此,可通过以下措施加以改进:一是调节研磨粉末组成,二是调整氧化剂种类,另外则是调节pH值。

3.研磨垫

CMP技术用于研磨垫大体有两种功能,一是研磨垫的孔隙度可协助研磨液在研磨过程中输送前往不同区域,另一种功能则是协助除去晶片表面的研磨产物。另外研磨垫机械性质则也深刻影响到晶片表面的平坦度和均匀度。

CMP技术所用的研磨垫有大部分是美国Rodel公司的产品,该产品是经过美国Sematech评监适合使用于CMP技术的研磨垫。因此笔者在此就Rodel公司产品做相应的技术分析。Rodel公司研磨垫现有两种系列的产品,一是Suba系列的研磨垫,其材料主要是Polyurethane impregnated polyester felts。这类材料具备多孔性且可增进研磨性质的均匀性,然其平坦度较差;另一系列产品为IC系列研磨垫,其材质为多孔性PU,其硬度较Suba系列为高,因而拥有较佳的平坦度,然其均匀性较差。由此可知此二系列研磨垫各有其优缺点。目前用于CMP技术的研磨垫是结合IC系列及Suba的组合垫,如Rodel公司产品的IC1000/Suba IV。

研磨垫对晶片研磨的研磨速率、平坦度及均匀性影响较大。如研磨垫未经conditioning则使用时间一久会造成表面结构受损,而研磨液也因此难以输送至研磨晶片中心,造成研磨速率下降。图9-31是SiO2研磨速率与研磨垫情况的关系图可见第6章图6-33。由此图可看出未经conditioning的研磨垫其研磨速率与已经conditioning的研磨垫相差近一倍。因此conditioning是十分重要的,而其方式通常必须使用如钻石轮摩擦其表面以恢复其表面结构。而研磨垫的机械性质如压缩性、弹性及硬度等亦会影响到研磨薄膜的平坦度及均匀性。除此之外研磨垫材质亦必须能够抗酸碱性。对研磨垫而言,维持其性质的持久稳定性是最重要的。而为达此目的,未来在技术的发展趋势有二:一是由分子结构设计及合成制备成分子结构均匀性高且性质较稳定的研磨垫;二是由机械设计及表面处理改善研磨垫的结构。

4.研磨后清洗液(Post CMP cleaning solution)

由于研磨液含有大量的超细粉末,因此反应后必须立即清除,否则易在晶片表面凝结成固态残除物。一般目前仍是使用PVA(polyvinyl alcohol)先于晶片上刷除,再使用喷洗及超声波清洗等方式来进行。而清洗的方法则使用稀释的碱性溶液(如NH4OH或KOH)或SC-1(NH4OH/H2O2/H2O)标准程序清洗。由于CMP研磨液不断推陈出新,未来研磨后清洗液将随着变化而发展。

半导体工艺材料及化学品可带动传统材料业及化学业转型投入半导体支援工业,而且对未来IC重要工艺如洁净技术、显影技术、刻蚀技术、化学气相淀积技术及平坦技术的发展起着重要的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。