微影光刻工艺也是半导体技术的关键程序。其步骤大体上是经由光阻,也称光刻胶(PR,Photoresistant)涂布、曝光及显影三个过程。其中所使用的重要材料及化学品包含光阻材料、光阻稀释液、显影剂及去光阻剂等分别说明如图9-19所示。

图9-19 光学微影制程步骤

1.光阻材料

显影技术是工艺的重要关键技术,它是将光阻材料涂布于硅晶片上,再经曝光显影的过程而在晶片上形成各种不同图案。IC本身记忆容量大小与线幅宽窄有密切的关系,而IC线幅的降低几乎依赖于光阻材料的进展,因此光阻材料即成为IC工艺中十分关键的材料。

作为IC光阻材料,须具备下列六项基本性质:

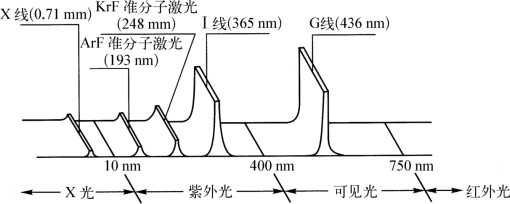

(1)敏感度(sensitivity),即是光阻材料对一定曝光能量的应答程度。在光阻材料的发展中,所使用的曝光源由传统的G线(436 nm)演进至目前IC工艺的I线(365 nm),而未来可能使用KrF准分子雷射(248 nm),ArF准分子雷射(193 nm)及单线X光线及电子线(见图9-20)。随着曝光强度的减弱,光阻材料所需的敏感性越来越高。而若光阻材料所须达到一定敏感性的能量愈低,则代表此材料的敏感性愈高。通常以单位mJ/cra2来代表敏感度的测量单位。

图9-20 半导体显影所用的各种电磁波光源及其波长的比较(凸起的高度显示能量的大小)

(2)对比(contrast),是光阻材料曝光前后的化学性(如溶解度)改变的速率。对比与一光阻材料的解析度有相当密切的关系。通常它是使用如下方法决定的:将一已知厚度的光阻薄膜旋转涂布于硅晶片上,再软烤除去多余的溶剂。然后将此薄膜曝光于不同能量的光源,然后再按一般程序显影。测量不同曝光能量的光阻薄膜厚度,再对曝光能量作图。

(3)解析度(resolution):即为微影工艺所能形成最小尺寸的有用影像。此性质深受光阻材料本身物理化学性质的影响。如光阻材料本身必须不能在显影过程中收缩或在硬烤中流动或者将会破坏其解析度。因此若使光阻材料拥有良好的解析度,则须慎选高分子基材及所使用的显影剂。

(4)光吸收度(optical density):即每1μm厚度的光阻材料所吸收的光能。若光阻材料的光吸收度太低,则光子太少而无法引发所需的光化学反应,若其吸收度太高,则于光阻材料所吸收的光子数目不均匀,而可能会破坏所形成的图案。通常光阻材料所需的吸收度在0.4μm-1以下,此可由调整光阻材料的化学结构而得适当的吸收度及量子效率。

(5)耐刻蚀度(etching resistance),即一光阻材料于刻蚀过程的抵抗力及光阻材料必须能于图案移转抵抗高能及耐热(通常>150)而不改变其原有特性。(https://www.xing528.com)

(6)纯度(purity):IC工艺对不纯物的要求是十分严格的,尤其是金属离子的含量。如由G线光阻材料转变成I线光阻材料时,金属离子(Na、Fe、K)的含量由102 ppb降低至101 ppb,由此可见纯度的重要性。

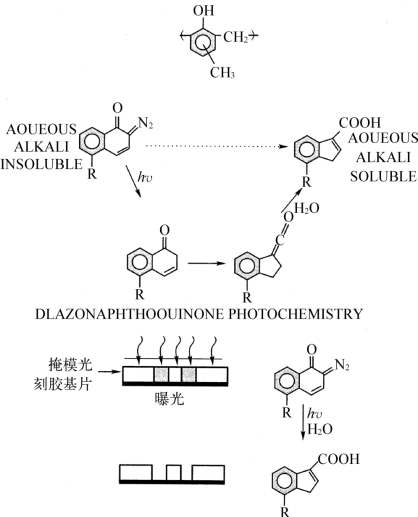

传统的G线及I线光阻材料均是由Novolac树脂加上感光性萘醌重氮化合物如diazo naphtho quinone(DNQ)所组成,另外则是用溶剂及添加物来调整其黏度及其他物理化学性质。一般组成物中,溶剂占总重量60%~85%,高分子基材约占25%~55%,感光物约占5%~30%,添加物约占10%~1000%。其曝光反应机构如图9-21所示。DNQ扮演溶解抑制剂的角色,然而在曝光后其分子结构转变成碱性显影液可溶的酸性分子结构,因此经过显影结构后可形成正型图案。这一类型的光阻材料在G线及I线的IC工艺已被广泛地使用。然而在0.25μm以下的1C工艺因其吸收度太强且感光度不足并无法满足需求。因此自20世纪80年代研发0.25μm以下所使用的光阻剂便成为十分重要的课题。

图9-21 Novolac/DNQ正型光阻剂的反应机理

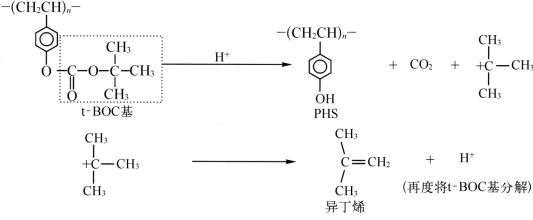

目前被广泛探讨的0.25μm(含)以下的IC工艺光阻材料是美国IBM公司于1982年开发的化学增幅型光阻剂(chemically amplification photoresist,CAMP)系统其组成由具有t-BOC(tertiary butoxycarbonyl)官能基的聚乙烯酚(polyvinylphenol)衍生物的基本成分所组成。CAMP系统光阻材料曝光后,首先由光酸发生剂产生质子酸H+,而此质子酸含使聚乙烯酚衍生物产生t-BOC脱基反应,变成聚乙烯酚而可溶于碱性显影液,形成正型图案。CAMP系统的曝光反应机构如图9-22所示。t-BOC系统材料剂由于拥有高敏感度,高对比度及高解析度,因此自1982年被提出后即引起各界广泛注意。然而t-BOC系统光阻剂在应用上却遇到一大困难,即曝光后烘烤时间过长使空气中的碱性气体如NMP中和光阻表层酸而形成T-top现象,严重时相邻线路的顶缘会有皮连在一起的现象。因此近年来有关以CAMP系统光阻材料大都向开发高环境稳定度的光阻材料方向发展,在文献上被提出来降低T-top现象产生的方法包括,加强活性碳以降低无尘室的NMP气体含量,改变高分子基材玻璃化温度(Tg)以改善其烘烤特性,在光阻材料上面加涂一层酸性薄膜以隔绝NMP与光阻材料接触等方法。除了全世界各大光阻材料公司外,我国学术机构及工研院亦于今年大力投入CAMP光阻材料研发,相信不久的将来定能开发出适用于0.25μm及以下IC工艺的CAMP光阻材料。

图9-22 IBM公司开发的基本t-BOC系与化学增幅光刻胶的反应

光阻材料可以说是微影工艺最重要的材料,在微影工艺中尚须搭配其化学品使用。这些化学品叙述如下。

2.光阻稀释液

光阻是经由旋转涂布程序而在晶片上形成的薄膜,但若其黏度过高经常会在晶片边缘形成珠状残余物(Edge Bead)。若加入光阻稀释液则可有效控制此现象的发生。目前工业上较常使用的光阻稀释液包括乙醇盐类,如2-ethoxy cellulose acetate(ECA)及propylene glycol monomethyl ether acetate(PGMEA);乳酸盐类,如Ethyl Lactate;酮类,如methyl ethyl ketone等。

(1)显影剂。光阻材料在经过曝光过程,须再经显影过程将图案显现出来,而显影工艺的原理是利用碱性显影液与经曝光的有机酸性光阻层部分进行酸碱中和反应,使其与未经光阻层结构部分形成对比而达到显像效果。在以往使用的显影剂如NaOH、KOH的溶液,但由于金属离子可能会造成对IC元件的污染,近年来已改用有机碱溶液取代,如四甲基氢氧化铵(TMAH)及四乙基氢氧化铵(TEAH)等。

(2)去光阻剂。在使用薄膜刻蚀程序将未经光阻覆盖的部分去除后,即可将残余的光阻层去除。在半导体工艺中通常有两种去除光阻材料的方法,一种为湿式去光阻法,另一种为干式去光阻法。在此以讨论湿式去光阻法,它可利用有机溶液将光阻材料溶解而达到去光阻的目的,所使用的有机溶剂如N-methyl-pyrolidinone(NMP),dimethyl sulfoxide(DMSO)或aminoethoxy ethanol等,还使用无机溶液,如硫酸和双氧水,但这种溶液易对金属薄膜造成缺陷,目前已较少使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。