晶片成形一词顾名思义,指的是将硅单晶棒制造成硅晶片(Silicon Wafer)的工艺过程。晶片成形制程中所包含的制造步骤,根据不同的晶片生产厂商而有所增减。这里介绍的晶片成形主要包括:①切片(slicing);②结晶定位(orientation);③晶边圆磨(edge contouring),晶片研磨(lapping),化学刻蚀与抛光(etching);④缺陷聚集(gathering);⑤各步骤间所需的表面清洗过程(cleaning)。

硅晶片是由半导体级硅单晶棒生产而出。硅单晶棒的制造是耗时且高成本的技术,因此晶片成形工艺的首要目的在于如何提高硅单晶棒的使用率,将硅单晶材料浪费降至最低。这一目标主要通过晶片厚度的控制与加工损耗的降低(Kerf loss)来达到。晶片成形工艺的第二个目的是提供晶片高平行度与平坦化(flatness)的洁净表面。高平坦度晶片表面对半导体元件制造中图案移转技术(pattern transfer)具有相当关键的影响。硅晶片除了须具有良好的表面特性外,其表面物质仍需与内层(bulk)材料性质一致。单晶硅是脆性材料,在晶片成形过程中的各种工艺都会在晶片表面造成许多微观缺陷(micro defect)。而这些晶体上的缺陷常会影响半导体中载流子(carrier)的形成。因此维持晶片表面结晶、化学与电性等行为与其内层材料的一致是晶片成形过程的第三个目的。

切片(slicing)是晶片成形的第一个步骤,也是相当关键的一个步骤。在此步骤中决定了晶片几个重要的规格:①晶片结晶方位(surface orientation);②晶片厚度(thickness);③晶面斜度(taper);④曲度(bow/warp)。

晶棒在切片工艺前,已磨好外径与平边(flat/notch)。因此在切片前必须将晶棒稳固地固定在切片机上,即黏附在切片机上。在8英寸的硅晶片上,尺寸的精度是以微米(Micrometer)为单位来考虑,因此晶棒黏附的稳固性是十分重要的。一般晶棒在切片前是以蜡或树脂类的黏结剂黏附于与晶棒同长的石墨条上。石墨条除了具有支撑晶棒的作用外,同时还有防止锯片对晶片边缘所造成的崩角现象(exit chipping)与修整(dressing)锯片的效果。

硅单晶棒成长的方向为〈100〉或〈111〉可与其几何轴向平行,或偏差一固定角度。因此晶棒在切片前需利用X光衍射的方法来调整晶棒在切片机上正确的位置。

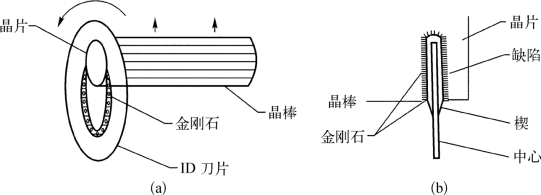

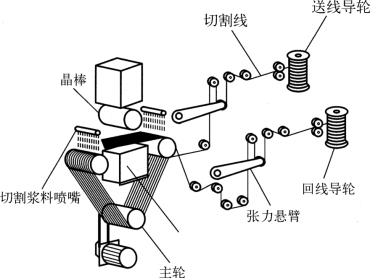

切片是硅单晶由晶棒(ingot)变成晶片(wafer)的一个重要步骤,在此一制程中决定了晶片在今后的工艺过程中曲翘度的大小,同时此时硅晶片的厚度对后面工艺的效率(如晶面研磨、刻蚀、抛光)有决定性的影响。在切片制程中主要设备,切片机(slicing machine),有两种加工方式:内径切割和线切割(wire-saw slicing)。内径切割是利用边缘镶有钻石微粒,厚度在0.2 mm以下的金属锯片来切割晶棒(见图9-7)。由于锯片相当薄,因此在切割过程任何锯片上的变形都会导致所切出晶片外形尺寸上的缺陷,线切割则是在高速往复移动的张力钢线上喷洒陶瓷磨料来切割晶棒(见图9-8)。线切割是以整支晶棒同时切割,而内径切割是单片加工,所以线切割所加工出硅晶片的曲翘度特性较好。

图9-7 晶片成形的内径切割技术

(a)内径切割(b)缺陷

图9-8 晶片成形的线切割技术

晶边圆磨过程是晶片成形的第二个步骤。晶片在制造与使用的过程中常会遭受晶舟(cassette,boat)、机械手(robot)等撞击而导致晶片边缘破裂(edge chipping),形成应力集中的区域。而这些应力集中区域会使得晶片在使用中不断地释放污染粒子(particle),进而影响产品的合格率。晶片在使用时会经历无数高温过程(如氧化、扩散、薄膜生长等)。当这些工艺中产生热应力的大小超过硅晶体(lattice)强度时即会产生位错(dislocation)与滑移(slip)等材料缺陷。在薄膜生长工艺中,锐角(sharp corner)区域的成长速率会较平面为高,因此使用未经圆磨的晶片容易在边缘产生突起。同样的,在利用旋转涂布机(spin coater)上光刻胶(photo-resist)时,也会发生在晶片边缘堆积的现象。这些不平整的边缘会影响光罩对焦的精确性。晶边圆磨可避免此类材料缺陷的产生。

晶边圆磨工艺过程是通过化学刻蚀(chemical etching)、晶面抹磨(lapping)以及轮磨(grinding)的方式来达成。其中以轮磨的方式最为稳定。

轮磨主要是利用高速旋转的钻石砂轮来研磨被固定在真空吸盘(vacuum chuck)上慢速转动的晶片。在此制程中,除了研磨晶边的外形以外,同时能较精确地控制晶片的外径与平边的位置和尺寸。切片后硅晶片仍未具有适合于半导体工艺要求的曲度、平坦度与斜度,因此,晶面研磨是晶片抛光工艺之前的关键工艺。硅晶片在抛光过程中表面磨除量(removal)仅约5μm(micron meter),且对晶片曲度与斜度无法作大幅度改善。因此,晶片研磨工艺对抛光晶片的效果有着实质性的影响。晶片研磨工艺的主要目的是去除晶片切片(slicing)时所产生的锯痕(saw mark)与破坏层(damage layer),而同时降低晶片表面粗糙度(roughness)。

晶面研磨是晶片成形的第三个步骤,其设备如图9-9所示。待研磨的硅晶片被置于挖有与晶片同大小空孔的承载片(carrier)中,再将此载片放置于两个研磨盘之间。研磨盘以液压方式压紧待研磨晶片,并以相反方向旋转。硅晶片表面材料的磨除主要是靠着介于研磨盘与硅晶片间的陶瓷磨料(grit slurry)以抹磨的方式来进行。整个晶面研磨工艺的控制是以研磨盘转速与所施加的荷重为主。一般而言,研磨压力约为2~3 Psc,而时间则为2~5min,制程的完成则是以定时或定厚度(磨除量)为主。晶面研磨的原理并不复杂,但若要维持高的合格率却必须注意磨盘与磨料的选择,磨盘的平坦度会影响硅晶片的表面状况而磨料则是决定了研磨的效率。(https://www.xing528.com)

图9-9 晶面研磨机台

研磨后需要对硅片表面进行刻蚀工艺处理,即晶片成形的第四个步骤。刻蚀工艺的主要目的去除之前机械加工在晶片表面所造成的应力层,并同时提供一个更洁净平滑表面。在刻蚀过程中所使用的刻蚀液可区分为酸系与碱系两大类。通常酸性刻蚀液由氢氟酸、硝酸及醋酸所组成的混酸。而碱性刻蚀液则是由不同浓度的氢氧化钠或氢氧化钾所组成。

刻蚀工艺的设备是以酸洗槽为主,其工艺流程如图9-10。该工艺的关键在于腐蚀时间的控制。当硅晶片离开酸液槽时,必须立即放入水槽中将酸液洗尽,以避免过腐蚀现象发生。

图9-10 晶片表面酸洗工艺流程

1-转送区 2-抓起区 3-MAE模式 4-QDR模式 5-放落区 6-转送区 7-干燥盒 8-水洗干燥平台

刻蚀工艺之后需要对硅片进行抛光。晶片抛光从制造的程序来区别可分为边缘抛光(edge polishing)与晶片表面抛光(wafer polishing)。边缘抛光的主要目的在降低微粒附着于晶片的可能性,并使晶片具有较佳的机械强度以减低因碰撞而产生碎片的机会。常用的边缘抛光设备以机械动作的运动形态来分,可分为下列两种:第一种边缘抛光方式是将晶片倾斜、旋转并加压于转动中的抛光布。正确的抛光布搭配适当的抛光剂经常可得到最佳的抛光效果,一般的抛光剂采用悬浮的硅酸胶。第二种抛光方式是预先在抛光轮上车出晶片外缘的形状再进行抛光的动作。边缘抛光后的晶片必须马上清洗,清洗过后再做目视检查是否有缺口、裂痕或污染物的存在再进行晶片表面抛光。

晶片表面抛光是晶片表面加工的最后一道步骤,移除量约10μm,其目的是改善前道工艺所留下的微缺陷并获得平坦度极佳的晶片以满足IC工艺的需求。图9-11为晶片抛光方式,抛光时先将晶片以蜡黏着或真空夹持方式固定于抛光盘上,再将具有SiO2的微细悬浮硅酸胶及NaOH等抛光剂加于抛光机中开始抛光。如果晶片与抛光盘间的黏结技术不佳,将影响抛光后晶片表面的平坦度或造成晶片表面缺陷存在,因此抛光前晶片与抛光盘间的黏结技术是影响晶片品质好坏的重要因素。抛光时与晶片接触面间的温度亦影响晶片表面平坦度及移除率,控制较高的温度易得到较大的移除率,但是却不利于平坦度。因此适当的抛光盘温度控制是生产的关键。至于抛光布则需考虑其硬度、孔隙设计与杨氏系数的大小而进行合适的选择。

图9-11 晶片表面抛光方式

抛光的过程是一个化学机械(chemical mechanical)的反应过程。由抛光液中的NaOH、KOH、NH4OH腐蚀晶片最表面层,抛光布、硅酸胶与晶片间的机械摩擦作用则提供腐蚀的动力来源,不断的腐蚀氧化所形成的微抛光屑经抛光液的化学作用与冲除而达到晶片表面去除的目的。最佳的抛光机理是当机械力与化学力二者处于平衡时的状态。抛光过程中若有过于激烈的机械力作用将造成刮伤。抛光的生产方式依设备不同有单片式抛光机及批式抛光机两种,单片式抛光机一次只抛一片晶片,每次抛光的时间大约是4~5 min。批式生产方式视晶片尺寸而定,一次可同时抛多片晶片,每批次的时间大约20~40 min。

抛光后经初步洗净的晶片必须马上作表面缺陷检查,造成这种缺陷的主要原因系因抛光过程中上蜡情形不佳或抛光机台环境太差所致,一般认为10μm以上的微粒即有造成的可能性,因此维持机台的清洁度不可忽视。

表面缺陷检查常使用的仪器是魔镜(magic mirror),这种由Hologenix生产的设备其解析度可达0.05μm深。其原理是利用光线反射形成明暗像经CCD显示晶片表面凹、凸情形。经魔镜检查出来具有表面缺陷的晶片为不合格品。

抛光后的晶片表面微粗糙度(surface roughness)一般用Zygo、Wyko或AFM测量,其Ra值约1μm。检验基片的表面平坦度及电阻值常以ADE方法来测量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。