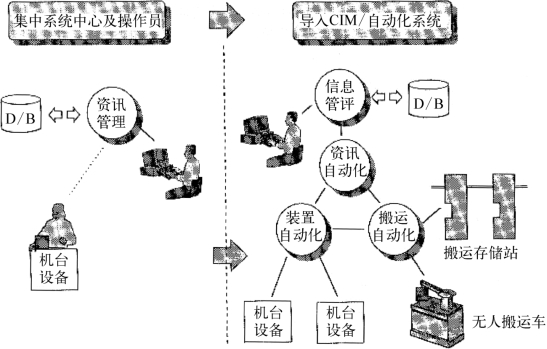

为提高半导体晶片制造质量、降低成本、缩短生产周期,采用信息管理系统计算机集成自动化制造已成为目前新晶片厂的重要课题。早期传统的生产管理是以人工记录方式,利用批号卡(lot card)、生产记录卡(run card)、生产进度表……来控制生产工艺,以致大量的无尘纸张随着晶片产品逐站地穿梭在每站的生产工艺中。如今,通过网络的管理系统可将生产信息计算机化,将大量的工程资料记录储存到数据库中,生产工艺控制及信息的传送系统均可在CIM网络系统上实现,生产线可达到无纸化(paper-less)操作。更进一步,通过CIM计算机系统与周边设备、生产设备、搬运装置的连接,如图8-25所示,可逐步实现无操作员的工厂理想境界。

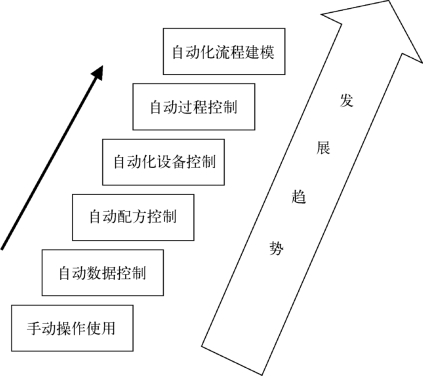

推行CIM/工厂自动化的执行步骤,按模式可分成:①操作员模式(Manual Mode);②半自动化(Semi-Auto Mode);③全自动化(Full-Auto Mode)。

在每一阶层完成其阶段目标然后推进到另一阶段,各阶段的特性及目标分述如下。

1.操作员模式

此阶段的模式:初期的选货、取货、入账(track-in)、载入(load)、设定程序、数据收集、载出(unload)、数据收集、出账(track-out)等都由计算机处理。选货取货的指示也是由上层生产管理系统通过计算机终端机提供当站WIP的生产批号优先顺序,操作员根据计算机终端机上优先顺序选取货及载入机台,批号入账出账由操作员输入终端机,生产工艺即时的可由计算机监控及调整。而自动数据收集需利用SECS(semiconductor equipment communication standard)接口将机台制造生产中的参数资料,通过通信网络传送到计算机数据库,作为产品管控的数据(SPC),取代工作人员的抄写记录,利用计算机强大的网络功能及数据储存能力推动工厂的无纸化(paperless)。

图8-25 导入CIM/自动化系统(https://www.xing528.com)

2.半自动化

图8-26 由Manual mode推动到Semi-Auto mode的趋势

此阶段的模式:选货、取货、入账、载入、载出、出账、送货回货架,均由操作员手动完成,但制造工艺全由计算机监控。制造程序的设定是由生产工艺控制计算机依据该货的批号选定正确程序,通过SECS通信设定并操作控制的。生产参数同时通过SECS通信报告到上层管理系统。图8-26为由操作员模式推动到半自动化的过程图。这个阶段的最大特点是避免人为疏失选取错误的制造程序,造成大量产品的报废。若再利用(standard mechanic interface,SMIF)则可进一步将入账、载入、载出、出账自动化处理。操作员只负责选货、取货及收货,其余部分由计算机自动化控制处理。该阶段的目标:除了搬运系统仍由操作员执行之外,制造工艺已达到CIM的境界。此外,工程数据分析(EDA)、即时生产线情报(RPI)及生产统计控制(SPC),均通过计算机网络自动化架构的建立在这个阶段达成。

3.全自动化

此阶段的模式:选货、取货、入账、载入、设定程序、数据收集、载出、出账(track-out)、送货回货架,均由CIM自动化系统完成。它与半自动化阶段的差别在于取货、载入、载出、送货回货架及生产各区间的搬运均是由无人搬运车及储存站搬运系统完成而不是由操作员运送、选货。其他生产工艺控制部分也全是由计算机监控。适应迈向大尺寸晶片产品及高洁净度工厂的需求,工厂的全自动化是必然的趋势与目标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。