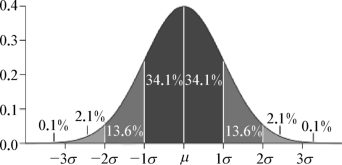

6σ是一种统计评估法,核心是追求零缺陷生产,提高集成电路生产的良率。6σ关注的是集成电路各个具体过程(如氧化层厚度,光刻线条的宽度,薄膜淀积与刻蚀的精度等)的质量控制,最终实现对最后的产品-芯片的质量控制。“σ”是统计学上正态分布(高斯分布)用来表示标准偏差的,用以描述总体中的个体偏离均值的程度。正态分布的概率密度函数曲线呈钟形,因此人们又经常称之为“钟形曲线”(见图8-2)。

正态密度中数值的分布概率可以表征为

图8-2 正态分布的钟形曲线

式中,μ是目标值,σ是标准偏差,x是测量的点。正态密度的总积分值是1。

正态分布是度量随机缺陷产生统计偏差的一个方便模型,很多的物理测量都近似地服从正态分布。σ值越小,距离标准值的偏差范围就越小,过程的波动越小,质量控制就越好。6σ是一个质量水平达到的目标,如果一个生产过程产生的系统偏差可以控制在-3σ到+3σ(6σ)之间,代表这个生产过程的质量水平是每一百万个器件,其中只有3.4件是有缺陷的。

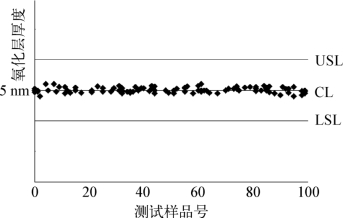

如在集成电路的制作中,需要氧化层厚度的目标值是5 nm,而在实际的硅片生产中,硅片上不同的点对应的氧化层的厚度会与目标值μ=5 nm有一个偏差,如果我们在硅片上均匀地取100个点,并在每一点上测量氧化层的厚度,然后把测量的厚度与出现频率用直方图(histogram)的形式画出来(见图8-3),可以看到这个随机分布图可以很好地用正态分布来近似描述,并可根据每个测量点的数据,用最小二乘法获得正态分布函数的相关参数μ和σ。

【习题8-1】试用最小二乘法来估算图8-3的μ和σ。

图8-3 直方图:将一个变量的不同等级的相对频数用矩形块标绘的图表(https://www.xing528.com)

图8-4 控制图

注:横轴是按照某种顺序(比如时间、序号等等)抽取的样本描点序列。竖轴是氧化层厚度的测量值,横轴是测试点的编号,测量值的目标值CL(control line)是5 nm,上下控制界限是USL(upper spec limit)、LSL(lower spec limit)。

在实际应用中,也可以用以下的控制图来表达测量数据的分布和偏差(见图8-4)。这种图示方法的优点很直观,可以直接看出偏离缺陷的具体情况:个数,批号,差值,离散程度,偏离上下限的程度,有多少和在哪个位置数值超过的上(下)限……中心线CL是所控制的统计量的平均值,若控制图中的描点落在USL与LSL之外或描点在USL和LSL之间的排列不随机(比如偏向USL),则表明制造过程存在异常状况。控制图是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。它是统计质量管理的一种重要手段和工具。

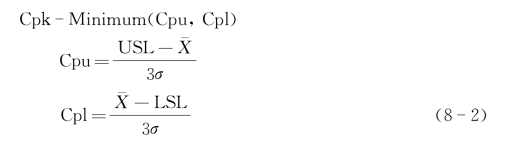

在集成电路的生产制程中,常引入Cp和Cpk的概念来表征制造过程中的缺陷程度,Cpk是complex process capability index的缩写,是现代企业用于表示制程质量控制能力的指数。Cpk表征正态分布的统计偏差σ与工艺控制上下限的关系。Cpk的定义是

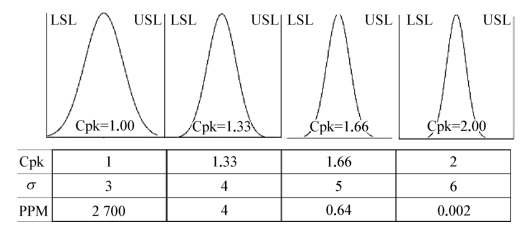

其中,USL和LSL是目标值μ变动的上限与下限,在通常的情况下,变动的范围以目标值为中心,所以上下限的制程能力指数Cpu和Cpl相同,都等于Cpk。提高Cpk,就是提高了生产线的质量水平,每道工序的Cpk状况的总和反映集成电路生产线的整体制程水平。集成电路有几百道工序,主要的工序也有几十道,集成电路的总体制程能力强才可能保证生产出质量和可靠性高的产品。在当今的集成电路制造业当中,通常要求Cpk达到1.66~2的水平,分别对应在一百万和十亿的器件中缺陷数小于1和只有2个缺陷。在图8-5中,对比了几个常用表征单位:Cpk,PPM(parts per million,每百万里面出现错误的概率),σ与LSL和USL的对应关系。

图8-5 几个常用的Cpk,PPM,σ,及其和LSL和USL的对应关系

集成电路制造公司经常使用SQC或SPC软件工具和管理系统来做质量控制和管理的工作。SQC(statistical quality control)是“统计质量控制”,利用统计过程做质量控制。它的工作原理是采集足够的工艺参数数据,比如栅氧化层的厚度,淀积的金属薄膜的厚度等。然后利用统计方法分析收集的重要数据,得到一系列统计信息,并用于开发和改进集成电路的制程。质量工程师通过SQC软件系统工具观察和分析集成电路每个工序采集的数据并用SQC统计方法及时发现生产工艺的不稳定性和问题,并及时反馈给相关工艺环节,确保生产过程的稳定与均匀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。