半导体集成电路常用的材料有绝缘类的和半导体性的材料如SiO2、Si3N4、单晶硅与多晶硅、导电性的互联性材料,如各类金属与硅化物。下面将逐一加以叙述干法刻蚀方法。

1.二氧化硅

现今半导体工艺中,SiO2的干法刻蚀主要用于接触孔与金属间介电层连接洞的非等向性刻蚀方面。前者在SiO2下方的材料是Si,后者则是金属层,通常是TiN,因此SiO2的刻蚀中,SiO2与Si或TiN的刻蚀选择比是一个很重要的因素。SiO2的刻蚀主要是靠氟碳化物的气体等离子体来实现的。反应产物有SiF4和CO或CO2。CF4是最简单也最常用的刻蚀气体之一,它在RIE系统中的刻蚀过程

F原子与Si的反应速率相当快,约为与SiO2反应速率的10~1000倍。在传统的RIE系统中,CF4大多被分解成CF2,这样可获得不错的SiO2/Si的刻蚀选择比。然而,在一些先进的设备中,如螺旋波等离子体刻蚀机中,因为等离子体的解离程度太高,CF4大多被解离成为F,因此SiO2/Si的刻蚀选择比反而不好。

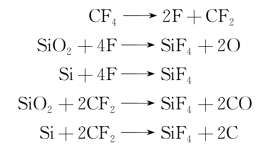

(1)O的作用。在CF4气体的等离子体中加入O,O会和CF4反应而释放出F原子,进而增加F原子的量并提高Si及SiO2的刻蚀速率。同时,消耗掉部分的C,使等离子体中F/C比下降,其反应方程式

![]()

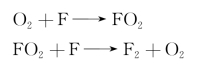

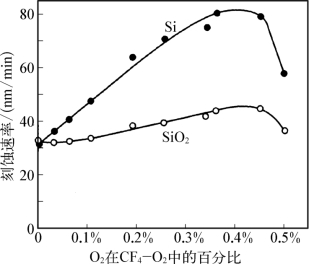

图6-15表明在CF4-O2气体中,O所占的百分比对Si及SiO2的刻蚀速率的影响。从图中可知,添加O对Si的刻蚀速率提升要比SiO2快。当O含量超过一定值后,二者的刻蚀速率都开始下降,那是因为气态的F原子再结合形成F2,使自由F原子减少的原因。其反应方程式

由上述得知,此时再加入氧之后,SiO2/Si的刻蚀选择比将下降。

图6-15 Si和SiO2在CF-O2等离子体中刻蚀速率与O2百分比关系

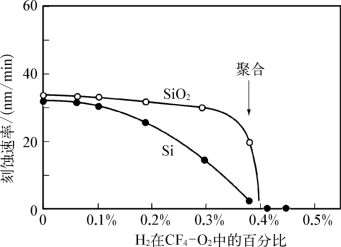

图6-16 Si和SiO2在CFO2等离子体中刻蚀速率与H2百分比关系

(2)H的作用。如果在CF4中加入H2,H2将被解离成H原子并与F原子反应形成HF气体,其反应方程式

虽然HF也可对SiO2进行刻蚀,但刻蚀速率比F慢了一些,因此在加入H2后,对SiO2的刻蚀速率略微有些下降。然而对Si的刻蚀速率下降则更为明显,如图6-16所示。这是因为可刻蚀Si的F原子被H原子消耗掉了。因此,加入H2可提升SiO2/Si的刻蚀选择比。但当加入太多的H2时,因为反应产生的聚合物阻碍了Si或SiO2与F或CF2的接触,而使刻蚀停止。

(3)氟碳比(F/C比)模型。在氟碳化物的等离子体中,F的作用是与被刻蚀材料反应,生成具有挥发性的产物并随真空设备抽离刻蚀腔,因此当F的成分增加时,刻蚀速率会增加。而C在等离子体中的存在会提供聚合物(CF2)n中C的来源,促进聚合反应的进行,因此C的存在会阻碍刻蚀的进行,也就是说,一旦C的成分增加,SiO2的刻蚀速率将减缓。基于上述原理,可根据等离子体中F/C比的变化来预测反应进行的方向。同时,在添加其他气体时,F/C比也会发生改变,可由此预知反应的趋势。这种根据F/C比的变化来预测反应的方法称为F/C比模型。F/C比模型适用于以氟碳等离子体为主要刻蚀离子的材料,除了上述的Si和SiO2,还有TiN、Si3N4和W等。以SiO2与Si的刻蚀为例,在刻蚀过程中会消耗F,而C并无损失。因此在Si表面,当晶片上Si暴露在等离子体中的表面积越多,F/C比下降越快,则刻蚀速率越慢。加入O2时,会消耗较多C原子形成CO或CO2,但消耗较少的F原子形成COF2,因此F/C比将上升,刻蚀率也上升。加入H2时,会消耗F原子形成HF,因而F/C比下降,对Si的刻蚀速率也下降;在刻蚀SiO2时,由于材料中含有氧的成分,会局部地消耗C的成分,所以F/C比呈现局部不变的情形,使SiO2的刻蚀速率的变化较小。因此,在加入H2时,会提高SiO2/Si的刻蚀选择比。此外加入CHF,或用CHF3、C2F4等F/C比小于4的气体来取代CF4时,也可达到降低F/C比,提高SiO2/Si的刻蚀选择比的目的。

2.Si3N4的刻蚀

Si3N4在半导体工艺中主要用在两个地方:①用作器件区的防止氧化保护层(厚约100 nm);②作为器件的钝化保护层(passivation layers)。在这两个地方刻蚀的图形尺寸都很大,所以非等向的刻蚀就不那么重要了。刻蚀Si3N4时下方通常是厚约25 nm的SiO2,为了避免对SiO2层的刻蚀,Si3N4与SiO2之间必须有一定的刻蚀选择比。

Si3N4的刻蚀基本上与SiO2和Si类似,常用CF4+O2等离子体来刻蚀。但是Si-N键强度介于Si-Si与Si-O之间,因此使Si3N4对Si或SiO2的刻蚀选择比均不好。在CF4的等离子体中,Si对Si3N4的选择比约为8,而Si3N4对SiO2的选择比只有2~3,在这么低的刻蚀选择比下,刻蚀时间的控制就变得非常重要。除了CF4外,也有人改用三氟化氮(NF3)的等离子体来刻蚀Si3N4,虽然刻蚀速率较慢,但可获得可以接受的Si3N4/SiO2的刻蚀选择比。

3.多晶硅的刻蚀

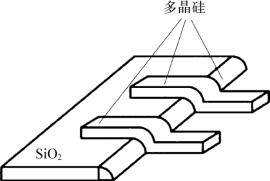

图6-17 多晶硅在SiO2上的台阶残留

在MOSFET器件的制备中,需要严格地控制栅极的宽度,因为它决定了MOSFET器件的沟道长度,进而与器件的特性息息相关。刻蚀多晶硅时,必须准确地将掩模上的尺寸转移到多晶硅上。除此之外,刻蚀后的轮廓也很重要,如多晶硅刻蚀后栅极侧壁有倾斜时,将会屏蔽后续工艺中源极和漏极的离子注入,造成杂质分布不均,沟道的长度会随栅极倾斜的程度而改变。另外,Si对SiO2的刻蚀选择比也要足够高,这是因为:为了去除阶梯残留,如图6-17所示,必须有足够的过度刻蚀才能避免多晶硅电极间短路的发生。

多晶硅一般是覆盖在很薄(<20 nm)的栅极氧化层上,如果氧化层被完全刻蚀,则氧化层下的源极和漏极区域的Si将被快速地刻蚀。不足的Si/SiO2刻蚀选择比将对器件造成严重的影响,所以利用CF4、S等F原子为主的等离子体刻蚀多晶硅就不太适合了。

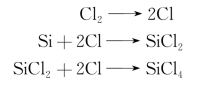

此外,这类气体亦有负载效应(loading effect),即被刻蚀材料裸露在等离子体中面积较大的区域时刻蚀速率比在面积较小的区域时慢,也就是出现局部刻蚀速率的不均匀。改用Cl2等离子体对多晶硅进行刻蚀Cl2与多晶硅的反应方程式

SiCl2会形成一层聚合物保护膜,反应方程式

![]()

此保护膜可保护多晶硅的侧壁,进而形成非等向性刻蚀。使用Cl2等离子体对多晶硅的刻蚀速率比使用F原子团慢很多,为兼顾刻蚀速率与选择比,有人使用SF6气体中添加CCl4或HCl3。SF6的比例越高,刻蚀速率越快;而CCl4或CHCl3的比例越高,多晶硅/SiO2的刻蚀选择比越高,刻蚀越趋向非等向性刻蚀。

除了Cl和F的气体外,溴化氢(HBr)也是一种常用的气体,因为在小于0.5μm的制程中,栅极氧化层的厚度将小于10 nm,用HBr等离子体时多晶硅/SiO2的刻蚀选择比高于以Cl为主的等离子体。

下面介绍金属与导电层的干法刻蚀,包括金属的刻蚀,铝合金的刻蚀,硅化物的刻蚀,W的回刻。

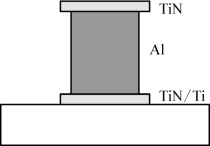

4.铝(Al)与附加层、铝合金

Al是半导体工艺中最主要的导线材料。它具有低电阻和易于淀积与刻蚀的优点而广为使用。但是当器件尺寸缩小时,Al导线的宽度也随之缩小,伴随而来的是尖峰现象和电致迁移(electromigration)。尖峰现象是由于Si原子和Al原子的交互扩散所造成的,解决方法就是在Al中添加少量的Si,用以降低交互扩散的驱动力。电致迁移是Al中的原子被大量电子流带走而产生空隙,最后造成断线。在Al薄膜中加入少量的Cu可改善电致迁移现象,所以半导体工艺所用的Al导线中,通常都含有Si和Cu的成分,Si和Cu的去除也成为在刻蚀Al金属时要考虑的因素之一。(https://www.xing528.com)

除此之外,为了更进一步防止尖峰现象,Ti/TiN金属层被用于Al与源极和漏极之间以隔离Al和Si。另外,因为Al的反光率太高,易造成曝光不正确,常在Al的上面覆盖了一层TiN作为防反光层。因此在刻蚀金属Al时,除了要考虑Al中Si和Cu成分的去除,也需要考虑Ti/TiN的去除。

以氟化物气体所产生的等离子体并不适用于Al的刻蚀,这是因为反应产物AlF3的挥发性很差,不易被刻蚀机的真空设备抽离。Al的刻蚀一般是利用氯化物气体所产生的等离子体使Al和氯反应生成具有挥发性的Al Cl3,随后与刻蚀腔内的气体一起被抽离。一般Al的刻蚀温度比室温稍高(例如70℃),这样Al Cl3的具有更好的挥发性,可以减少刻蚀残留物。Al薄膜很容易和空气中的氧或水汽反应,形成大约3~5 nm厚且化学性质稳定的Al2O3层,该Al2O3层阻碍了Al与O的接触,保护Al薄膜不再被氧化。但在刻蚀过程的初期,它也阻隔了Cl2和Al的接触,阻碍刻蚀的进行。

除了Cl2外,一般常在气体中加入SiCl4、BCl、BBr、CCl4、CHF3等卤化物。其中,BCl3为最常用的添加气体之一,主要目的有:①BCl3极易和湿气中的O2和H2O反应,故可吸收刻蚀腔内的水汽和O2;②BCl3在等离子体中可还原铝合金表面的自然氧化层。其反应方程式

![]()

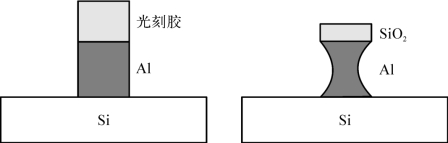

此外,需要适当的离子轰击来加快反应速率及保证非等向性刻蚀。保证非等向性刻蚀的方法是添加某些气体,如SiCl4、CCl4、CHF6或CHC6。这些气体与光刻胶中的C或Si原子反应形成聚合物,淀积在金属表面上,可保护未受离子轰击的侧壁。因此,在Al的刻蚀中,光刻胶的存在是不可缺少的。图6-18说明了在Al的刻蚀工艺中,使用光刻胶或SiO2作为掩模所产生的不同结果。以光刻胶作为掩模,可获得各向异性的刻蚀,而使用SiO2为掩模则获得等向性刻蚀。

图6-18 使用光刻胶和SiO2为掩模的刻蚀

如前面所述,半导体工艺中常在Al中加入少量的Si和Cu,形成所谓的铝合金。因此,Si和Cu的去除也成为Al刻蚀时要考虑的因素。如果两者之一未能被刻蚀的话,所留下来的Si或Cu颗粒,将阻碍在此颗粒下方铝合金的刻蚀,进而形成一柱状的残留物,即所谓的微屏蔽现象。对于Si的刻蚀,可在氯化物气体的等离子体中完成,其反应方程式

![]()

SiCl4的挥发性很好,所以铝合金中Si的去除并没有什么问题。然而,Cu的去除就比较困难了,因为CuCl2的挥发性不好,所以无法用化学反应的方式去除Cu,必须以物理方式的离子轰击将Cu原子去除。另外,适当的升温也可提高CuCl2的挥发性。

图6-19 铝合金在刻蚀下

Ti与TiN常被淀积在铝合金上下,形成TiN/AlSiCu/TiN/Ti的结构。用来刻蚀Al的Cl2等离子体与Ti反应生成挥发性不高的TiCl4,所以Ti与TiN的刻蚀速率并不快。如TiN的刻蚀速率大约是Al的1/3~1/4。通常,覆盖在铝合金上面的TiN的刻蚀参数与Al的相同。但在刻蚀铝合金下面的TiN、Ti甚至于TiSi2时,如刻蚀时间较长容易造成铝合金的侧向刻蚀(见图6-19)。解决的方法就是在此阶段,改变刻蚀条件(如增加离子轰击能量)来加速TiN和Ti的刻蚀,或减少Cl2的流量以降低Al的刻蚀速率。此外,CCl4和SF6亦可用于去除Ti。

当铝合金在Cl2的等离子体中刻蚀后,合金的表面和侧壁会有Cl2残留,而且刻蚀产物AlCl3亦会与正光刻胶反应。一旦晶片离开真空设备后,这些成分将会与空气中的水分反应形成氯化氢,进一步侵蚀铝合金而产生AlCl,只要有足够的水汽,铝合金的侵蚀将会不断地进行。这种现象在含Cu的铝合金中更严重。要减少刻蚀后的铝合金侵蚀,有下列几种去除含氯化合物的方法:①用大量去离子水冲洗芯片;②在刻蚀后,马上用O2的等离子体将光刻胶去除,并在铝合金表面形成Al2O3层来保护铝合金;③在晶片离开刻蚀腔前,用氟化物气体的等离子体作表面处理,将残留的Cl置换为F,形成AlF,或在铝合金表面形成一层聚合物,隔离铝合金与氯气的接触。

5.硅化物的刻蚀

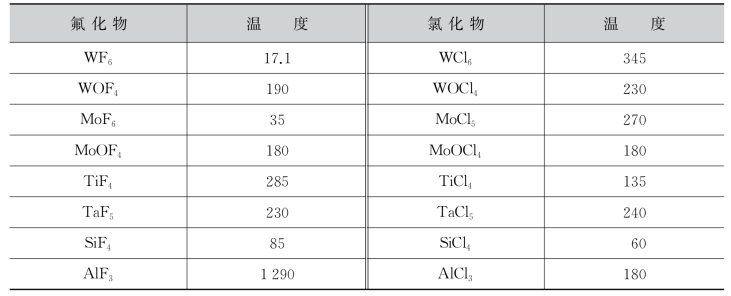

在高密度的MOSFET器件里,传统掺杂的多晶硅阻值偏高,并不适合用来作区域连接线。另外,为了提高MOSFET器件的切换频率,常在多晶硅栅极上方淀积一层金属硅化物。这种金属硅化物的电阻较低,在高温下仍能维持稳定阻值,满足作为多晶硅栅极上方连线的需要并广为应用。而耐火金属常见于金属连接线的扩散势(diffusion barrier)(如TiW和TiN)和金属间连接洞插栓(如W)。要了解耐火金属及其硅化物的干法刻蚀,就要先了解其卤化物的挥发性。表6-2列出了一些金属卤化物的沸点或升华点,因为某些金属的卤化物并不会熔化,而是直接升华成气体。由表6-2可知,钨(W)和钼(Mo)与Si类似,可形成高挥发性氟化物,它们的刻蚀机理也与Si类似。在CF4O的系统中,WF6挥发速率比W与F的反应速率快,所以化学反应速率的快慢决定刻蚀速率的大小,W的刻蚀速率随氟原子浓度的增加而增加。另外,钨硅化物(WSi2)的刻蚀速率介于W和Si之间。TiF4在室温的蒸气压为2×10-3Pa,升华点为285℃,这意味着TiF4的挥发性不好,挥发速率将主导刻蚀速率,故适当地提高刻蚀温度有助于提高刻蚀速率。

表6-2 耐热金属氟化物或氯化物的沸点

耐火金属的硅化物,大多可用F或Cl为主的气体等离子体来刻蚀,但对多晶硅化物金属而言,含F气体并不适合。因为使用高浓度的F原子时,F原子会刻蚀下层的多晶硅,造成底切现象(under cut)。若改用低浓度的F时,虽然可对多晶硅化物与多晶硅形成非等向性刻蚀,但此时多晶硅化物与SiO2的刻蚀选择比将小于1。

使用Cl2为主的等离子体系统来刻蚀金属硅化物时,不但可对Si和SiO2有高的选择比,而且很容易即可实现非等向性刻蚀。不过一般而言,这些金属的氯化物挥发性都较差,因此刻蚀速率也变差。改善的方法是等离子体气体使用氟与氯的混合气体,如SF6+Cl2。

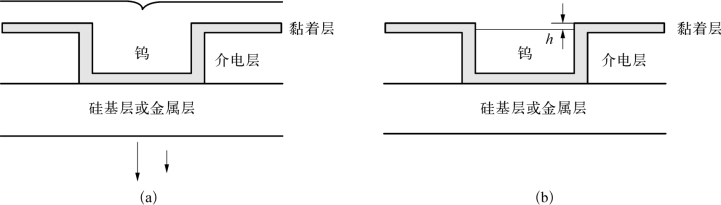

6.W的回刻

因为金属Al的导电性极好,而且易以溅镀的方式生长,所以Al是半导体工艺中最常用也是最便宜的金属材料。但因为溅镀方法的阶梯覆盖性较差,当进入亚微米领域(即金属线宽低于0.5μm以下)时,以溅镀方法得到的金属Al无法完美地填入接触孔或介层孔,造成接触电阻偏高,甚至发生断路导致器件的报废。因此,在半导体金属化制程中使用CVD法淀积一耐热金属填入接触孔或介层孔,取代部分铝合金,这种工艺方法称为接触栓塞或介层洞栓塞。作为栓塞的耐热金属主要有W、Ti、Ta、Pt及Mo等过渡金属,其中以W的使用最为广泛,下面以W金属为例说明接触孔栓塞及介层孔栓塞的制程及钨回刻技术。

半导体器件中接触孔刻蚀完成后,其底层大多是Si或多晶硅,因此接触孔就是提供一个通道,使上层金属与底层Si接触。为克服金属Al与介电层的附着力问题,并降低接触电阻及提高器件可靠性,Al的金属化工艺过程如下。

(1)用CVD法淀积一层Ti及TiN,再利用快速热处理形成钛硅化物(TiSi2),Ti/TiN在金属化工艺中被称为黏着层;接着以CVD法淀积W金属,使其填入接触孔。因CVD方法淀积的薄膜的阶梯覆盖性佳,在接触孔不致产生空洞,但淀积的厚度必须能够使接触孔完全填满。

(2)以干法刻蚀的方法将介电层表面覆盖的W金属去除,留下接触孔内的W。至此已完成接触孔栓塞的制作工艺,这个干法刻蚀的步骤称为“钨回刻”。

(3)淀积金属Al并制作Al金属线的图形。至此整个金属化工艺完成。

W金属的干法刻蚀使用的气体主要是SF6、Ar及O2。其中,SF6在等离子体中可被分解以提供F原子与W进行化学反应生成氟化物WF6,其他氟化物的气体,如CF4、NF3等均可用来作为W回刻的气体,其反应方程式

![]()

因WF6在常温下为气态(沸点为17.1℃),极易被排出刻蚀腔,不会影响腔内的刻蚀情况。但若使用SF6为刻蚀气体,最终产物也将有硫的存在,其缺点为:因硫的蒸气压较低,在刻蚀腔内会有较多量的淀积,可能导致W回刻不净;好处是栓塞中的钨损失较少。若使用CF4为刻蚀气体,则可能出现与上述相反的情况。因SF6在等离子体中提供F原子的效率优于CF4,即将具有较高的刻蚀速率,因此选择SF6为刻蚀气体有渐多的趋势。

Ar在W回刻中起着重要的作用,因Ar对W的刻蚀属于离子撞击,可有效去除刻蚀时在晶片表面淀积的保护层(如硫)而减少W回刻不净的现象。另外,在刻蚀气体中还使用少量的O,它的作用是提高氟化物气体在等离子体中的解离效率及减少保护层的淀积量。因此,有无使用O2对刻蚀效益有较大的影响,至于O2使用量的多少对刻蚀的影响效果不明显,甚至使用大量O2时会有相反的结果。

在走线孔栓塞的制作过程中,因底层是金属Al,不需使用Ti来改善接触电阻的问题,所以黏着层使用TiN即可,这是介层孔栓塞与接触孔栓塞制作过程的区别,其他部分则相同。W栓塞制程在应用初期,钨回刻时大多将介电层表面的黏着层同时去除,但现在趋向于保留黏着层,这样可缩短刻蚀时间,更可减少金属Al溅镀前的黏着层淀积。图6-20(a)是显示上述W栓塞的制作过程,图6-20(b)中的h即所谓的栓塞损失,一般的工艺要求是h<20 nm。

图6-20 金属化过程中接触孔或阶层孔的W栓塞制作过程

(a)W栓塞制程(b)栓塞损失h<20 nm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。