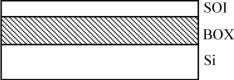

SOI(Silicon-On-Insulator,绝缘衬底上的硅)技术是在顶层硅和背衬底之间引入了一层氧化层,这层氧化层将衬底硅和表面的硅器件层隔离开来(见图5-69)。通过在绝缘体上形成半导体薄膜,SOI材料具有体硅所无法比拟的优点:可以实现集成电路中元器件的介质隔离,彻底消除了体硅CMOS电路中的Latch-up效应;采用这种材料制成的集成电路还具有寄生电容小、集成密度高、速度快、工艺简单、短沟道效应小及特别适用于低压低功耗电路等优势,因此可以说SOI将有可能成为深亚微米的低压、低功耗集成电路的主流技术。

图5-69 SOI(Silicon-On-Insulator,绝缘衬底上的硅)结构

SOI的材料主要有注氧隔离的SIMOX(Separation by Implanted Oxygen)材料、硅片键合和反面腐蚀的BESOI(Bonding-Etchback SOI)材料和将键合与注入相结合的Smart Cut SOI材料。在这三种材料中,SIMOX适合于制作薄膜全耗尽超大规模集成电路,BESOI材料适合于制作部分耗尽集成电路,而随后跟进的Smart Cut智能剥离法结合了SIMOX和BESOI的优点,是非常有发展前景的SOI材料,它很有可能成为今后SOI材料的主流。

1.注氧隔离技术

注氧隔离技术(SIMOX)是发展最早的SOI圆片制备技术之一,曾经也是很有希望大规模应用的SOI制备技术。此方法有两个关键步骤:离子注入和高温退火,是高能量和剂量的氧离子注入和退火,注入能量/剂量分别为几十keV,剂量在1E18cm-2左右。在注入过程中,氧离子被注入圆片里,与硅发生反应形成二氧化硅沉淀物,1150℃退火2 h,得到表面下380 nm处形成210 nm厚的SiO2层,工艺流程如图5-70所示。SIMOX技术十分成熟,源于其历史相当悠久。SIMOX的缺点在于长时间大剂量的离子注入,以及后续的长时间超高温退火工艺,导致SIMOX材料质量的稳定性以及成本方面难以得到有效的突破,这是目前SIMOX难以得到产业界的完全接受和大规模应用的根本原因。SIMOX的技术难点在于颗粒的控制、埋层(特别是低剂量超低剂量埋层)的完整性、金属沾污、界面台的控制、界面和表面的粗糙度以及表层硅中的缺陷等,特别是质量的稳定性很难保证。

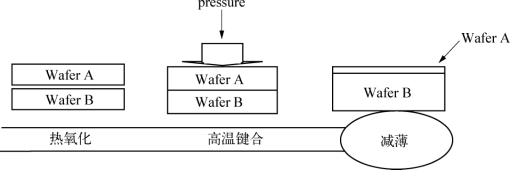

2.键合技术

通过在Si和SiO2或SiO2和SiO2之间使用键合技术(BESOI),两个圆片能够紧密键合在一起,并且在中间形成SiO2层充当绝缘层。键合圆片在此圆片的一侧削薄到所要求的厚度后得以制成。这个过程分三步来完成(见图5-70)。

(1)在室温的环境下使一热氧化圆片在另一非氧化圆片上键合。

(2)经过退火增强两个圆片的键合力度。

(3)通过研磨、抛光及腐蚀来减薄其中一个圆片直到所要求的厚度。

键合技术的核心问题是表层硅厚度的均匀性控制问题,这是限制键合技术广泛推广的根本原因。除此之外,键合的边缘控制、界面缺陷问题、翘曲度弯曲度的控制、滑移线控制、颗粒控制、崩边、界面沾污等问题,也是限制产业化制备键合SOI的关键技术问题。成品率和成本问题是键合产品被量产客户接受的核心商业问题。此外,wafer A(见图5-71)的减薄效率也是制约其实用化的一个因素。

图5-70 wafer bonding(bonding-etchback SOI)BESOI技术(https://www.xing528.com)

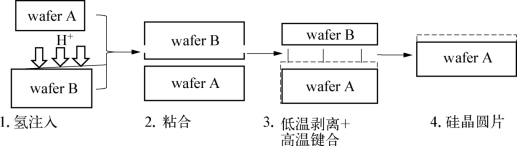

3.智能剥离法

智能剥离法(Smart-Cut)是将SIMOX技术和BESOI技术相结合的一种新技术,具有两者的优点而克服了它们的不足,是一种较为理想的SOI制备技术。Smart-cut工艺流程(见图5-71)。

(1)在室温的环境下使一圆片热氧化,并注入一定剂量H+。

(2)常温下与另一非氧化圆片键合。

(3)低温退火使注入氢离子形成气泡令硅片剥离,后高温退火增强两圆片的键合力度。

(4)硅片表面平坦化。

(5)相比于前两种SOI制备技术,Smart-cut技术优点十分明显。

(6)H+注入剂量为1E16cm-2,比SIMOX低两个数量级,可采用普通的离子注入机完成。

(7)埋氧层由热氧化形成,具有良好的Si/SiO2界面,同时氧化层质量较高。

(8)剥离后的硅片可以继续作为键合衬底大大降低成本。减薄的效率也大大提高了。

因此,Smart-cut技术已成为SOI材料制备技术中最具竞争力、最具发展前途的一种技术。自1995年开发该技术以来,已得到飞速发展,法国SOITEC公司已经能够提供Smartcut技术制备的商用SOI硅片,并拥有其专利。

图5-71 Smart-cut技术

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。