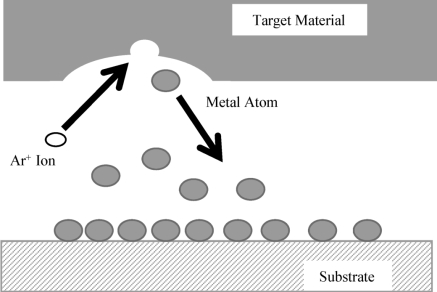

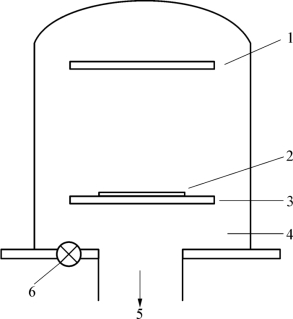

前面我们介绍了蒸发镀膜,这一节讨论溅射镀膜(sputtering)。所谓溅射淀积就是通过高能粒子(通常包括高能电子、离子、中性粒子等)轰击靶面,使靶面上的原子或分子溅射出靶面,并在待镀膜的基体上淀积成膜。在某一温度下,如果固体或液体受到适当的高能粒子(通常为离子)的轰击,则固体或液体中的原子通过碰撞有可能获得足够的能量从表面逃逸,这种将原子从表面发射出去的方式称为溅射(sputtering)。1852年,Grove在研究辉光放电时首次发现了这一现象,形象地把这一现象类比作水滴从高处落在平静的水面所引起的水花飞溅现象,不久,“sputtering”一词便被用作科学术语“溅射”。与蒸发镀膜相比,溅射镀膜发展较晚,但在近代,特别是现代,这一镀膜技术却得到了广泛应用。溅射过程如图5-45所示,目前溅射淀积技术中最常用的是离子束溅射淀积,主要是因为离子束在电场作用下更容易获得较大的动能。

图5-45 溅射原理

1.溅射原理

溅射是指具有足够高能量的粒子轰击固体(称为靶)表面使其中的原子发射出来。早期人们认为这一现象源于靶材的局部加热。但是,不久人们发现溅射与蒸发有本质区别,并逐渐认识到溅射是轰击粒子与靶粒子之间动量传递的结果。表征溅射特性的参量主要有溅射率、溅射阀值等。

(1)溅射率。溅射率是描述建设特性最重要的物理量。在溅射淀积设备中,一般将被溅射的靶材放置在阴极,因而被称作靶阴极。溅射率表示当粒子轰击靶阴极时,平均每个例子从阴极上打出的原子数,又称溅射产额或溅射系数,常用S表示。溅射率与入射粒子的种类、能量、角度以及靶材的类型、表面状态等因素有关。除此之外,还与靶的结构、靶材的结晶取向、表面形貌、建设压强等因素有关。淀积成膜的过程应当考虑淀积速率、淀积气压、溅射电压及基片电位(接地、悬浮或偏压)几个问题。

溅射率与靶材元素的关系。溅射率是随靶材元素的原子序数的增加而增大。铜、金、银的溅射率最大,碳、硅、钛、钒、锆、铌、钽等元素的溅射率较小。从原子结构分析,显然溅射率与原子3d、4d、5d电子壳层的填充程度有关。一般来讲入射粒子的原子量越大则溅射率越高。溅射率还随原子序数呈现周期性变化,凡是电子壳层填满的元素就有最大的溅射率。因此,惰性气体的溅射率最高。所以,经常选用氩为溅射工作气体。另外,使用惰性气体还有一个好处就是,可以避免与靶材发生化学反应。

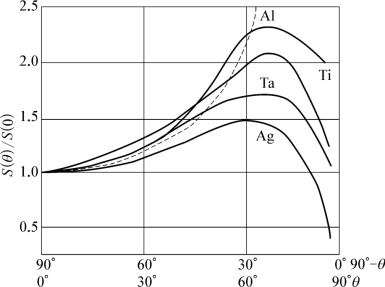

图5-46 Ar+对几种金属的溅射率与入射角的关系

溅射率与入射角的关系。入射角是指离子入射方向与靶材表面法线之间的夹角,图5-46给出了Ar+对几种金属的溅射率与入射角的关系。可以看出,在0~60°的相对溅射率基本上服从规律。S(θ)和S(0)分别为入射角为θ和垂直入射时的溅射率。可见,当入射角为60°~80°时溅射率最大,入射角再增加时,溅射率急剧较小,等于90°时溅射率为零,因此对应最大溅射率S值存在一个最佳入射角θm。

(2)淀积速率。淀积速率Q是指在单位时间内溅射出来的物质淀积到基片上的厚度,该速率与溅射速率S成正比,即有

![]()

式中,C是与溅射装置有关的特征常数;I是离子流;S是溅射率。

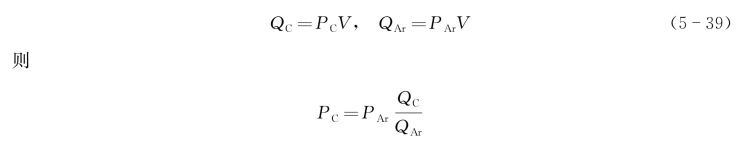

(3)淀积气压。为了提高淀积薄膜的纯度,必须减少残余气体进入薄膜中的量。通常有约百分之几的溅射气体分子淀积到薄膜中,特别在基片加偏压时。若真空室容积为V,残余气体分压为PC,氩气分压为PAr,残余气体的流量为QC,氩气流量为QAr,则有

由此可见,采取提高本底真空度和增加溅射用的氩气流量时两项措施有效。一般来讲,本底真空度应为10-3~10-5Pa,氩气的压强约为几帕较为合适。(https://www.xing528.com)

2.溅射电压及基片电位

溅射电压及基片的相对电位,是接地、悬浮或偏压,对薄膜特性有严重的影响。溅射电压不仅影响淀积速率,而且还影响薄膜的结构;如果对基片施加交变偏压,使其按正、负极性分别接受电子或离子的轰击,不仅可以净化基片表面,增强薄膜附着力,而且还可以改变淀积薄膜的结晶结构。

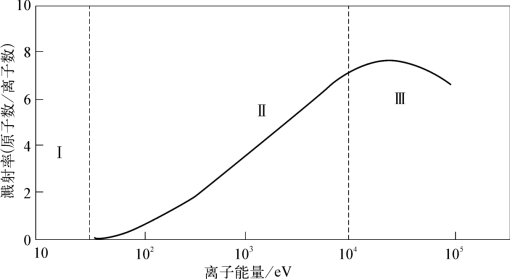

(1)溅射阀值。当入射粒子能量高于某一个临界值时才发生溅射,这一临界值称为溅射阀值。用Ar+轰击铜时,离子能量与溅射率的典型关系如图5-47所示,这个曲线可分为三部分:E<70 eV的第Ⅰ部分是没有溅射发生的低能区域;70 eV~10 keV的第Ⅱ部分是溅射率随离子能量增大的区域,溅射淀积的离子能量大都是在这一范围内;30 keV以上的第Ⅲ部分是溅射率随离子能量的增加而下降的区域,这时高能的轰击离子入射到晶格内部,产生的溅射粒子反而减少。

图5-47 Ar+轰击铜时离子能量与溅射率的关系

(2)溅射装置、溅射系统。溅射装置种类繁多,主要有两类:①气体放电溅射直流溅射;②射频溅射。利用离子束和电子束的溅射镀膜有离子束溅射IBD和MSD磁控溅射。

直流溅射系统一般只能用于靶材为良好导体的溅射,而射频溅射则适用于绝缘体、导体、半导体等任何一类靶材的溅射。磁控溅射是通过施加磁场改变电子的运动方向,并束缚和延长电子的运动轨迹,进而提高电子对工作气体的电离效率和溅射淀积率的一类溅射。磁控溅射具有淀积温度低,淀积速率高两大特点。离子束溅射采用离子源产生用于轰击靶材的离子,使溅射出的粒子在基片表面成膜,双离子束溅射技术是在单离子束溅射技术的基础上发展起来的,两个离子源既可独立地工作也可彼此相互合作,通过辅助离子源对薄膜的轰击,可以使薄膜的质量得到实质性的改善。

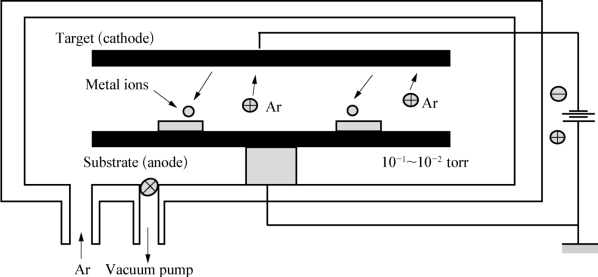

图5-48 辉光放电直流溅射系统

1-Cathode(Target);2-Substrate;3-Anode;4-Vacuum Chamber;5-Pump;6Gas Inlet

3.气体放电溅射

(1)直流溅射系统(DC,bias-voltage sputtering)。直流溅射系统是最简单的溅射系统,辉光放电系统(见图5-48)盘状的待镀靶材连接到电源的阴极,与靶相对的基片则连接到电源的阳极。通过电极加上1 skV的直流电压(电流密度,1~10 mA/cm2),充入到真空室的中性气体如氮气(分压在10-1-10-2Torr)便会开始辉光放电。当辉光放电开始,正离子就会打击靶盘,使靶材表面的中性原子逸出,这些中性原子最终会在基片上凝结形成薄膜。同时,在离子轰击靶材时也有大量电子(二次电子)从阴极靶发射出来,它们被加速并跑向基片表面。在输运过程中,这些电子与气体原子相碰撞又产生更多的离子,更多的离子轰击靶又释放出更多的电子,从而使辉光放电达到自持。

(2)RF溅射系统。RF溅射系统的外貌几乎与直流溅射系统相同(图5-49),二者最重要的差别是,射频溅射系统需要在电源与放电室间配备阻抗匹配网。在射频溅射系统中,基片接地也是很重要的,由此确保避免不希望的射频电压在基片表面出现。由于射频溅射可在大面积基片上淀积薄膜,故从经济角度考虑,射频溅射镀膜是非常有意义的。射频溅射可制备各种材料的淀积,如坡莫合金、MoS2、SiC、ZnO等薄膜材料皆可由RF溅射予以完成,溅射速率在每分钟nm量级,溅射功率在几kW左右,真空度1E-1~1eE-3 torr,基片温度三四百度。

图5-49 典型RF溅射系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。