1.概述

PLD(pulsed laser deposition)是将高功率脉冲激光聚焦于靶材表面产生高温加热靶材材料,产生高温高压等离子体。这种等离子体定向局域膨胀发射并在衬底上淀积而形成薄膜。人们尝试用PLD方法合成宽禁带Ⅱ-Ⅵ族,AlN,GaN,InN等宽能隙结构半导体材料,用于制作发射蓝色和绿色可见光的激光材料薄膜。这类材料因其高效率可见性和紫外光发射特性而在全光器件方面具有很好的应用前景,其中,AlN还具有高热导率、高硬度以及良好的介电性质、声学性质和化学稳定性。但传统方法制备AlN薄膜结晶度很差,用PLD方法可以制备出高质量的AlN薄膜,也可用PLD方法合成高温超导薄膜和类金刚石薄膜。早在1987年,就有人用脉冲激光淀积技术成功地制备出高质量的高温超导薄膜。对于Y系薄膜材料,要达到可供实用化的高临界电流密度,就必须使YBCO材料的结构高度取向一致并克服金属基底与YBCO材料之间的相互扩散问题。Berenov研究了用PLD方法,在高速和高温条件下制备的YBCO薄膜的微观结构。类金刚石薄膜以四重配应为主的非晶碳具有可与结晶金刚石相匹敌的力学性能。这类非晶碳具有非常小的摩擦系数,能带隙宽度可达2.5 eV,具有可观的场发射效应、红外透明等。这一类非晶碳称为“类金刚石”或者“四重配应非晶碳”。类金刚石薄膜具有优良的特性。例如,有较高的硬度可以用于加工工具的包装材料,较好的电绝缘特性,较高的热导性能和化学稳定性,因而可用于电子装置的传热材料。它还有较强的光学透明性可以用于光学窗口,同时还具有半导体材料的特性等。近年来,国际上有很多研究者开发出多种脉冲激光工艺,在Si(100)面和各类材质上淀积出类金刚石薄膜,用来提高其表层硬度和其他性能。

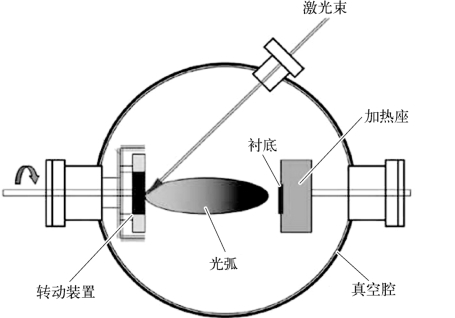

图5-44是PLD的实验装置图,PLD可以分为3个过程。

图5-44 典型PLD设备示意图

(1)激光表面熔蚀及等离子体产生。高强度脉冲激光照射靶材(target)时,靶材吸收激光束能量并使束斑处的靶材温度迅速升高至蒸发温度以上而产生高温及熔蚀,使靶材汽化蒸发。瞬时蒸发汽化的物质与光波继续作用,使绝大部分电离形成区域化的高浓度等离子体。等离子体一旦形成,它又以新的机制吸收光能而被加热到104℃以上,表现为一个具有致密核心的闪亮的等离子体火焰。

(2)等离子体的定向局域等温绝热膨胀发射。靶表面等离子体火焰形成后,这些等离子体继续与激光束作用,进一步电离,使等离子体的温度和压力迅速升高,并在靶面法线方向形成大的温度和压力梯度,使其沿靶面法线方向向外作等温(激光作用时)和绝热膨胀(激光中止后)发射。此时,电荷云的非均匀分布也会形成相当强的加速电场。在这些极端条件下,高速膨胀过程发生于数十纳秒瞬间,具有微爆炸性质以及沿靶面法线方向发射的轴向约束性,可形成一个沿靶面法线方向向外的细长的等离子体区,即所谓的等离子体羽辉(laser plume)。

(3)在衬底表面凝结成膜。作绝热膨胀发射的等离子体迅速冷却,遇到位于靶对面的衬底后即在衬底上淀积成膜。形核过程取决于基体、凝聚态材料和气态材料三者之间的界面能。临界形核尺寸取决于其驱动力。对于较大的晶核来说,它们具有一定的过饱和度,会在薄膜表面形成孤立的岛状颗粒,这些颗粒随后长大并且接合在一起。当过饱和度增加时,临界晶核尺寸减小,直至接近原子半径的尺寸,此时的薄膜的形态是二维的层状。

2.PLD特点

(1)脉冲激光淀积有其独特的物理过程,和其他制膜技术相比,主要有下述优点:(https://www.xing528.com)

①适用于多组元化合物的淀积,激光法的非选择一致蒸发有利于淀积此类薄膜;可以蒸发金属、半导体、陶瓷等无机材料,有利于解决难熔材料的薄膜淀积问题;

②能够淀积高质量纳米薄膜,高的离子动能具有显著增强二维生长和显著抑制三维生长的作用,促进薄膜的生长沿二维展开,因而能获得连续的极细薄膜而不形成分离核岛;

③淀积温度低,可以在室温下原位生长取向一致的织构膜和外延单晶膜;

④换靶装置灵活,便于实现多层膜的及超晶格的生长,多层膜的原位淀积便于产生原子级清洁的界面。

(2)作为一种新生的淀积技术,脉冲激光淀积也存在以下有待解决的问题:

①淀积的薄膜中有熔融小颗粒或靶材碎片,这是在激光引起的爆炸过程中喷溅出来的,这些颗粒的存在大大降低了薄膜的质量,事实上,这是PLD迫切需要解决的关键问题;

②限于目前商品激光器的输出能量,尚未有实验证明激光法用于大面积淀积的可行性,但这在原理上是可能的;

③平均淀积速率较慢,随淀积材料不同,对1000 mm2左右淀积面积,每小时的淀积厚度约在几百nm到1 mm范围。

鉴于激光薄膜制备设备的成本和淀积规模,目前看来它只适用于微电子技术、传感器技术、光学技术等高技术领域及新材料薄膜开发研制。随着大功率激光器技术的进展,其生产性的应用是完全可能的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。