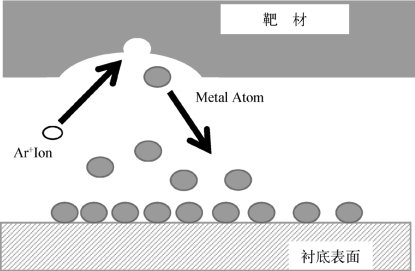

物理气相淀积PVD(physical vapor deposition)是指在真空室中,利用荷能粒子轰击镀料表面,使被轰击出的粒子在衬底上淀积的技术。PVD利用物理过程实现物质转移,以物理机制来进行薄膜淀积而不涉及化学反应,是在真空条件下使纯金属或其他靶材挥发,将淀积物材料汽化为原子、分子或离子化为离子,然后运动和淀积在基材表面上。PVD用于淀积薄膜和涂层,淀积薄膜的厚度可以从nm级到mm级。图5-36是PVD原理的一个示意图,在这个例子里高核能粒子是高能离子束,它是利用离子轰击的方法打出固体靶材的原子然后淀积在衬底表面而成膜。

图5-36 PVD

注:利用离子束的动能把原子从靶材(target material)中激发出来并直接淀积在衬底表面(substrate)过程。

1.PVD基本可分三个工艺步骤

(1)靶材的气化,即使固体靶材变成气化源。通过一定的加热方式是被蒸发材料蒸发或升华,由固态变成气态。

(2)原子、分子或离子的迁移,由气化源供出原子、分子或离子经过碰撞后,产生多种反应。

(3)吸附、成核与生长。靶材原子、分子或离子在基体表面的碰撞、迁移、吸附和成核生长的过程。

2.PVD镀膜特点

(1)镀膜温度低,只有500℃左右,而且温度还可以降低。

(2)在制备合金和化合物薄膜的过程中保持原组成不变。

(3)淀积原子能量高,因此薄膜组织更致密、附着力也得到显著改善;PVD可以实现某些特殊性能(强度高、耐磨性、散热性、耐腐性等),使得母体具有更好的性能。

(4)制备各合金薄膜时,成分的控制性能好。

(5)溅射靶材可为极难熔的材料。

(6)可制备大面积薄膜。

3.PVD的成膜方法

PVD的成膜方法大概有三种:①蒸发镀膜(evaporation);②溅射(sputtering);③离子镀(ion plating)。

这些成膜方法由于产生和控制粒子运动的方法不同,每种PVD法衍生出多类的专用的原理和设备。

(1)蒸镀方法衍生出电阻加热蒸镀、电子束加热、高频感应加热、电弧加热和激光加热。电阻加热使用电阻作为蒸发源,通过电流受热后蒸发成膜。使用的材料有:Al、W、Mo、Nh、Ta及石墨等。电子束加热是利用电子枪(热阴极)产生的电子束,轰击待蒸发的材料(阳极)使之受热蒸发,经电子加速极后淀积到衬底材料表面。高频感应加热、高频线圈通以高频电流后,产生涡流电流,致内置材料升温,熔化成膜、电弧加热,高真空下,被蒸发材料作阴极、内接铜杆作阳极,通电压,移动阳电极尖端与阴极接触,阴极局部熔化发射热电子;再分开电极,产生弧光放电,使阴极材料蒸发成膜、激光加热,非接触加热。用激光作热源,使被蒸发材料气化成膜。脉冲激光淀积(PLD)利用脉冲聚焦激光烧蚀靶材,使靶的局部在瞬间受热高温气化,同时在真空室内的惰性气体起辉形成的等离子体作用下活化,并淀积到衬底表面的制膜方法。常用有CO2、Ar、YAG铁玻璃,红宝石等大功率激光器。

(2)溅射镀膜有离子束溅射(IBD和MSD磁控溅射)与气体放电溅射(直流溅射、交流射频溅射)两大类。离子束溅射采用离子源产生用于轰击靶材的离子,在真空室中,利用离子束轰击靶表面,使溅射出的粒子在基片表面成膜。磁控溅射的工作原理是指电子在电场E的作用下,在飞向基片过程中与Ar原子发生碰撞,使其电离产生出Ar正离子和新的电子;新电子飞向基片,Ar离子在电场作用下加速飞向阴极靶,并以高能量轰击靶表面,使靶材发生溅射。离子束由特制的离子源产生,离子源结构比较复杂,价格也比较昂贵,主要用于分析技术和制取特殊薄膜。双离子束溅射技术是在单离子束溅射技术的基础上发展起来的,两个离子源既可独立地工作,也可彼此相互合作。辅助离子源对基片的清洗和修整功能,通过利用辅助离子源对基板的轰击,可以将吸附气体、黏附粒子从基板上一起除去。通过辅助离子源对薄膜的轰击,可以使薄膜的质量得到实质性的改善。而20世纪70年代发展起来的磁控溅射法更是实现了高速、低温、低损伤。因为是在低气压下进行高速溅射,必须有效地提高气体的离化率。磁控溅射通过在靶阴极表面引入磁场,利用磁场对带电粒子的约束来提高等离子体密度以增加溅射率。

气体放电溅射利用低压气体放电现象,产生等离子体,产生的正离子,被电场加速为高能粒子,撞击固体(靶)表面进行能量和动量交换后,将被轰击固体表面的原子或分子溅射出来,淀积在衬底材料上成膜的过程。有直流溅射(利用直流辉光放电),射频溅射(用RF辉光放电)和磁控溅射(磁场中的气体放电)。射频辉光放电通过电容耦合在两电极之间加上封频电压,而在电极之间产生的放电现象。电子在变化的电场中振荡从而获得能量,并且与原子碰撞产生离子和更多的电子,射频放电的频率范围:1~30 MHz,工业用频率为13.56 MHz磁控溅射镀膜与直流溅射相似,不同之处在于阴极靶的后面设置磁场,磁场在靶材表面形成闭合的环形磁场,与电场正交。

(3)离子镀是结合蒸发和溅射两种薄膜淀积技术的复合方法,以直流二极放电或以电子束热蒸发提供淀积源物质,同时以衬底为阴极、整个真空室作阳极组成的直流二极溅射系统。淀积前和淀积中用离子流对衬底和薄膜表面进行处理。淀积中蒸发物质与等离子体相互作用,并发生部分电离,从而在两极间加速并淀积在衬底上。离子镀是在真空蒸发镀和溅射镀膜的基础上发展起来的一种镀膜新技术,将各种气体放电方式引入气相淀积领域,整个气相淀积过程都是在等离子体中进行的。离子镀大大提高了膜层粒子能量,可以获得更优异性能的膜层,扩大了“薄膜”的应用领域。是一项发展迅速、受人青睐的新技术。

集成电路生产中常用的工艺方法有热蒸镀,电子束物理气相淀积,脉冲激光淀积法,磁控溅射,离子束溅射。离子束辅助溅射(IBAD)、电子束物理气相淀积(EBPVD)、脉冲激光淀积法(PLD)是三种目前比较前端的PVD技术。下面对它们予以一一介绍。

4.蒸镀(Evaporation)

蒸发淀积是一项传统的薄膜淀积技术。在真空环境中,将靶材加热至蒸发气化并镀到基片上,称为真空蒸镀,或叫真空镀膜。蒸镀是将待成膜的物质置于真空中进行蒸发或升华,使之在工件或基片表面析出的过程。这种方法适用范围极广,能在金属、半导体、绝缘体甚至塑料、纸张、织物表面上淀积金属、半导体、绝缘体、不同成分比的合金、化合物及部分有机聚合物等的薄膜,也可以不同的淀积速率、不同的基板温度和不同的蒸气分子入射角蒸镀成膜,因而可得到不同显微结构和结晶形态(单晶、多晶或非晶等)的薄膜。蒸发淀积是利用蒸发淀积薄膜非常常用的镀膜技术。蒸发淀积薄膜的基本过程为:①材料被加热蒸发而气化;②气化的原子或分子从蒸发源向衬底表面输运;③蒸发的原子或分子在基片表面被吸附、成核、核生长继而形成连续薄膜。

加热原材料使其气化的部件叫蒸发源,最常用的加热方式有电阻法、电子束法、高频感应法等。电阻蒸发源采用高熔点金属或陶瓷做成适当形状的蒸发器并装入原材料,通过电流直接加热使原材料蒸发,这种蒸发源结构简单,是一种应用普遍的蒸发镀膜。对这种蒸发源的要求有:熔点要求高和饱和蒸气压要足够低。

熔点要高指多数原材料的蒸发温度在1000~2000℃。所以制作蒸发源材料的熔点必须远高于此温度。

饱和蒸气压要足够低是为减少蒸发源的材料作为杂质进入蒸镀膜层中,要求其饱和蒸气压足够低,以保证在蒸发时具有最小的自蒸发,而不影响真空度和污染膜层。

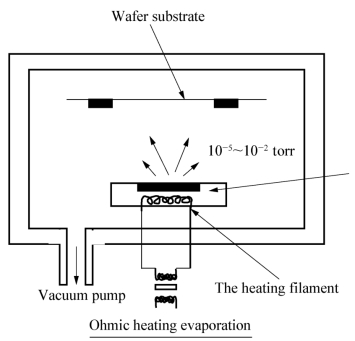

图5-37 蒸镀

蒸发源化学性能要稳定。在高温下不应与原材料发生化学反应,常用的材料为W、Mo、Ta等,或其他耐高温的氧化物、陶瓷或石墨等等。

典型的电阻加热蒸发淀积薄膜设备由图5-37所示。这是一个简单的通过电阻丝加热蒸发源使表面材料气化然后扩散到硅片衬底表面成膜的镀膜机理,蒸发镀膜在真空中进行,真空度约为1E-5到1E-2托(torr)。蒸发速率、薄膜纯度、膜厚分布是镀膜的主要参数。它们和蒸发源温度、气体压强、蒸发源几何形状、蒸发源与基片的相对位置配置等参数有关,下面予以详细介绍。

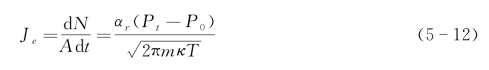

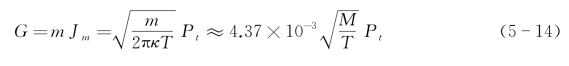

(1)蒸发速率。假设在原材料表面液相和气相分子处于动态平衡,则单位时间从单位面积上蒸发出来的分子数,即蒸发速率可表示为

式中,dN为蒸发分子数;αr为蒸发系数;A为蒸发面积;t为时间;Pt和P0分别为饱和蒸汽压与液体静压强;T为温度;κ为波尔兹曼常数。

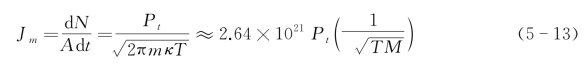

当αr=1和P0=0时,得到最大蒸发速率

式中,Jm的单位为个/(cm2s);Pt的单位为Pa;M为蒸发物质的摩尔质量。

如果对上式乘以原子或分子质量,则得到单位面积的质量蒸发速率

式中,G的单位为kg/(cm2s);Pt的单位为Pa。

此式是描述蒸发速率的重要表达式,它确定了蒸发速率、蒸气压和温度之间的关系。显然,蒸发速率在很大程度上取决于蒸发源的温度。求导得出蒸发速率随温度变化的关系为

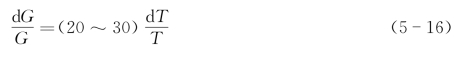

对于金属,2.3![]() 通常为20~30,因此

通常为20~30,因此

由此可见,蒸发源温度的微小变化就可引起蒸发速率发生很大变化。因此,在薄膜淀积过程中,必须精确控制蒸发源温度。

(2)气体压强的影响。薄膜淀积的环境气压和源于衬底的间距决定了淀积薄膜的纯度,所以蒸发淀积都是在一定的真空环境下进行的,镀膜室内的残余气体分子会对薄膜的形成,结构产生重要的影响。根据气体分子运动论,在热平衡条件下,单位时间通过单位面积的气体分子数为

式子中,N的单位为个/(cm2·s);P是气体压强;m是分子质量;T是气体温度(单位为K)。(https://www.xing528.com)

根据式(5-17),当气体压强P约为1.3×10-4Pa、T=300 K、黏度系数α≈1时,对于空气N约为3.7×10-4。这表明每秒钟大约会有1013个气体分子会到达单位基片表面。因而,要获得高纯度的薄膜,就必须要求残余气体的压强非常低。

另一方面,蒸发出来的原材料分子是在残余气体中向基片运动,粒子之间会发生碰撞。两次碰撞之间的平均距离称为蒸发分子的平均自由程λ,表示如下

式子中,n是残余气体分子数密度;d是碰撞截面,大约为几个平方埃。

蒸发分子与残余气体分子之间的碰撞概率可以计算。设N个阵法分子在飞行距离x后,未与残余气体分子碰撞的数目为

![]()

则被碰撞的分子百分数为

![]()

根据上式,对于在蒸发源和基片之间输运的蒸发分子,当平均自由程等于蒸发源与基片的距离时,大约有63%的蒸发分子受到碰撞;如果平均自由程增加10倍,则碰撞概率将减小到9%左右。由此可见,只有当平均自由程远大于源基距时,才能有效地减少蒸发分子在输运过程中的碰撞现象。由于平均自由程取决于气压,所以降低残余气体的压强,提高真空度是减少蒸发分子在碰撞过程中损失的关键。

5.蒸发源几何形状对膜厚均匀度的影响

在制备薄膜时,一般人们希望能在基片上获得均匀薄膜。薄膜厚度的分布取决于蒸发源的几何形状与蒸发特性、基片的几何形状、基片与蒸发源的相对位置等因素。蒸发源有点蒸发源、小平面蒸发源。

图5-38 点蒸发源

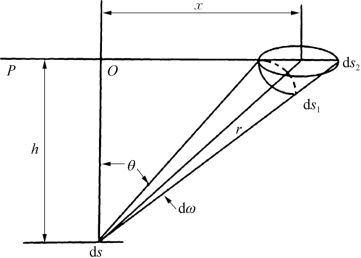

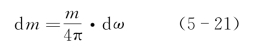

(1)点蒸发源。微小球状蒸发源称为点蒸发源(简称点源)。点蒸发源的蒸发特性为各向同性,即它是以相同的蒸发速率向各个方向蒸发粒子。假设点源A的蒸发速率为m(g/s),则在单位时间内,在任何方向上,通过如图5-38所示的立体角dω内的蒸发量为dm,则

对于平面基片上与点源之间夹角为θ的微小面积元ds2,由图可知

ds1=ds2cosθ,ds1=r2dω,则

式中,r是点源与基片上ds2面积元之间的距离。因此,蒸发出来而且淀积在面积ds2上的原材料的质量dm为

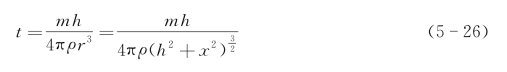

假设薄膜密度为ρ,单位时间内淀积在ds2上的膜厚为t,则淀积到ds2上的薄膜体积为tds2,因此

![]()

将此值代入,得到基片上任意一点的膜厚为

它是基片上各点坐标(r,θ)的函数。

若使用基片到点源平面的距离h及基片上任意一点到坐标原点距离x来表示膜厚分布,则

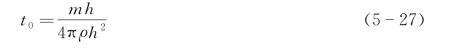

当ds2在点源的正上方时,即θ=0,cosθ=1,用t0表示原点处的膜厚,则

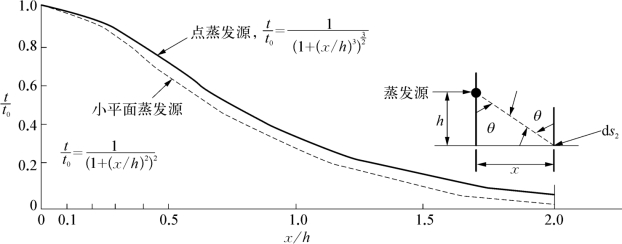

显然,t0是在基片平面内所能得到的最大膜厚,以该点为基准,在基片平面内膜厚的相对分布如下

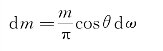

(2)小平面蒸发源。对于小平面蒸发源(见图5-39),其蒸发特性有其方向性。它在θ角方向上的蒸发量与cosθ成正比。θ是平面蒸发源法线与基片平面元ds2的中心和平面蒸发源中心连线之间的夹角。当原材料从蒸发源上的小平面元ds1上以m的速率进行蒸发时,在单位时间内通过与ds1小平面的法线成θ角度方向的立体角dω内的蒸发量dm为

图5-39 小平面蒸发源

如图5-39所示,如果原材料到达与蒸发方向成β角的基片上的小平面ds2的几何面积已知,则单位时间内淀积在该小平面上的蒸发量,即淀积速率可求得

同理,ρ为膜材密度,t为膜厚,将dm=ρtds2代入式(5-29)后,则可得到小平面蒸发源在基片上任意一点淀积的膜厚为

当ds2位于小平面蒸发源正上方时(θ=0,β=0),用t0表示该点的膜厚为

同理,t0是基片平面内所得到的最大膜厚。基片平面内其他各处的膜厚相对分布,即t与t0之比为

可见,使用小平面蒸发源在平行平面基片上制备的薄膜厚度是不均匀的,在平面源的正上方处的膜厚最大,向外则膜厚减少。

图5-40比较了点蒸发源与小平面蒸发源两者的相对厚度分布曲线,可以看出:两种源在基片上所淀积的膜层厚度分布虽然很近似,但是在原材料的重量给定、蒸发源和基片距离不变的情况下,平面蒸发源的最大厚度可为点蒸发源的4倍左右。它表明平面蒸发源比点源节省膜材。这是因为从平面蒸发源蒸发出来的粒子是落在0~π范围内,而各向同性的点源则向4π角度内蒸发粒子。对于平面基片来讲,平面源比电源更节省膜材。

图5-40 淀积膜厚在基片平面上的分布

除此之外,为了获得均匀的膜厚,基片应该处于与蒸发源相对中心的位置。例如,点源与基片的最佳相对位置是蒸发源必须配置在基片所围成的球体中心,小面积基片时蒸发源的最佳位置则是将蒸发源直接配置于基片的中心线上。在这种情况下,膜厚仅与原材料的性质,如密度ρ、半径r以及蒸发源所蒸发出来的质量m有关。这种中心球面化的布置保证了膜厚的均匀性。

大平板基片上获得均匀膜厚的方法可采用多个分离的点源是加上使基片公转加自转的“行星”放置方式。实践证明,多蒸发源与衬底在薄膜淀积过程中相对转动的方式可以有效地提高薄膜的均匀性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。