1.与工艺设备选择有关的因素

(1)零件投入批次 零件投入批量是指一批零件的投入数量,投入批次是指冲压的年生产纲领一年内分几次投入,两者是相对应的关系。零件投入批次与冲压工艺水平、生产纲领、设备负荷、贮存周期和仓库面积等有关。

生产批量确定后,投入批次越多,压力机及冲模调整所占用的时间就越多,压力机的有效工作时间就越少;而投入批次越少,则半成品贮存量就越大,占地面积也大,流动资金周转缓慢,而且造成冲压半成品易于锈蚀。因此,选择合理的投入批次非常重要。零件年投入批次见表8-4。

表8-4 零件年投入批次

(2)时间定额 时间定额是按照制订的工艺过程,为完成每道生产工序所需要的时间。冲压车间采用的时间定额一般以平均生产率来表示,包括设备机动时间、辅助时间、上下料时间、准备和结束时间、工人自然需要的时间等,不包括冲模安装和调试时间。

1)备料时间定额。

①开卷剪切线和开卷落料线的时间定额,见表8-5。

表8-5 开卷剪切线和开卷落料线的时间定额(单位:t/班·线)

②剪板机时间定额。概略计算时,剪板机剪切薄板(3mm以下)和中板(4~12mm)平均生产率按8t/台·班、6.5t/台·班、5t/台·班计算,操作人数为4~5人/台,超过12mm板料可适当增大指标。剪板机平均生产率见表8-6。

表8-6 剪板机平均生产率(单位:t/台·班)

③落料压力机时间定额,见表8-7。落料分为普通压力机落料和专用压力机落料两种。

表8-7 落料压力机的平均时间定额(单位:件/h)

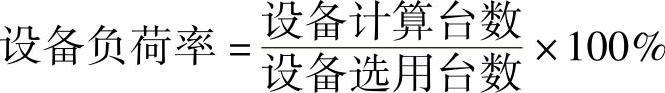

2)压力机的时间定额。压力机的时间定额是指压力机利用行程次数平均每次行程所需的时间。单台压力机生产定额见表8-8。

表8-8 单台压力机生产定额

注:压力机水平先进时,取上限值;反之,取下限值。

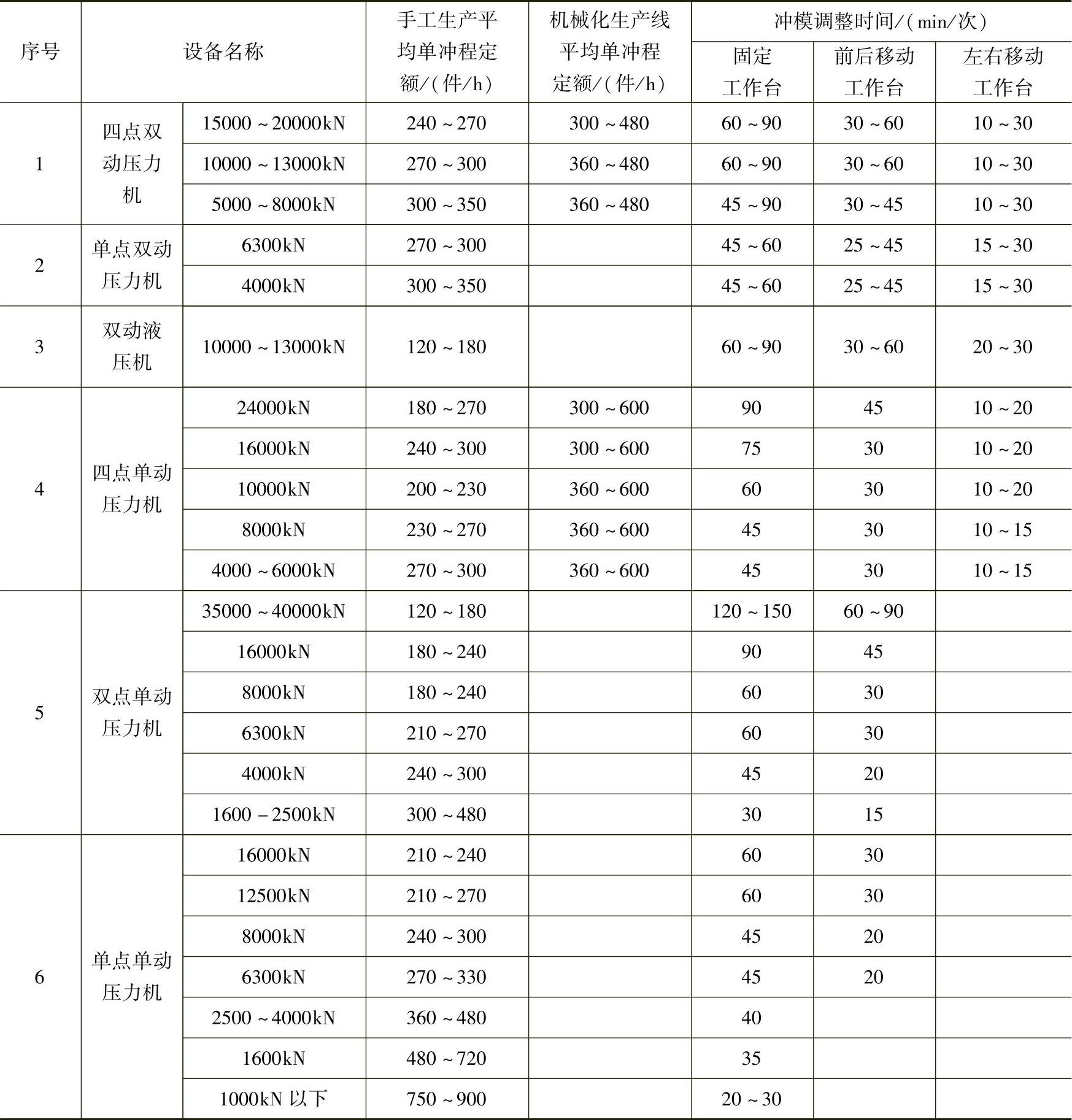

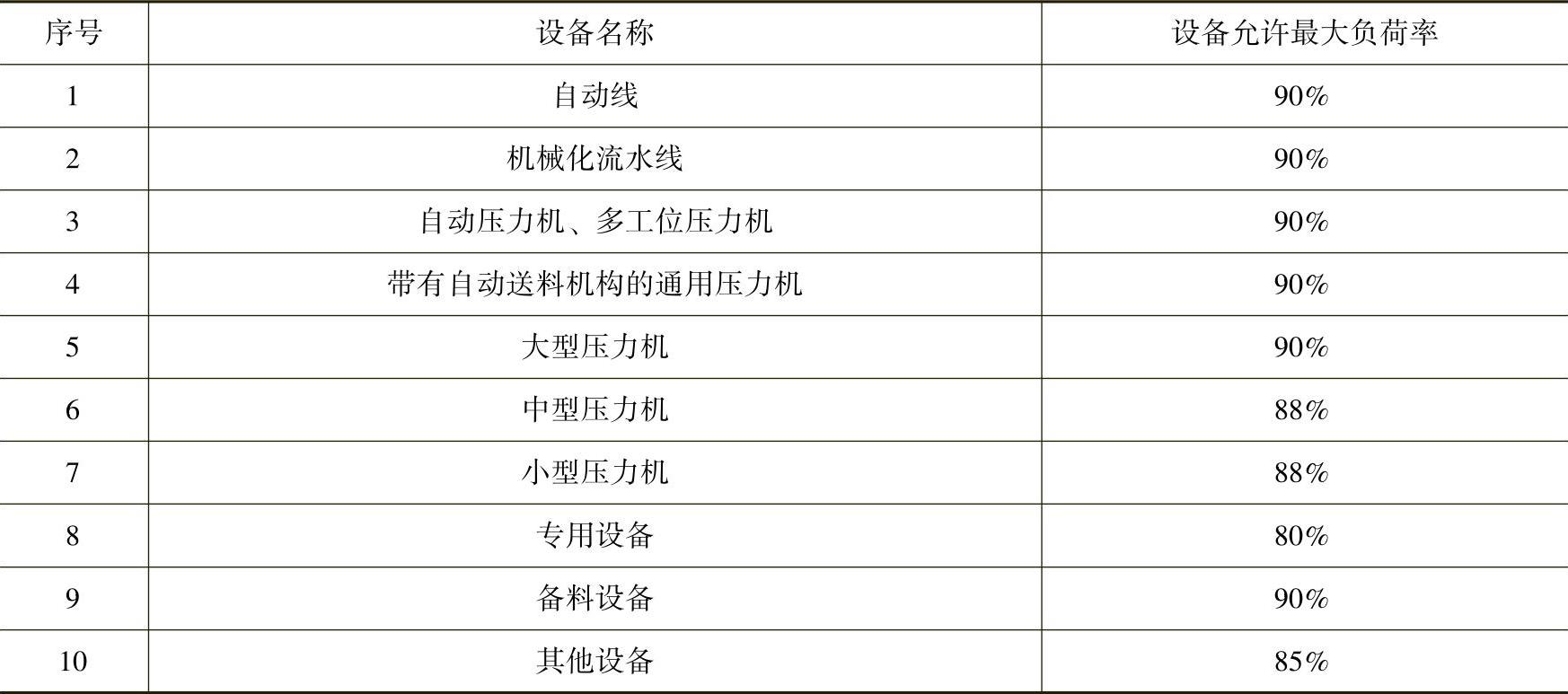

(3)设备负荷率 设备负荷率是指一台设备所承担的工作负荷量与设备可能承担的最大负荷的比值。它是衡量设备利用程度的指标,设备负荷率以百分数表示。即

冲压设备允许的最大负荷率见表8-9。

表8-9 冲压设备允许的最大负荷率

注:设备开动率按照75%~80%设计。

2.生产设备选用

(1)设备台数计算方法

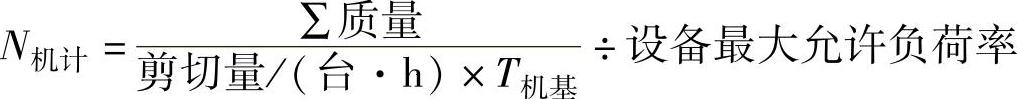

1)剪板机

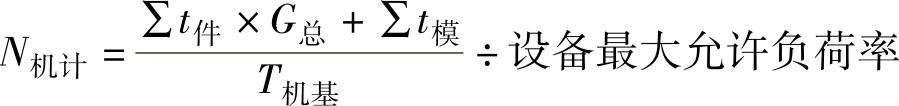

2)压力机

式中 N机计——计算需要的设备数(台);

∑质量——总的需要剪切的材料质量(t);

∑t件——每套产品劳动量(台·h);

∑t模——调模时间总和(台·h);

G总——包括备品在内的生产纲领(件);

T机基——设备的年时基数(h)。

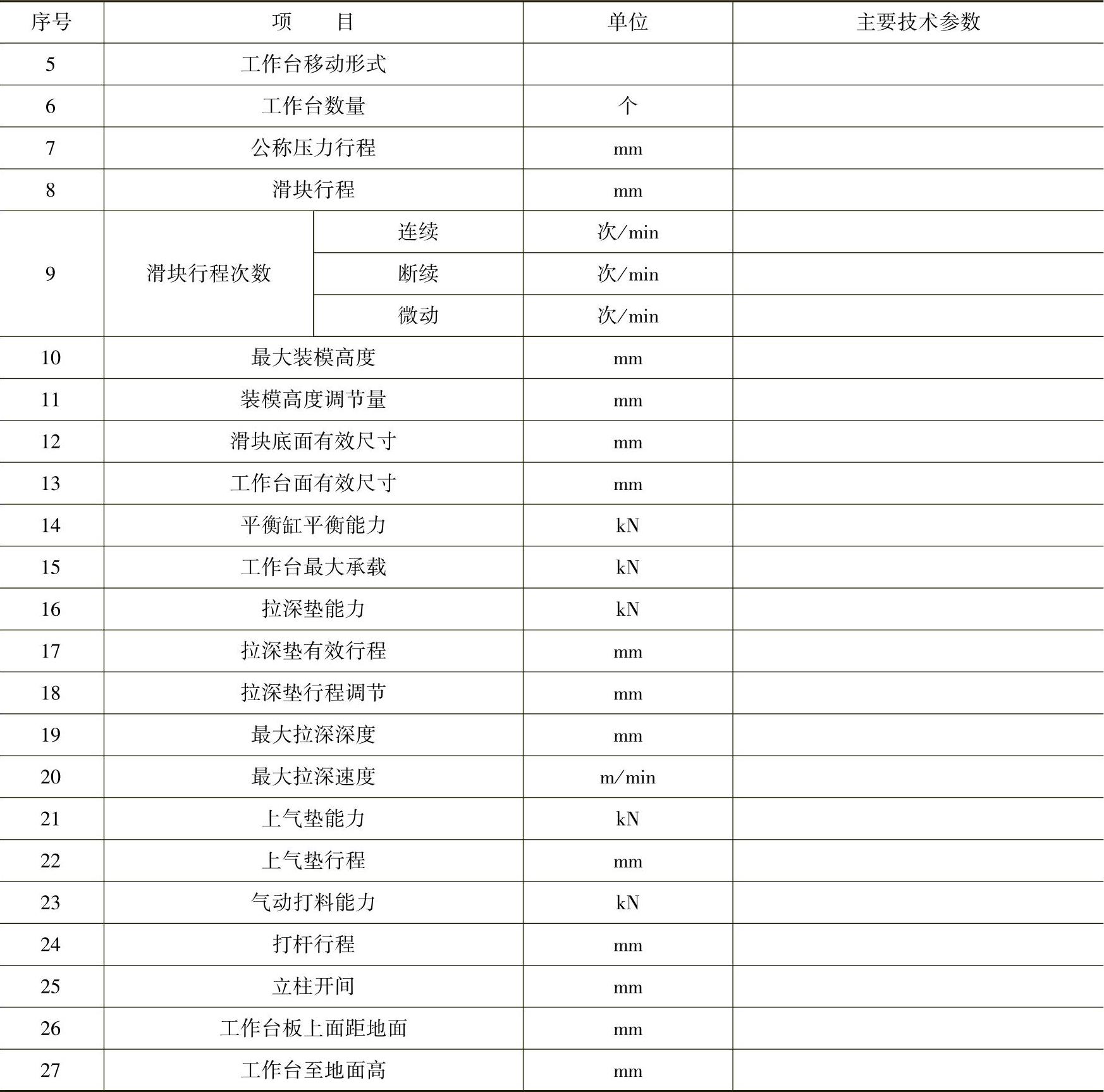

(2)压力机选用条件 设备选择与所采用的工艺方法、工艺水平及生产的经济效益密切相关,设备主要技术参数要根据所生产产品材料性能、来料形式和成品的规格和技术要求来确定。当主要工艺原则确定后,具体选择压力机时应注意压力机参数,包括公称压力、滑块每分钟行程次数、滑块行程长度、最大封闭高度、工作台及滑块底面尺寸等。

1)公称压力。压力机公称压力的确定一般是计算出零件需要冲压力,再乘以系数1.2~1.35,另外,除计算出冲压力之外,还应考虑退料力、推料力和顶出力。

2)冲压功。选择压力机时,还应注意冲压的功率,特别是当压力机公称压力小时采用斜刃口冲模或连续冲压时,压力机所能完成有效功的数值都会变化很大,因此需要计算。

3)滑块行程长度与行程次数。压力机滑块行程长度对拉深件、弯曲件是很重要的,其滑块长度是拉深深度或弯曲高度的2.2~2.5倍,一般冲裁时,压力机的行程长度最好是滑块到上死点时,上模部分不与导柱分开。

滑块行程次数是决定生产率的重要因素,同时,滑块行程次数多少与操作水平有很大关系,因此,选择滑块行程次数应根据工艺水平而定。(https://www.xing528.com)

4)最大封闭高度。压力机的最大封闭高度决定了冲模的封闭高度,并且,最大封闭高度应稍大于冲模的闭合高度。

5)工作台面尺寸。工作台面尺寸大小决定了设备加工零件的范围,一般情况下,冲模底板尺寸小于工作台面尺寸,大约为300mm。

6)压力机地面以上高度、整机质量、基础深度对于新建厂房来说,厂房设计应满足工艺要求需要,但对原有厂房来说,就应考虑其能否满足工艺要求。

7)双动压力机最大拉深深度和气垫行程长度。

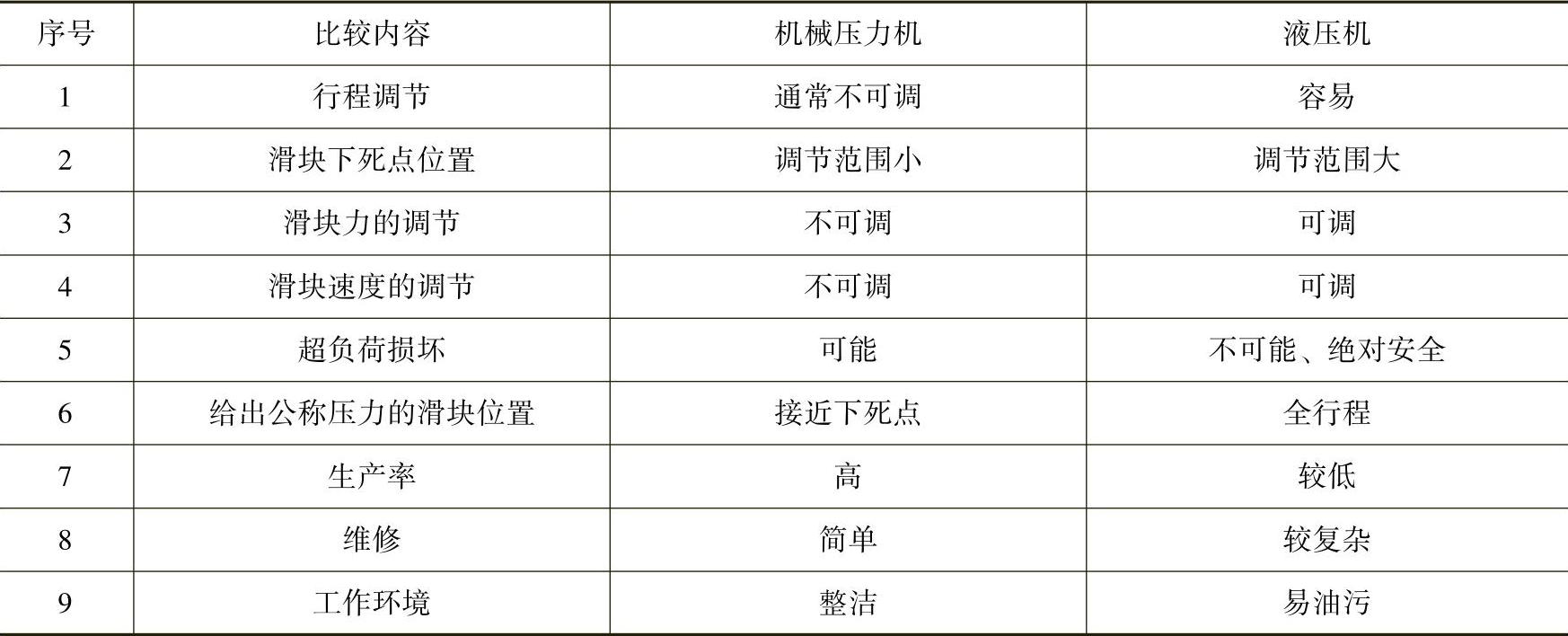

机械压力机和液压机在使用性能上有很大差异,所以在设备选定后,必须按设备特点进行冲模设计。液压机可以在全行程范围内给出它的公称压力,用以完成变形工序。机械压力机受其本身传动系统强度的限制,可能给出的滑块力随曲轴的转角位置而变化,只在接近滑块的下死点位置时,才能给出公称压力的滑块力。机械压力机与液压机的比较见表8-10。压力机的主要技术参数见表8-11。

表8-10 机械压力机与液压机的比较

表8-11 压力机的主要技术参数

(续)

(3)开卷落料自动生产线 开卷落料自动生产线由开卷校平机组、落料压力机和堆垛机三大部分组成。

1)开卷校平机组主要技术参数。材质、材料力学性能(抗拉强度、屈服强度)、材料厚度(mm)、材料宽度(mm)、卷料外径(mm)、卷料内径(mm)、卷料最大质量(t)、开卷校平线速度(m/min)、设备地坑最大深度(m)。

2)落料压力机结构形式及主要技术参数。落料压力机通常为四点上传动,偏心齿轮式,具有导向柱塞及移动工作台的结构形式。其主要参数包括:公称压力(下死点前13mm)(kN),滑块行程(mm),装模高度(mm),装模高度调节量(mm),行程次数(次/min),工作台台面尺寸(左右×前后)(mm),滑块下平面尺寸(左右×前后)(mm),以及上模(包括附加垫板)允许质量(t)。

3)堆垛机结构形式及主要技术参数。堆垛机由磁性带式堆垛机、堆垛升降机、出料台车(2套)、料架等组成。其主要技术参数包括:堆垛机的料架尺寸(前后×左右)(mm),升降机承载质量(最大)(kg),板垛高度(最大)(mm),输送速度(m/min),连续运转时节拍(最小间距)(mm),最大调整角度(°),堆垛精度-板料位移(mm),板料运行高度(地面上)(mm),堆垛数量(个),以及堆垛工位(个)。

(4)板料清洗机选用条件 冲压生产使用的板料清洗机主要用于清洗汽车外表面件的薄钢板,按照使用方式可分为在线式和离线式。在线式清洗机通常布置在一条自动化冲压线的拆垛装置之后、板料对中装置之前;离线式清洗机布置在冲压线之外,配有自动上下料、柴垛、码垛及输送装置。

离线式清洗机由拆垛台、磁性分离器、拆垛机器人、端拾器、双料检测装置、输送机、钢板清洗机1套、码垛机器人、码垛台、气压系统、电气及控制系统,以及钢板清洗机(包括清洗机主机、清洗机泵站、气动控制系统、油雾收集器)组成。

钢板清洗机的主要技术参数包括:清洗板料厚度,清洗板料宽度,清洗板料长度,送料线速度,全线总长,全线最高处高度,升降台台面尺寸(宽度×长度),升降台距地面的最小高度,升降台的升降行程,升降台升降速度,升降台的承载能力,送料架台面尺寸(宽度×长度),送料台距地面高度,送料架的承载能力,接料架台面尺寸(宽度×长度),接料台距地面高度,接料架的承载能力,刷辊速度,清洗油流量,过滤精度,送进辊、挤干辊电动机功率,刷辊电动机功率,升降台油泵电动机,送料架输送电动机,接料架输送电动机,清洗机刷辊驱动电动机,以及整机质量。

(5)表面处理设备选用条件 毛坯板料的除锈,在大批大量生产中宜采用酸洗或抛丸工艺,单件及小批生产中只能采用手工除锈,否则,将使生产成本提高。

酸洗生产线采用脱脂、酸洗、磷化、浸水性漆等工艺,各槽均应设槽边吸气罩,将有害气体及时排至室外进行治理。

3.辅助设备选用

(1)起重设备 冲压车间主要使用桥式起重机,起重机数量主要根据运输量及厂房长度确定。一般来讲,开间长度在60m之内选用一台起重机,开间长度超过60m选用两台起重机,但如果运输量少,开间长度超过60m而小于120m,也可选用一台起重机。在新建的冲压车间,应采用地面遥控操作的起重机,对改造的车间宜将司机室操纵的起重机改造为地面遥控操作,起重机轨顶高度一般计算公式为

H顶>H机+R轮+h顶+0.5m

式中 H顶——起重机规定高度(m);

H机——设备最大高度(m);

R轮——压力机飞轮半径(m);

h顶——主钩上止点至轨顶的距离(m)。

估算时计算公式为

H顶>H机+(1.5~2)m

起重设备的主要技术参数及性能指标包括:规格型号,起重机工作级别,主钩起升高度,副钩起升高度,大车行走速度,小车运行速度,主吊钩起升速度,以及副吊钩起升速度。

(2)平板车 平板车主要根据车间平面布置和运输物料的质量来配备。平板车分为手动平板车和电动平板车两种,一般应采用电动平板车。

电动平板车的主要技术参数包括:载重量(t),台面尺寸(长×宽)(mm),底部离轨面间隙(mm),行走速度(m/min),车轮直径(mm),轨距(mm),轴距(mm),以及自身质量(t)。

(3)废料处理系统 废料输送系统由几条纵向废料输送带和多条横向输送带、称重装置、打包液压机及中央控制系统组成,此外还应包括压力机下部的废料滑槽和废料输送带之间的转卸滑槽及过桥。废料输送机由驱动装置、链板装置、张紧装置、机架和轨道等部分组成。金属打包机是将废料输送机输送到废料处理地的散废料经过称量、定量送入打包液压机挤压成长方体包块。由于国内一些小冲压件生产厂家利用主机厂的剪切废料生产冲压件,因此目前很多主机厂不采用金属打包机。

1)地下废料处理系统设计中要考虑的因素如下:

①冲压下来的废料有两种:一种是有利用价值的废料,另一种由于废料尺寸较小不能被利用的废料。

②有利用价值的废料在生产中,有两种收集方法:采用机构使废料被自动输出压力机外,不因为收集而影响正常作业;同无用废料一并流入能人工分拣的废料输送带中,进行人工分拣收集(机器分拣收集更好)。

③地下废料处理系统中,包括压力机在内,要考虑相互间的连锁。

④生产轿车用的钢板,有镀层钢板(如镀锌钢板)和非镀层钢板之分,它们的废料不能混合后送入炉中,应予以分别处理,包括废料分别输送或分别打包。

⑤废料输送系统中所用的打包机、打包块的尺寸应满足熔炼炉加料口的要求。

2)废料输送机的主要技术参数包括:链板宽度(mm),牵引链节距(mm),运行速度(m/min),爬升倾角(°),爬升高度(m),输送长度(m),以及输送机安装标高(m)。

3)金属打包机的主要技术参数包括:公称压力(kN),料箱尺寸(长×宽×高)(mm),包块尺寸(长×宽×高)(mm),包块质量(kg),包块密度(kg/m3),单次循环时间(s),生产率(块/h),以及设备安装标高(m)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。