采用普通交流电动机作为动力的机械压力机,主要由工作机构、传动系统、操纵系统、能源系统、机身、辅助及附属装置组成。

采用交流伺服电动机直接驱动的机械压力机,省掉了离合器与制动器操纵系统,以及复杂的减速传动系统,同时飞轮的作用也大大减弱,甚至取消。

按交流伺服电动机的运动方式,伺服机械压力机有直线式电动机驱动和旋转式电动机驱动两类。交流旋转式伺服电动机驱动的机械压力机是主要类型。

1.交流直线式伺服电动机驱动的机械压力机

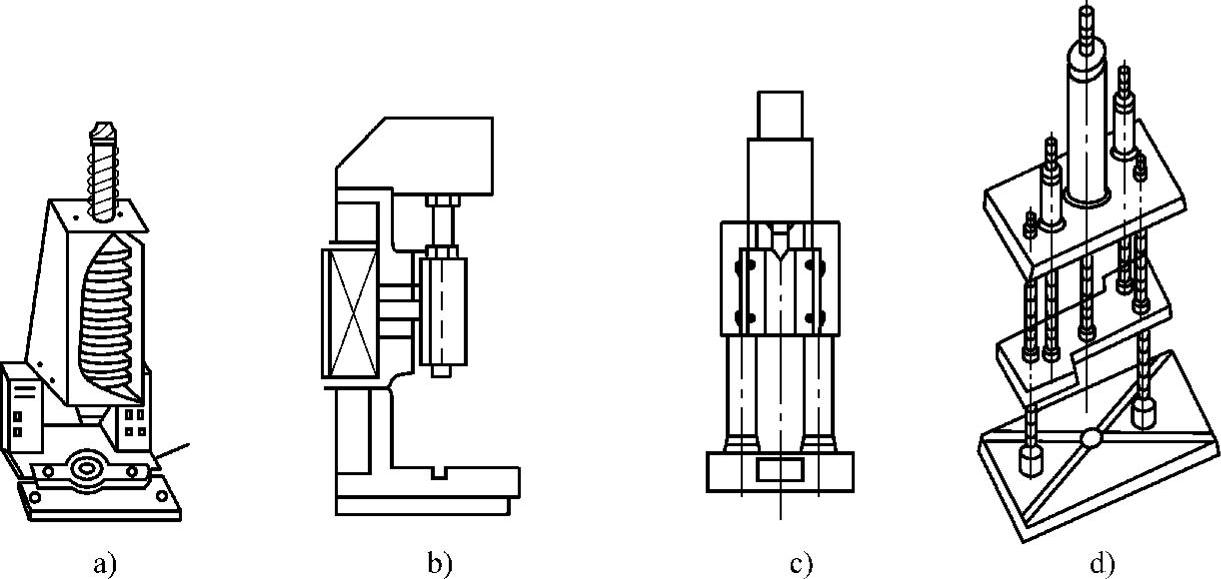

图7-34所示的交流直线式伺服电动机(以下简称为直线电动机)直接驱动的机械压力机,是传动链最简单的“零传动”机械压力机。由于现有直线电动机发热量大,能量利用率低,故这类压力机达到的公称力仅在250kN以下,实际中常称为“直线电动机压力机”。

图7-34 不同结构和规格的由直线电动机直接驱动的压力机

a)公称力为5kN b)公称力为31.5kN c)公称力为63kN d)公称力为100kN

这种“直线电动机压力机”的电动机动子就是压力机中作直线运动的滑块。与传统的机械压力机相比,无离合器与制动器,节能,振动、噪声小,无摩擦材料消耗;省去了带轮、齿轮、曲柄、连杆等中间传动机构,提高了机械效率;只需间歇通电,无传统压力机的单次行程中的离合器接合与飞轮空转所消耗的能量,故节省电能;传动零件磨损小,可以长期保持高精度;滑块不承受曲柄连杆机构的侧向力,工作时受力均匀,可提高产品的加工精度;利用电气伺服控制,操作方便,使用灵活,易于实现自动化生产;结构紧凑,体积小,重量轻。

目前,国内外在该领域开展的研究较少,设计理论不很完善,不少研究人员主要从事电动机方面的研究。由于大功率直线电动机的能量利用率较低,可控性还需进一步完善,因此,目前的研究重点是在直线电动机的改进与完善方面。

2.交流旋转式伺服电动机驱动的机械压力机

(1)工作原理与分类 交流旋转式伺服电动机如图7-35所示,这种伺服电动机发热量很小,其后部不带冷却风扇,而交流异步电动机后部必须安装风扇,其能耗可达电动机能耗的10%。另外,这种伺服电动机内部的后端常装有检测电动机轴位置和速度的旋转编码器。

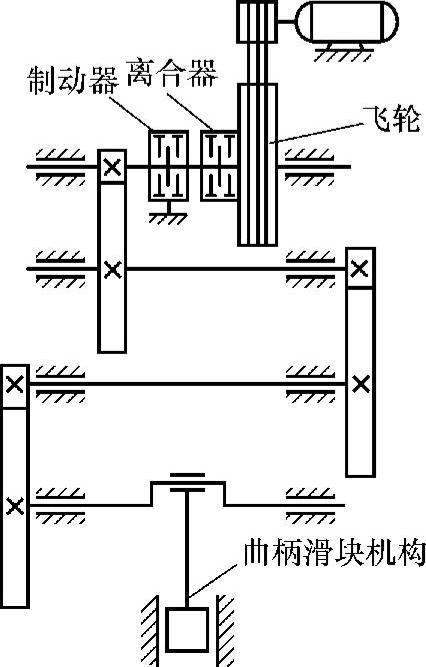

传统的机械压力机的工作原理如图7-36所示,为带离合器与制动器的强飞轮传动方式。强飞轮传动方式是指传统压力机工作过程所需的做功,几乎都要依靠飞轮的动能波动量1Jf

2(ω21-ω22)来提供。而伺服压力机在工作过程所需的做功,主要依靠交流伺服电动机提供,飞轮的动能波动量所提供的能量较少,甚至为零,因此伺服压力机中的飞轮可认为是弱飞轮。

图7-35 交流旋转式伺服电动机

图7-36 传统机械压力机的工作原理

考虑到伺服压力机的弱飞轮作用,与强飞轮压力机相比,伺服压力机所用电动机的功率要比后者大2~4倍。为减少交流伺服电动机频繁起停对电网的影响,以及鉴于大功率交流伺服电动机制造难度大、成本高,伺服压力机往往采用多个交流伺服电动机共同或分时驱动的方式,而传统的机械压力机常采用一台交流异步电动机驱动。

目前,大中型伺服机械压力机均采用旋转式永磁交流伺服同步电动机进行驱动,其传动方式主要有两种:

1)连续旋转式伺服压力机如图7-37所示。

连续旋转式伺服式压力机与传统压力机相比改动不大,仅取消了离合器与制动器,由于还保留着飞轮及齿轮减速系统,故所需的交流伺服电动机的功率和转矩改变不太大。日本小松公司的H1F系列伺服压力机即为这种传动方式。这种传动方式在滑块连续往复运动时,伺服电动机不必起动、停止以及改变转向,故对电网的冲击较小。(https://www.xing528.com)

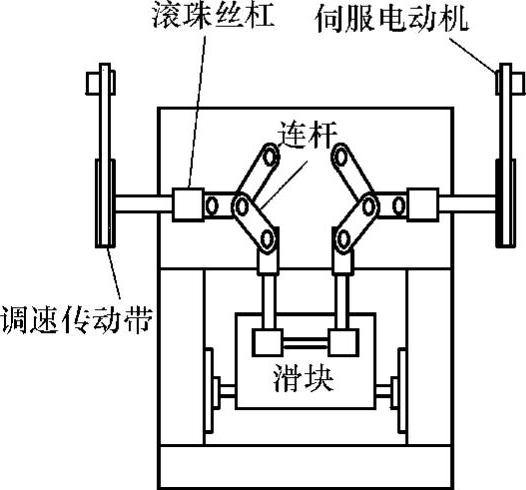

2)螺旋摆动式伺服压力机如图7-38所示。

图7-37 连续旋转式伺服压力机示意图

图7-38 螺旋摆动式伺服压力机示意图

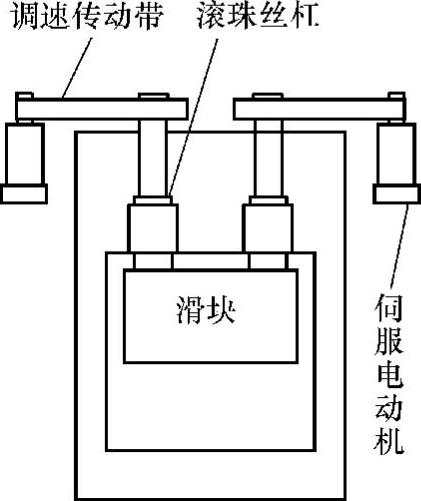

图7-39 螺旋式伺服压力机示意图

螺旋摆动式伺服压力机采用丝杠加肘杆的传动方式,与传统机械压力机的传动方式明显不同。丝杠传动是将旋转运动变为直线运动的一种简单方式,但滑动丝杠的摩擦损失大,滚动丝杠大径规格的造价很高。这种丝杠传动方式在滑块连续往复运动时,需要电动机频繁换向,对电网冲击较大,电动机的驱动器与控制器需承受较重的热负荷。肘杆工作机构对滑块的空程下行和回程有增速作用,对滑块在冲压时有减速增力作用。日本小松公司生产的H2F系列伺服压力机即为这种机构。与图7-39所示的螺旋式伺服压力机相比,由于增加了肘杆机构,所需的电动机功率和转矩较小,可相应加大伺服压力机的规格。

(2)伺服驱动机械压力机的特点 交流伺服电动机在额定转速以下为恒转矩输出特性,在额定转速以上为恒功率输出特性,起动电流在额定电流之内,调速极为方便,可实现无级调节。由于伺服驱动压力机的电动机转速可实现无级调节,伺服电动机直接与偏心曲柄齿轮相连接,因此,伺服压力机与传统机械压力机相比,最突出的特点是可根据冲压工艺的需要,任意调节曲柄滑块机构的运动速度和冲压力,使压力机的工作曲线与不同的应用要求相匹配。伺服压力机是锻压设备为成形工艺服务的最佳机器形式之一。

综合目前各类伺服驱动机械压力机的工作特性,可见其主要具有以下优势和特点:

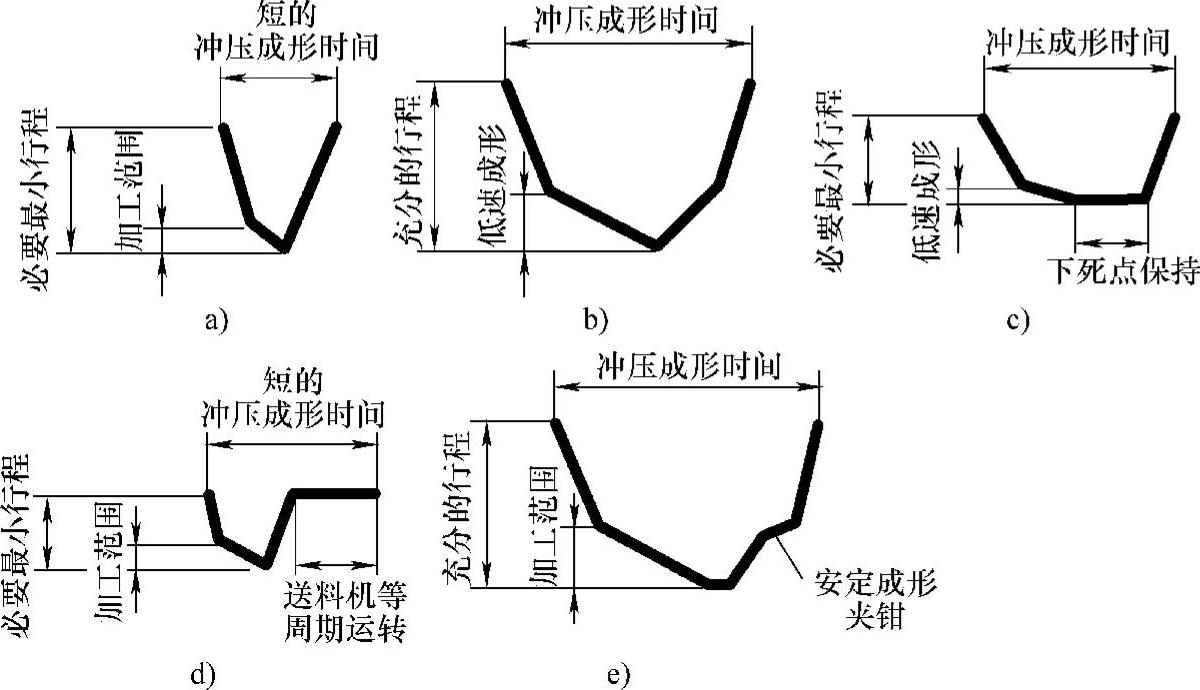

1)高柔性。滑块运动实现数字化控制。滑块运动曲线可根据不同生产工艺和模具要求进行数字优化设置,通过程序编制实现滑块“自由运动”,大大提高了压力机的智能化程度和适用范围,可以进行高难度、高精度加工。图7-40所示为伺服压力机滑块的部分运动曲线。

图7-40 伺服压力机滑块的部分运动曲线

a)冲压成形加工 b)拉深成形加工 c)板料锻造加工 d)顺送加工 e)自动化加工

2)高生产率。滑块行程可根据生产工艺需要调整,可以根据工况和自动化生产线的需要,在较大范围内数字设定滑块行程次数,以提高生产率。如薄板冲裁,曲柄无需完成360°旋转,而仅进行一定角度的摆动即可完成冲压工作。伺服压力机在相同的循环时间内可降低35%的冲压速度进行成形;在相同的冲压速度下可提高7.3%的冲压次数。而小行程下的连续钟摆式运动曲线,可使生产率提高2倍。

3)高精度。由线性传感器组成的全闭环控制系统能实现高精度的位置控制。可提高下死点的精度,补偿机身的变形和其他影响加工精度的间隙。因滑块工作的能量、速度和位置可实现准确数控,使工件精度和模具寿命显著提高。

4)低噪声。由于没有飞轮、离合器等零件,简化了机械传动,因此可大大降低噪声。例如,气动摩擦离合器工作时的排气噪声最高达125dB。另外,通过设定滑块的运动曲线同样有助于降低冲裁噪声。例如,伺服压力机的两步冲裁工艺(滑块在冲裁过程的中段停留一次,然后快速驱动完成冲裁过程),比传统压力机的冲裁噪声降低至少15dB,如图7-41所示。

图7-41 伺服压力机冲裁时的降噪效果与机理示意图

5)节能降耗。由于简化了机械传动机构,润滑量减少了60%左右。避免了离合器的接合能耗和滑块停止后的系统空运行能耗。采用伺服拉深垫在拉深时实现功率回收,使公称力大幅降低。与传统机械压力机相比,电耗降低40%左右,节能降耗效果显著。

6)适应新材料的工艺要求。伺服压力机的滑块运动曲线能很好地满足一些新材料的成形工艺要求。例如,在传统压力机上难以实现恒温压力成形,而采用伺服压力机成形时,滑块可适应慢速下移的同时工件持续升温的工艺要求。又如,滑块脉动下行运动曲线,可增大材料的拉深比,且使拉深变薄均匀,也使难变形的高强板新材料在冷态下成形成为可能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。