1.传动系统的布置类型

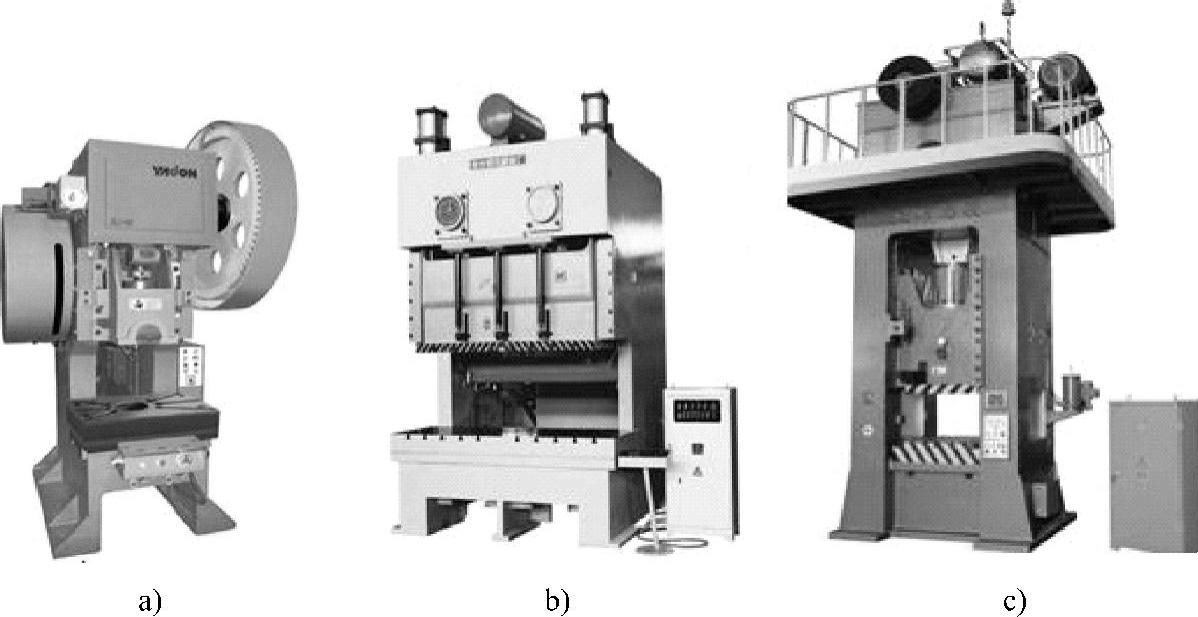

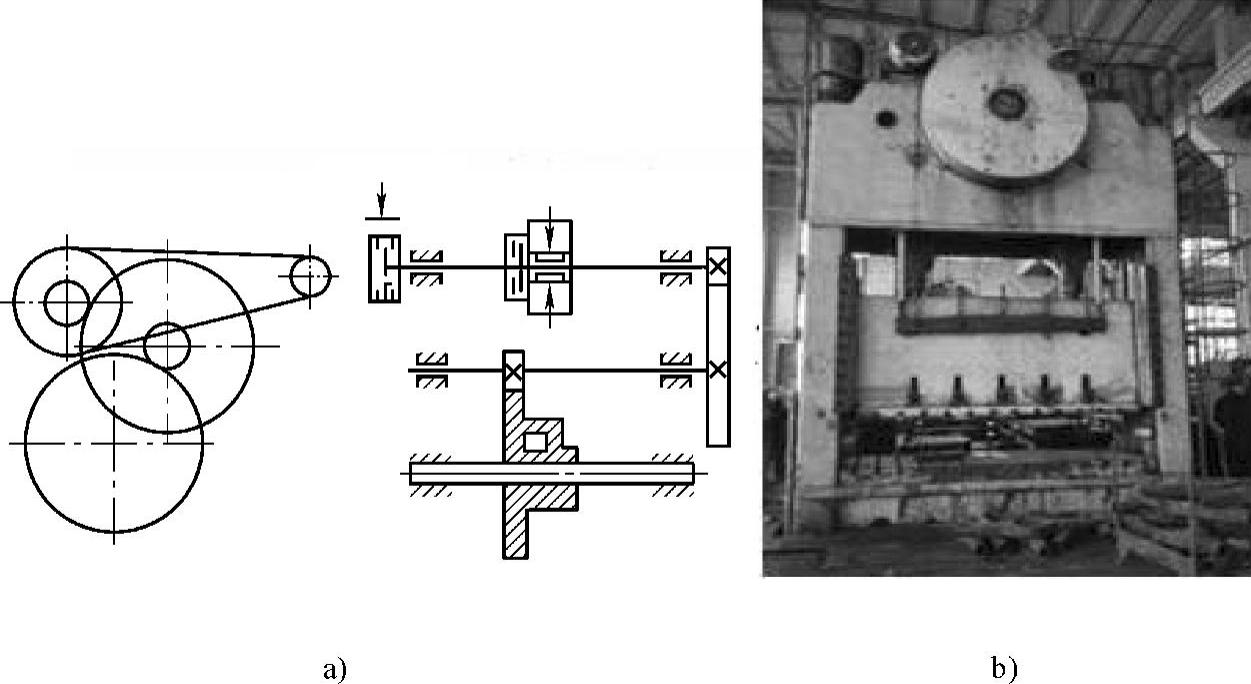

(1)曲轴纵置和横置 这是指曲轴中心线平行还是垂直于压力机正面。曲轴横置的压力机,其曲轴及传动轴尺寸较长,受力状况不佳,外形欠美观,但安装维修方便,部分小型开式压力机采用曲轴横置方式。曲轴纵置的压力机,其轴向尺寸较短,受力状况较好,便于将传动系统封闭在机身以内进行集中润滑,外形较美观。广泛用于大中型压力机,特别是多点压力机,部分新型开式压力机也大量采用曲轴纵置方式。图7-14所示为曲轴安置形式不同的压力机。

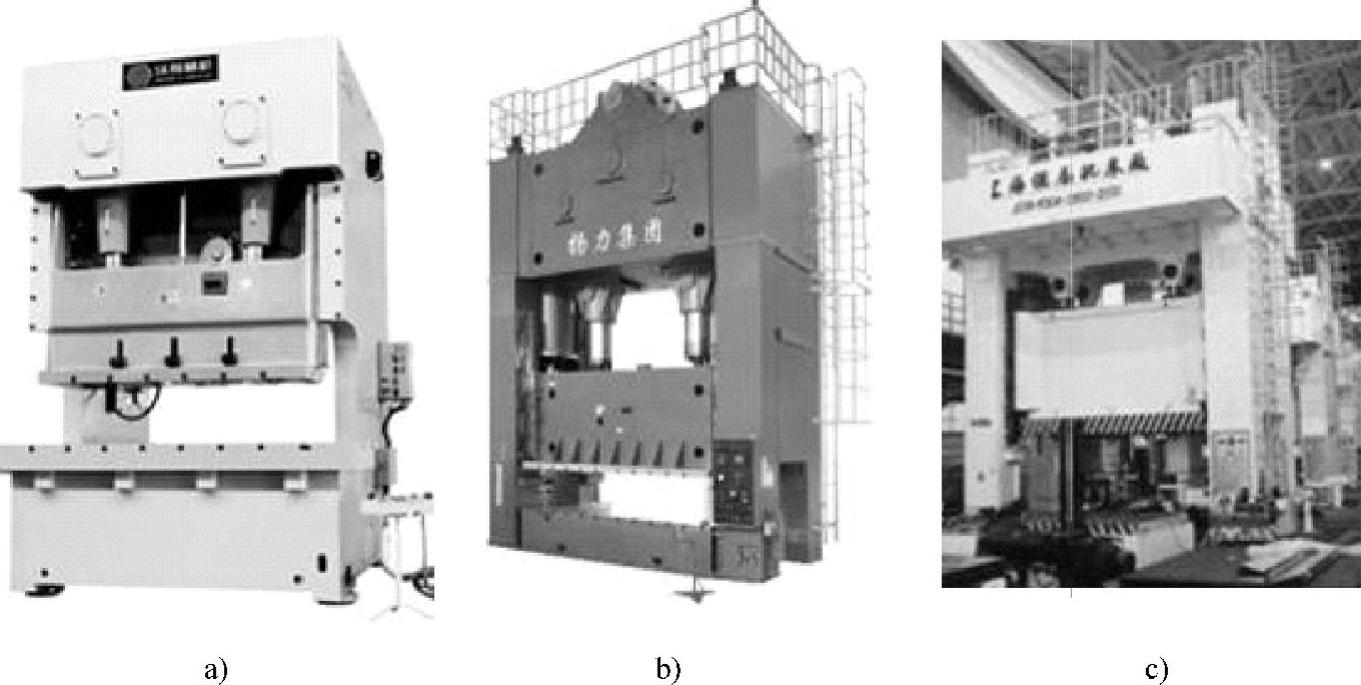

图7-14 曲轴安置形式不同的压力机

a)曲轴横置的开式压力机 b)曲轴纵置的开式双点压力机 c)曲轴纵置的闭式单点压力机

(2)开式和闭式传动 传动齿轮安装在机身外面的称为开式传动,如图7-14a所示。开式传动齿轮的润滑效果欠佳,磨损较严重。闭式传动的传动齿轮常处于机身内的润滑油箱内,齿轮润滑效果良好,机床外形美观,如图7-14c所示。曲轴纵置的结构易于实现闭式传动,而曲轴横置的结构较难实现闭式传动。

(3)双边传动与单边传动 曲柄压力机的曲轴或传动轴,仅由一端的齿轮驱动的传动方式称为单边传动,由两端的齿轮同时驱动的传动方式称为双边传动。双边传动齿轮传递的转矩在理论上为单边的一半,可减小齿轮模数,改善轴的受力条件,但制造成本有所提高,安装调整不便。

(4)上传动和下传动 曲柄压力机的传动系统可置于工作台之上,如图7-14所示,也可置于工作台以下,如图7-15所示。前者为上传动,后者为下传动。采用下传动方式的压力机,其重心低,运转平稳,距地面高度较小;可增加滑块高度和导轨长度,以提高滑块的运动精度;由于连杆承受工作变形力,故机身立柱和上梁的受力情况得到改善。下传动方式的连杆在冲压工件阶段承受拉应力,上传动方式的连杆承受压应力而易造成失稳。但下传动方式的传动系统平面尺寸大,质量大,传动系统置于地坑之中,不便于检修传动部件。

2.传动级数和各级速比分配

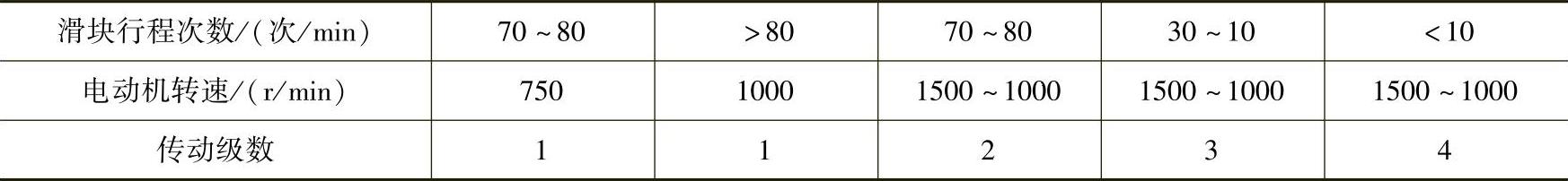

总传动比取决于选用的电动机转速和滑块的每分钟行程次数。滑块行程次数、电动机转速和传动级数对应关系见表7-1。

图7-15 下传动双动拉深压力机

表7-1 滑块行程次数、电动机转速和传动级数的对应关系

各级最大传动比有一定限制,带传动为6~8,齿轮传动为7~9。各级速比分配遵循“最大速比原则”和“速比递增原则”。即各级传动尽量用到允许的最大速比,从高速轴到低速轴,按2.0~2.5、2.9~3.9、5.5~8.5递增,并且各级传动比最好选为不循环小数,以避免部分轮齿持续受力。

3.离合器和制动器的安放位置

由于曲柄压力机的传动系统属于减速方式,因此,离合器和制动器常安放在同一轴上,或者制动器放在比离合器安放轴转速更低的下一级轴上。

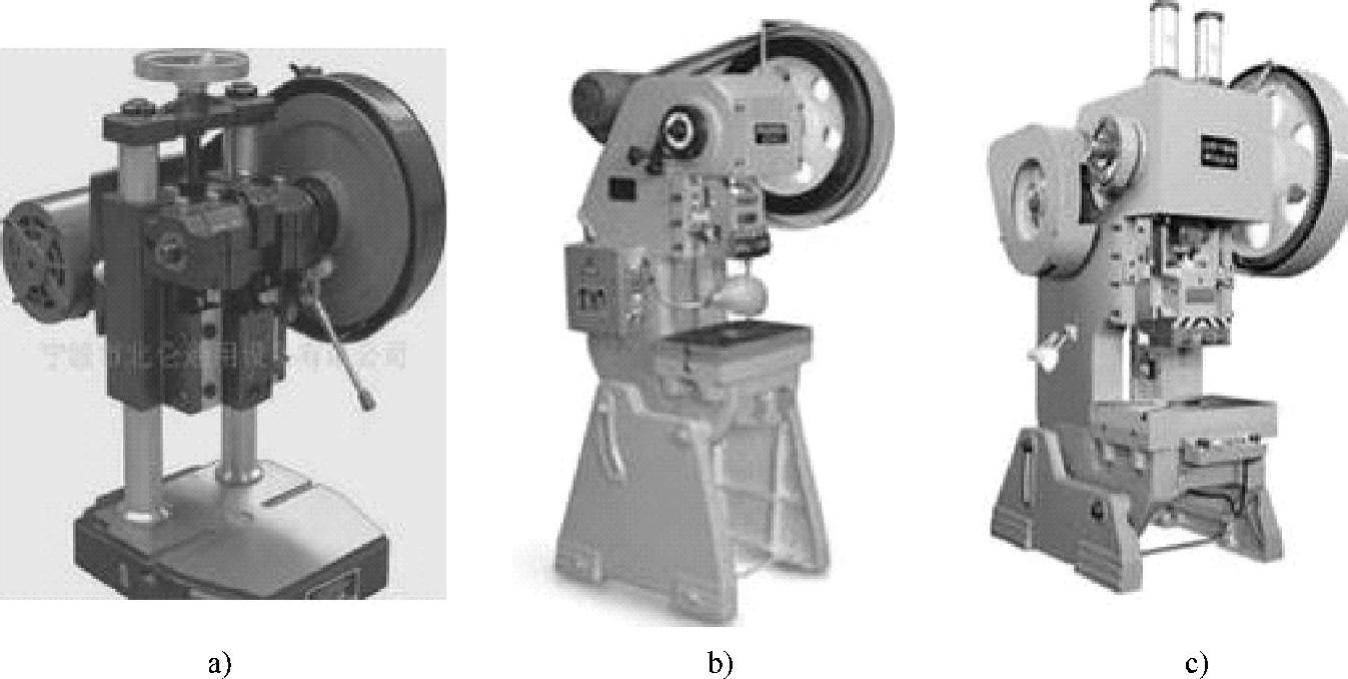

单级传动压力机的离合器和制动器只能置于曲轴上。采用造价低廉且结构简单的刚性离合器的压力机如图7-16所示。目前,图7-16c所示的大多数两级传动的小型开式压力机也采用刚性离合器。刚性离合器由于结构上的原因,不宜在高速下工作,只能置于曲轴上,制动器相应地也只能置于曲轴上。刚性离合器由于存在诸多弊端,已逐渐被淘汰。

图7-16 采用刚性离合器的小型压力机

a)单级传动台式压力机 b)单级传动开式压力机 c)双级传动开式压力机

对于两级或两级以上传动的压力机,采用摩擦离合器时,离合器可置于转速较低的曲轴上,也可置于中间传动轴上。摩擦离合器通常与飞轮一起安装在同一传动轴上,而制动器位置总与离合器同轴。

对于带偏心齿轮的闭式传动压力机,离合器不能置于曲轴上,而是置于转速较高的传动轴上。尤其是用于板料冲压的闭式压力机,其离合器与制动器几乎全都与飞轮一起安放在高速轴上。

从曲柄压力机的能量消耗来看,当摩擦离合器安放在低速轴上时,由于从动系统零件数较少,离合器接合时的摩擦功值也较小,因而离合器磨损发热少,工作条件良好。由功率守恒原理可知,离合器在低速轴上需要传递的转矩较大,结构尺寸较大;而离合器置于较高速轴上的情况与之相反。

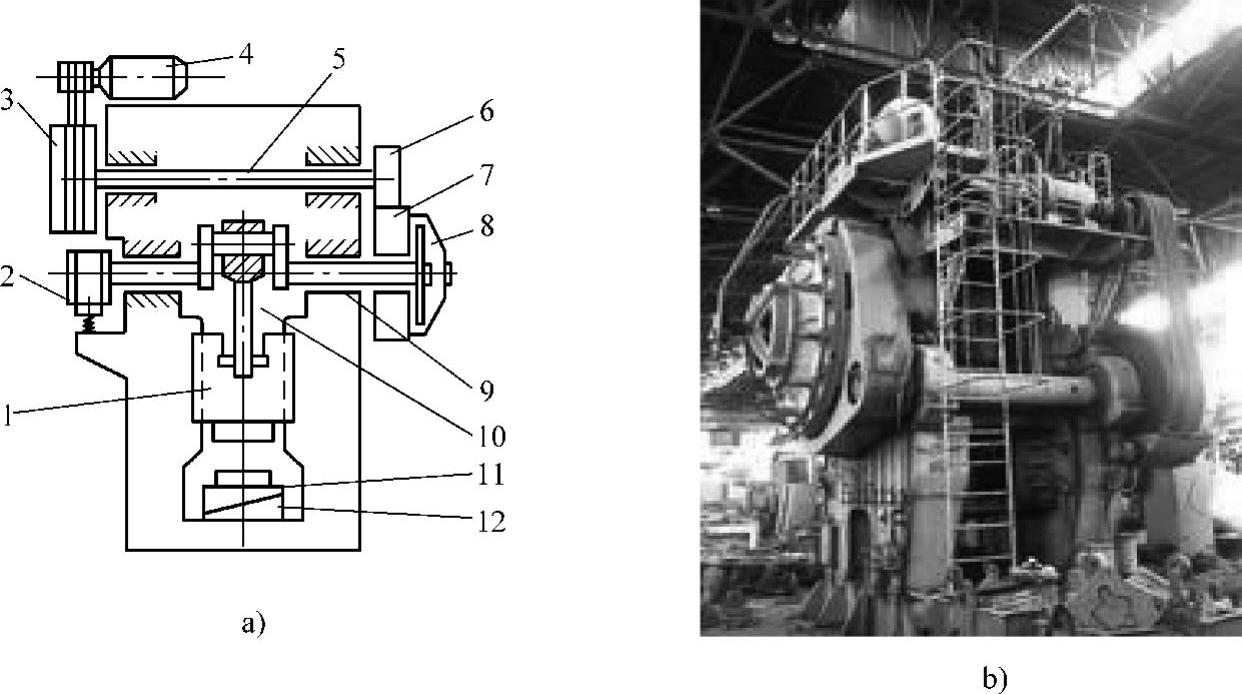

通常,行程次数较高的压力机(图7-17所示的热模锻压力机),离合器最好安装在曲轴上。因从动系统的零部件数量较少,其转动惯量就小,离合器与制动器动作过程中产生的损耗功也较少,相应的摩擦面的磨损与发热少,有利于改善工作条件。这样可利用大齿轮的飞轮作用,使得能量损失较小,离合器工作条件也较好。特别是热模锻压力机,其公称力很大,工作时易发生“闷车”事故,更应设法改善离合器的工作条件,降低其发热磨损,以延长使用寿命。

图7-17 离合器与制动器置于曲轴上的热模锻压力机(https://www.xing528.com)

a)传动原理图 b)热模锻压力机

1—滑块 2—制动器 3—飞轮 4—电动机 5—高速传动轴 6—小齿轮 7—大齿轮 8—离合器 9—曲轴 10—连杆 11—工作台 12—楔形工作台

对于大中型板料成形曲柄压力机,离合器常放在高速轴上,且常放在设备顶部敞开的空间中。图7-18所示的闭式压力机,其离合器与制动器均安放在最高速的飞轮轴上。

图7-18 离合器与制动器置于高速轴上的板料冲压闭式压力机

a)传动原理图 b)板料冲压闭式压力机

4.传动系统的布置与传动参数

曲柄压力机的传动系统通常由高速级带传动与(或)中低速级齿轮减速系统组成。传动系统的布置,是指传动轴的位置布放方式和齿轮的数量。传动轴的数量取决于传动级数,而传动级数取决于总传动比和各级传动比的允许最大值。曲柄压力机的传动系统有多种布置方式,传动布置影响传动系统的空间尺寸,进而影响曲柄压力机的轮廓尺寸及美观程度。因此,传动系统的布置对提高产品的市场竞争力,保证产品质量,方便维修和使用均至关重要。

传动系统的齿轮数量除取决于传动级数外,还取决于传动类型、旋转方向及齿轮模数。例如,为减小大齿轮模数,可采用双齿轮传动或双边传动;为调整双点(或四点)压力机偏心齿轮的转向,需要增加惰轮(过桥齿轮)等,这都需要增加齿轮和传动轴的数量。

现有的通用曲柄压力机,公称力不大于160kN的小规格开式压力机采用一级传动,公称力为250~1600kN的单点压力机采用两级传动,公称力为1600~8000kN的双点压力机采用三级传动。

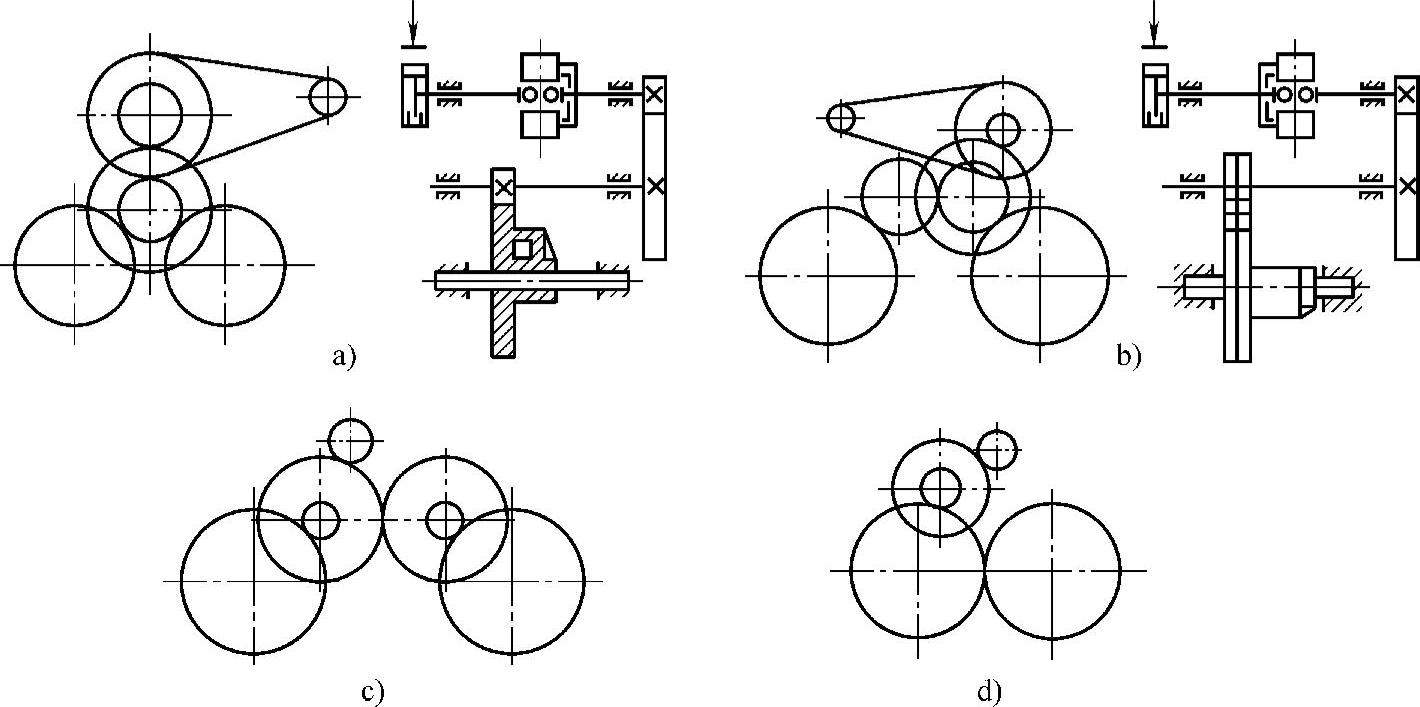

图7-19所示为闭式双点压力机齿轮和传动轴的几种布置方式。图7-19a所示的方式可获得两曲轴同向旋转,图7-19b所示的方式可获得两曲轴逆向旋转。利用逆向旋转可抵消连杆施加于滑块上的侧向力。图7-19c、d所示的方式可以增大和减小两逆向旋转曲轴的间距,以分别适应不同台面尺寸的要求。其中图7-19d所示的方式要加大大齿轮模数,而图7-19b、c所示的方式均需增加传动轴和齿轮的数量,提高了制造费用。

图7-19 双点压力机传动系统的几种布置方式

a)两曲轴同向旋转 b)两曲轴逆向旋转 c)逆向旋转两曲轴间距较大 d)逆向旋转两曲轴间距较小

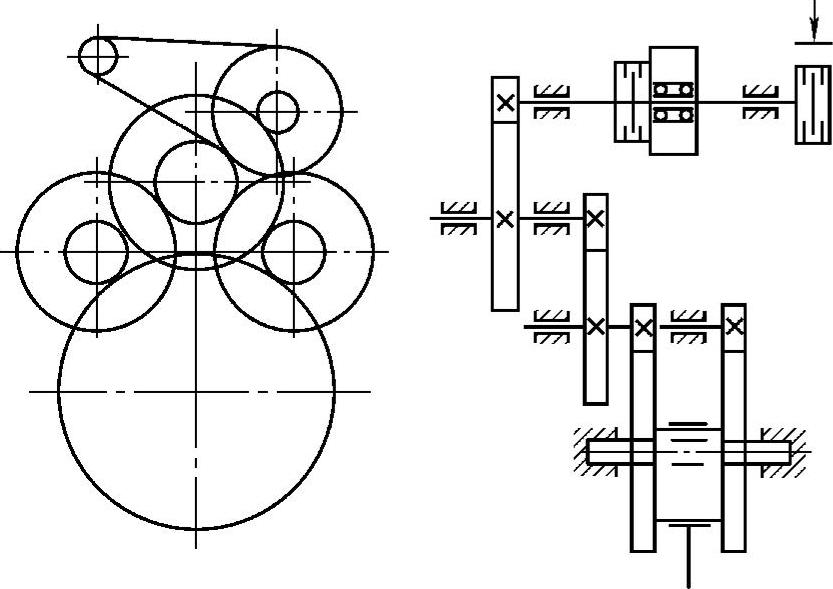

图7-20所示为四级传动的双边传动方式,驱动偏心齿轮绕心轴旋转的为两端的小齿轮,这样可减小大齿轮的模数。但双边传动如果制造装配精度不高,会造成传力不均匀等情况,使得某个齿轮受力情况恶劣,寿命降低。

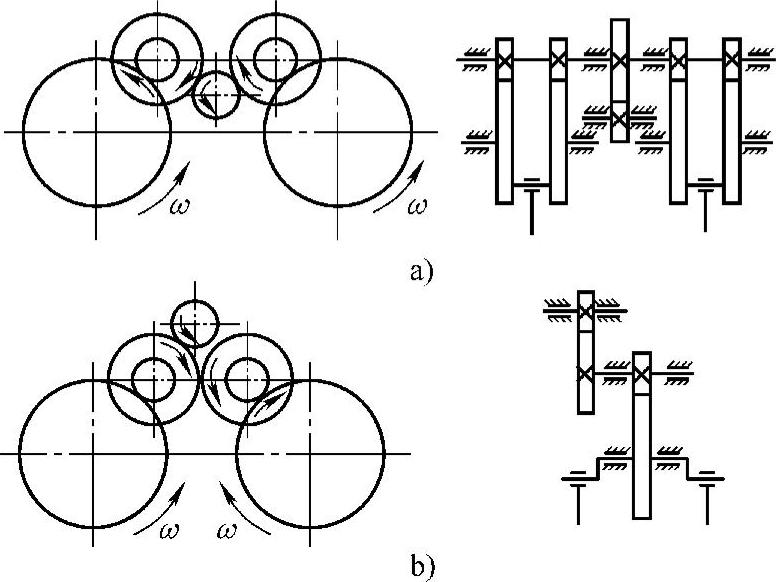

图7-21所示为两种四点压力机的传动方式。其中,图7-21a所示为同向旋转的传动方式,两曲轴间距大,滑块尺寸大,两连杆在滑块上产生较大的侧向力;图7-21b所示为逆向旋转的传动方式,两曲轴间距小,滑块尺寸小,两连杆产生的侧向力相互抵消,从而提高了滑块的导向精度。

图7-20 低速级采用双边齿轮的四级传动方式

图7-21 曲轴旋转方向不同的传动方式

a)同向且间距大 b)逆向且间距小

图7-22所示为不同传动方式的机械压力机。

图7-22 不同传动方式的机械压力机

a)开式双点逆向传动压力机 b)闭式双点逆向传动压力机 c)闭式四点逆向传动压力机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。