1.曲柄压力机的工作原理与组成

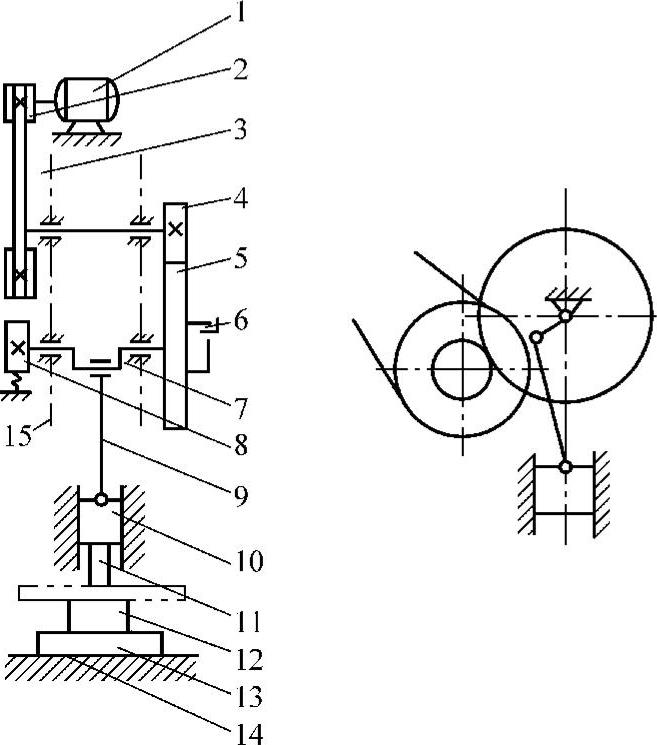

曲柄压力机是冲压成形设备中最主要的设备,是一种由电动机驱动的机械传动式压力机。曲柄压力机有多种形式和规格,但其工作原理与基本组成部分是相同的。图7-2所示为开式曲柄压力机,图7-3所示为曲柄压力机传动原理图。通常情况下,曲柄压力机由六大部分组成。

图7-2 两级减速传动的工作台可倾式开式曲柄压力机

图7-3 三级传动的曲柄压力机传动原理图

1—电动机 2—小带轮 3—大带轮 4—小齿轮 5—大齿轮 6—离合器 7—曲轴 8—制动器 9—连杆 10—滑块 11—上模 12—下模 13—垫板 14—工作台

(1)工作机构 工作机构通常由曲柄、连杆和滑块组成,其作用是将曲柄的旋转运动变为滑块的往复运动。

(2)传动系统 传动系统通常由传动带、齿轮、离合器和制动器组成,通过传动带和齿轮传动将电动机的动能传递给工作机构。

(3)操纵系统 操纵系统通常是由离合器和制动器组成,其作用是在电动机经常开动、飞轮不断运转的条件下,控制工作机构的运动或停止。

(4)能源系统 包括电动机和飞轮两部分,其作用是提供压力机的标称能量。

(5)机身 机身的作用是将压力机的所有部分连接成一个整体,组成一台具有一定精度和刚度的完整机器。

(6)辅助及附属装置 一类是保证压力机正常运转的辅助装置,如电控系统、润滑系统、超载保护装置、滑块平衡装置等;另一类是方便工艺应用的附属装置,如顶件装置等。

2.曲柄压力机的特点

(1)机械传动为刚性 曲柄压力机属于机械刚性传动,工作时机身形成一个封闭力系,对地面的冲击振动小;压力机所能承受的负荷(或工作能力)完全取决于所有受力零件的强度和刚度要求。

(2)运动规律严格 曲柄、连杆、滑块为刚性连接,滑块有严格的运动规律,有固定的下死点,因此,在曲柄压力机上便于实现机械化和自动化,生产效率高。(https://www.xing528.com)

(3)机身刚度大、导向性能好 曲柄压力机的机身刚度大,滑块导向性能较好,冲压加工出的零件精度高,可以完成挤压、精压等精度较高的少无切削工艺。

(4)传动系统带有飞轮 曲柄压力机的传动系统带有飞轮。通常曲柄压力机承受的是短期高峰负荷,为提高工作的平稳性,降低电动机功率,减少对电网的冲击而设置飞轮。

3.曲柄压力机的主要技术参数

(1)公称力 公称力是指滑块运动到距下死点前某一特定距离sP(公称力行程)或曲柄旋转到距下死点某一特定角度αP(公称力角)时,滑块上允许的最大作用力。JB/T1647.1—2012规定,闭式单、双点压力机的sp=3~15mm。GB/T 14347—2009规定开式压力机sP=1~3mm。公称力为曲柄压力机的主参数。

(2)滑块行程 滑块行程是指滑块从上死点运动到下死点的距离。滑块行程s等于曲柄半径R的两倍,即s=2R。其大小随工艺用途和公称力的不同而不同。冲裁工序时的滑块行程一般要求比凹模对卸料板间的距离大2~3mm,而拉深时的滑块行程一般不应小于拉深件高度的2.5倍。

(3)滑块行程次数 滑块行程次数是指滑块每分钟从上死点运动到下死点,然后再回到上死点所往复的次数。有负荷时,实际滑块行程次数小于空载次数,这是由于有负荷时电动机转速小于空载转速。自动上、下料时滑块的实际行程次数比手工上、下料时要高。实际生产率总是小于或等于压力机的生产率,这可由行程利用系数Cn表示。

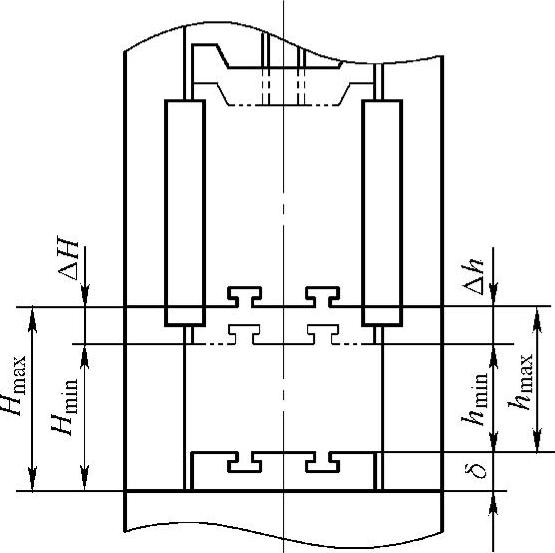

(4)最大装模高度及装模高度调节量 装模高度是指滑块处于下死点时,滑块下表面到工作垫板上表面之间的距离H(见图7-4)。h是指滑块处于下死点时,滑块下表面距离工作台面的距离。

当装模高度调整装置将滑块调整到最高位置时,装模高度达到最大值,称为最大装模高度Hmax;反之,装模高度达到最小值,称为最小装模高度Hmin。

装模高度调节量ΔH和封闭高度Δh是相等的,即

ΔH=Hmax-Hmin=Δh=hmax-hmin

最大封闭高度和最大装模高度之间相差了一个工作台垫板的厚度δ。由于曲柄压力机出厂时都带有工作垫板,所以最大装模高度和装模高度调节量,比最大封闭高度和封闭高度调节量更有用。

实际的模具闭合高度必须小于曲柄压力机的最大装模高度,否则会造成压力机损坏。而对于模具高度小于最小装模高度的情况,可在模具下增加垫板,使实际模具高度大于最小装模高度Hmin。

此外其他基本参数,如工作台板尺寸、滑块底面尺寸、立柱间距离等,在设计和使用曲柄压力机时可查阅有关的手册及产品使用说明书。

图7-4 装模高度(封闭高度)及其调节量之间的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。