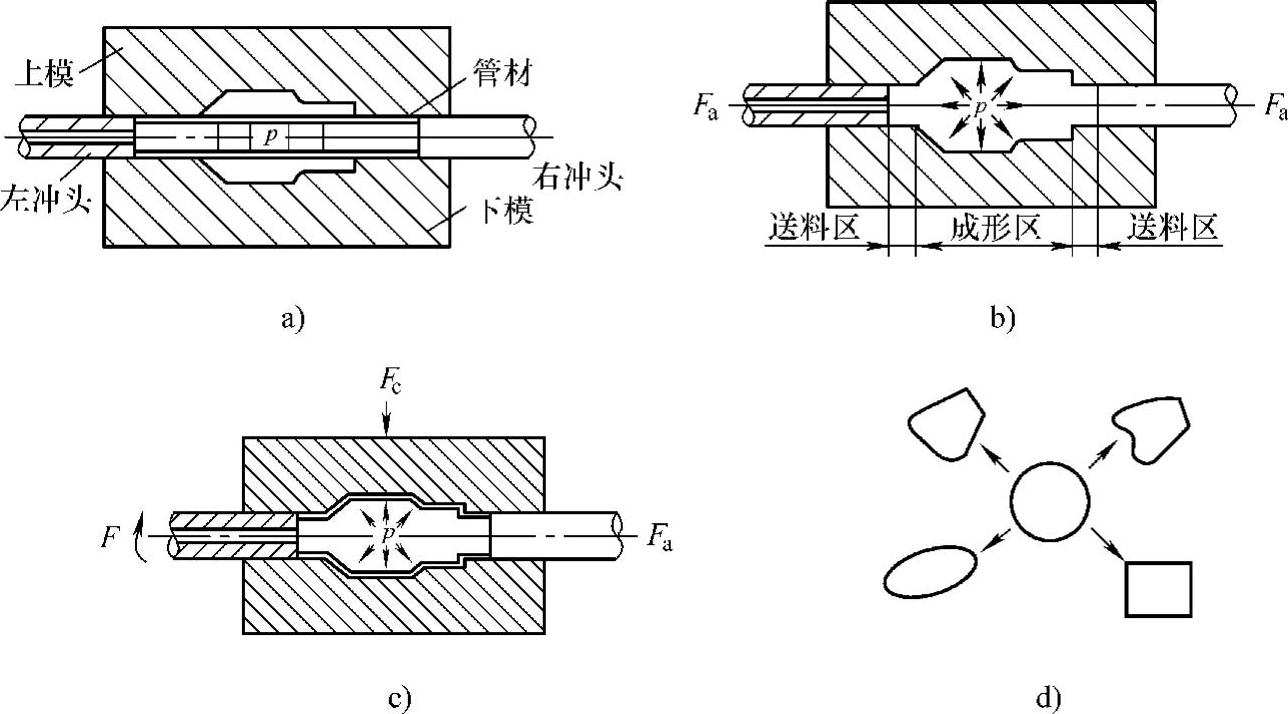

直轴线变径管件内高压成形的原理如图6-180所示。当管材放入模腔后上下模合紧,在轴向冲头内移的同时向管材内部施加液体,如图6-180a所示,在管端被密封后内压逐步增加,此时模腔内的管材直径增大,与此同时两端冲头实施轴向进给补料,以避免管壁严重减薄而导致破裂,此阶段称为成形阶段。成形阶段后期工件大部分(除圆角部分外)已经贴模,如图6-180b所示。最后的一个阶段是整形阶段,在此阶段冲头停止进给,内压继续增高直至圆角部分也贴模,如图6-180c所示。从横截面看可能有图6-180d所示的各种截面形状,这主要靠相应部位的模具形状保证。

图6-180 直轴线变径管件内高压成形的原理

a)初始阶段 b)成形阶段 c)整形阶段 b)截面变化

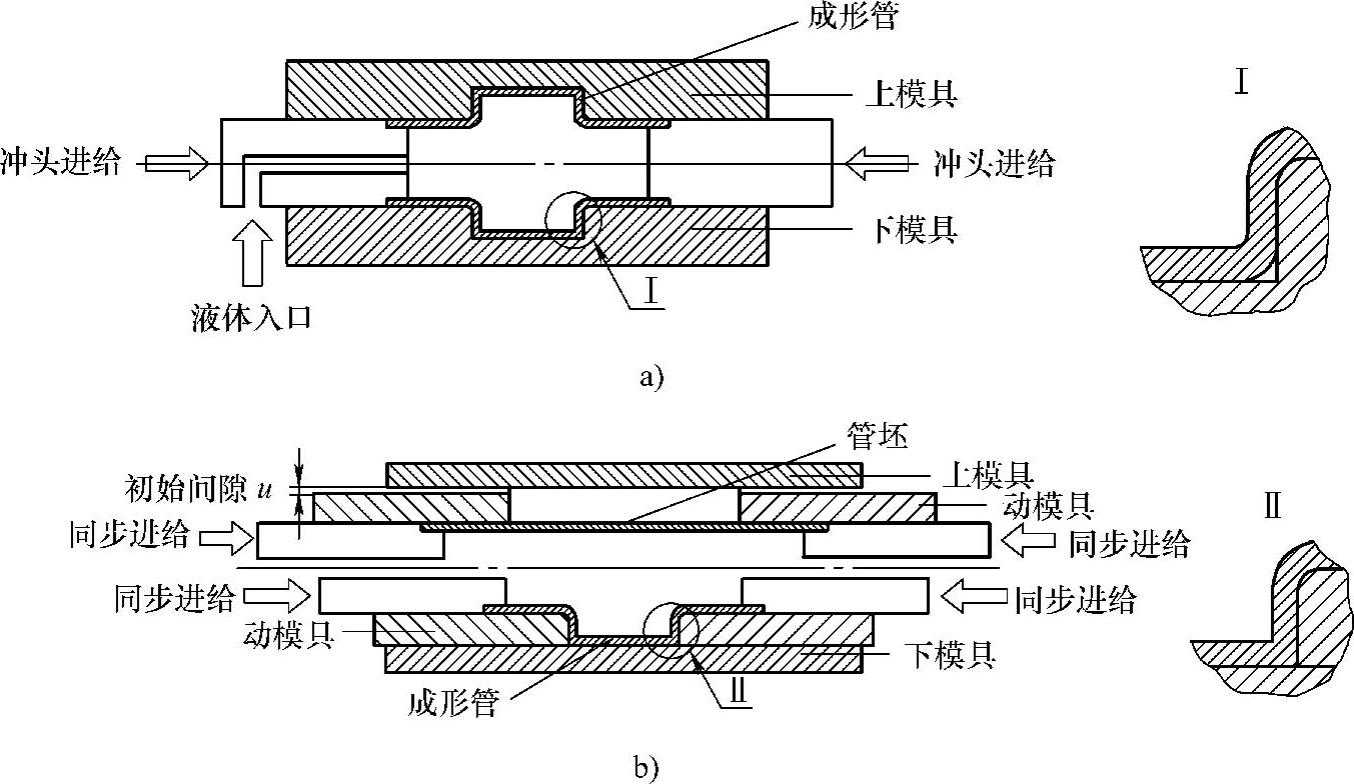

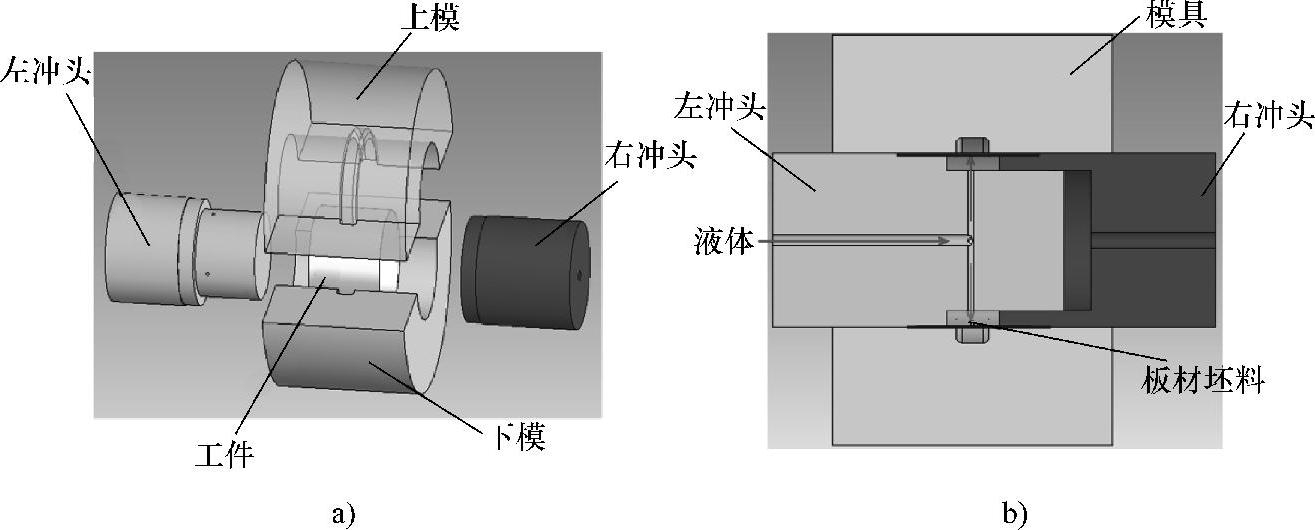

管材内高压成形所需的内压力是由制件最小曲率半径决定的。胀形所需压力随着管材厚度和其材料流动应力的增加而增加,随着圆角半径的增加而减小。当在管材给定的条件下,内高压所需成形的最小圆角半径决定了成形所需的压力。对于厚壁且直径较小的管材成形,即使内压很大,小圆角区域也达不到成形要求,且壁厚减薄显著。这是由于内高压成形过程中,由于内压作用(见图6-181a),管材会不断胀大,模具和管材之间的摩擦会越来越大,阻碍了金属向圆角部位流动。为了解决该问题可以采用动模具结构,其原理如图6-181b所示。相对于传统的液压成形装置,其特点主要是在传统内高压成形装置两端冲头各套了一个动模具,成形过程中除了两端冲头实施轴向进给外,两端的动模具也将给予材料轴向进给。在动模具和上下模具之间给定一个合理的初始间隙u,用来减少成形过程中模具间的摩擦阻力。尤其是在成形最后阶段,动模具的持续轴向运动将有助于阶梯管的小圆角部位成形。

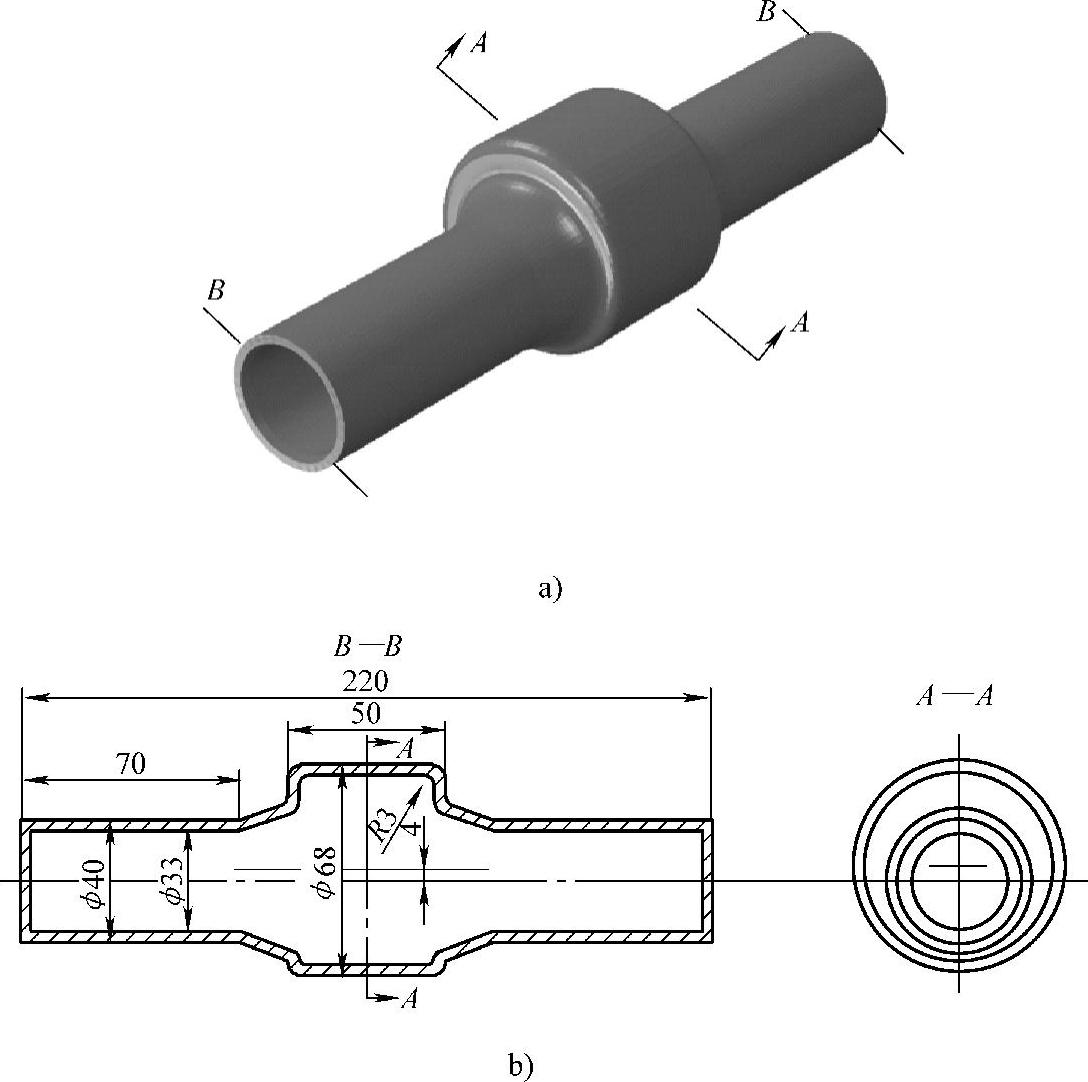

对于图6-182所示偏心轴零件的内高压成形中,采用动模具技术可显著降低成形内压力及合模力。偏心曲轴材料为St16钢,管坯的外径和壁厚分别为40mm和3.5mm,成形后的最大外径是68mm,凸轮轴的偏心是4mm,通过计算得到胀形率为70%。

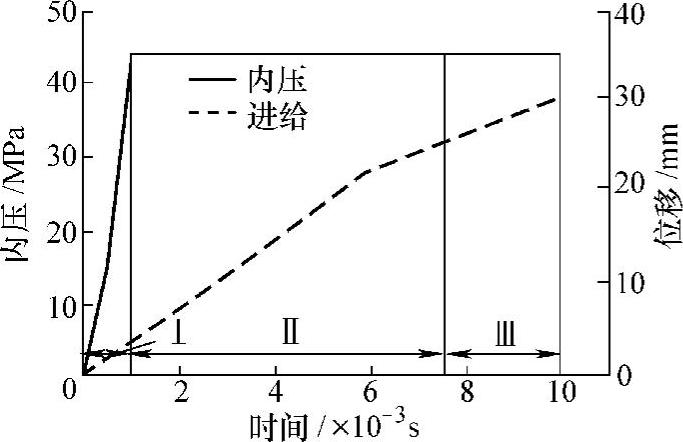

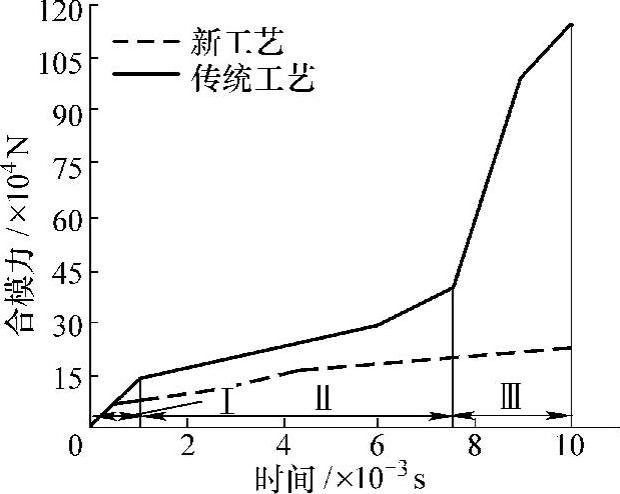

传统内高压成形模拟过程中使用的加载路径如图6-183所示。模拟过程由三个阶段组成:第Ⅰ阶段,主要是内压增大到成形压力47MPa,同时伴随小量轴向进给以保证密封;第Ⅱ阶段,保持成形压力47MPa大小不变,在管件不产生缺陷的情况下推动冲头实施轴向补料;第Ⅲ阶段,为了实现圆角部位的较好成形,这一阶段使用快速增长的内压,使其最终达到180MPa并保压一段时间。整个成形过程中给定的总进给量为23.5mm。

图6-181 动模具内高压成形简图

a)传统内高压成形 b)采用动模具的内高压成形

图6-182 偏心轴零件

采用动模具的内高压成形模拟中使用的加载路径如图6-184所示。该成形过程也可划分成三个阶段:第Ⅰ阶段,主要是内压增大到成形压力44MPa,同时伴随一定轴向进给以保证密封;第Ⅱ阶段,保持成形压力44MPa大小不变,在管件不产生缺陷的情况下推动冲头和动模具实施更多的轴向补料;第Ⅲ阶段,继续保持成形压力大小不变,动模具和冲头继续进行轴向进给实现圆角部位的较好成形,这一阶段有别于传统工艺靠采用快速增加的内压来成形圆角部位,冲头和动模具的总位移为30mm。

从两种工艺模拟所加载的情况来看,可以发现新工艺所采用的最大内压远低于传统工艺加载的最大内压,相比传统工艺最大内压值降低了75.6%,极大地降低了液压成形设备的公称压力,对实际生产具有很好的借鉴意义。

图6-183 传统内高压成形加载路径

图6-184 动模具内高压成形加载路径

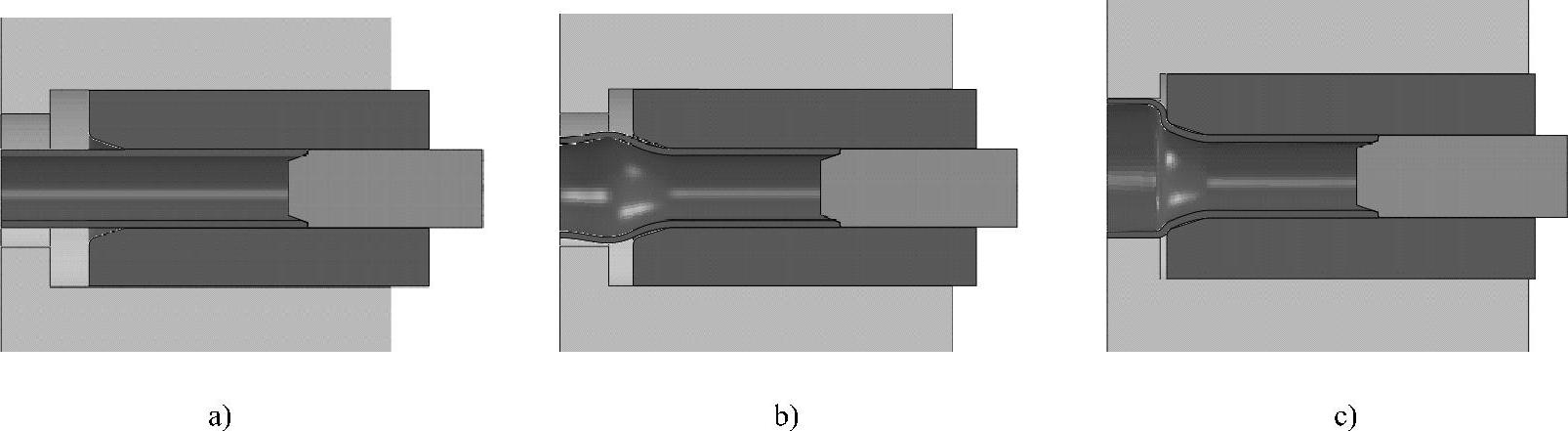

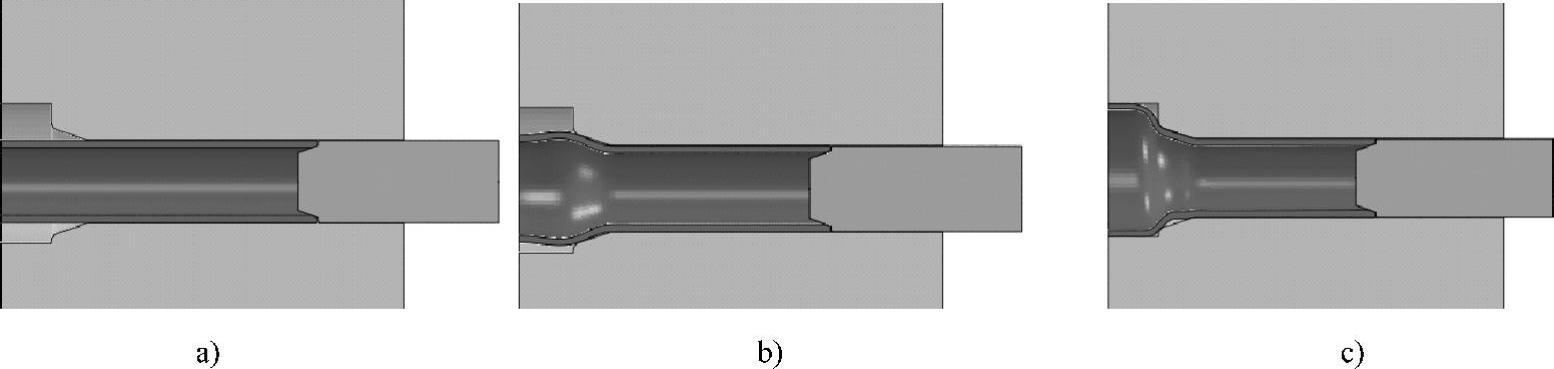

图6-185和图6-186分别给出了采用动模具的内高压成形与传统内高压成形管材变形过程。经比较可发现,在第Ⅱ阶段由于动模具和冲头同时轴向材料进给,管材的流动情况比传统内高压成形好。到了第Ⅲ阶段,传统内高压成形采用增大的内压来成形圆角,从图中可以看出圆角部位半径较大,而采用动模具后,动模具沿轴向的运动,会推动金属向小圆角部位流动,从而促进了圆角部位的成形。

(https://www.xing528.com)

(https://www.xing528.com)

图6-185 采用动模具的内高压成形过程

a)第Ⅰ阶段 b)第Ⅱ阶段 c)第Ⅲ阶段

图6-186 传统内高压成形过程

a)第Ⅰ阶段 b)第Ⅱ阶段 c)第Ⅲ阶段

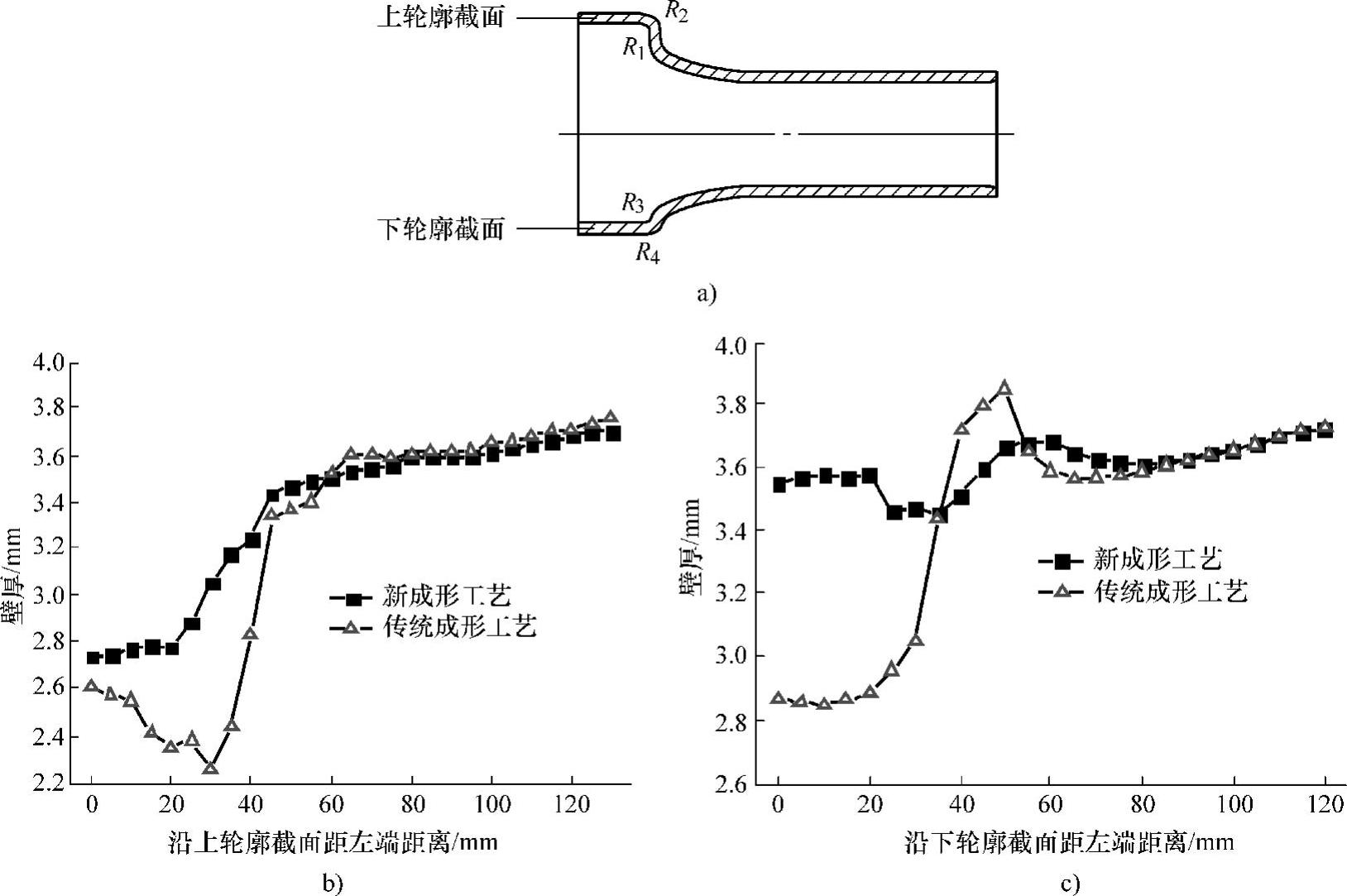

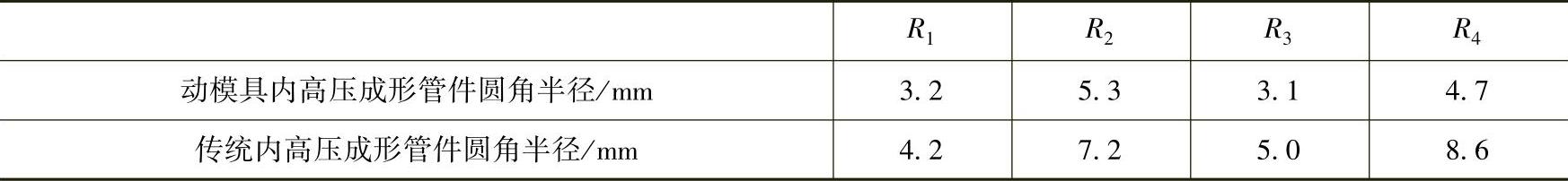

最大偏心面处上轮廓截面和下轮廓截面的壁厚分布情况如图6-187所示。由图可知,动模具成形管件的上、下轮廓截面均具有较均匀的壁厚分布,最小壁厚出现在管件上轮廓截面中间部位处,值为2.75mm,最大减薄率为21.4%。而传统工艺壁厚分布很不均匀,在管件右端过渡区处材料累积较多,最大壁厚接近3.9mm,说明传统工艺在成形过程中材料进给相对困难。同时,动模具成形的管件圆角半径较小,见表6-7,最小半径与最大半径分别为3.1mm和4.7mm,与所要求的圆角半径4mm很接近,实际中可以更好地保证发动机中偏心轴的使用要求。

图6-187 两种工艺成形管件壁厚分布比较

a)最终成形的偏心管件截面示意图 b)上轮廓截面 c)下轮廓截面

从模拟结果中得到两者成形过程中的合模力变化情况如图6-188所示。可以看出在成形的整个过程当中,动模具所需的合模力均比传统工艺装置所需的合模力小。尤其是在成形第Ⅲ阶段合模力差异很明显,新工艺装置与传统工艺装置所需的合模力分别为227kN和1135kN,这主要是由两种工艺所加载的内压差异造成的,因为合模力的大小是与内压力的大小成正比关系的。由此可知,在实际应用中新工艺装置可显著降低模具压力机的公称压力。

表6-7 采用动模具与传统内高压成形偏心管件圆角半径比较

对于内高压成形虽然合模力有时达到50MN或者更大,但轴向进给缸的公称压力一般不超过2000kN,因此很难制造出直径大于100mm的工件。图6-189所示为一直径为220mm的不锈钢Ω接头内高压成形件,该件以往由管件焊接而成,因薄壁件焊接变形导致成形精度降低。如果采用常规的内高压成形方法来设计模具,该零件成形难度很大,这是因为零件的直径大和成形压力高,于是进给缸的压力太大,超出设备许可范围。为了解决该问题使用了具有“省力柱”的内高压成形原理,如图6-190所示,成形过程中左右两个进给冲头互相结合构成“省力柱”,这样就会降低成形压力作用在进给缸方向上的面积,从而降低进给缸的压力。由于采用了这种方法,在实际的成形中轴向液压缸的进给力下降了50%多。

图6-188 成形过程中合模力变化情况

图6-189 不锈钢Ω接头

图6-190 不锈钢Ω接头进给缸省力原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。