采用无模液压胀形方法成形大型球形容器是替代传动模压和焊接成形的一种很好的省力成形方法。该方法是由王仲仁教授于1985年发明的,并已经在液化气球形贮罐、球形水塔和大型建筑装饰制造等领域得到了应用。用无模液压胀形法制造球形容器的主要工序流程如图6-167所示。液压胀球后无损检测仍然是需要的。

图6-167 用无模液压胀形法制造球形容器的主要工序流程

a)下料 b)弯卷 c)组装焊接 d)液压胀形

采用无模液压胀形法制造球形容器的主要优点如下:

1)不用压力机,初投资少。

2)不用模具,成本低,生产周期短。

3)产品成形更容易。

4)不需要打压试验,因为球壳胀形压力远超过压力试验的数值。

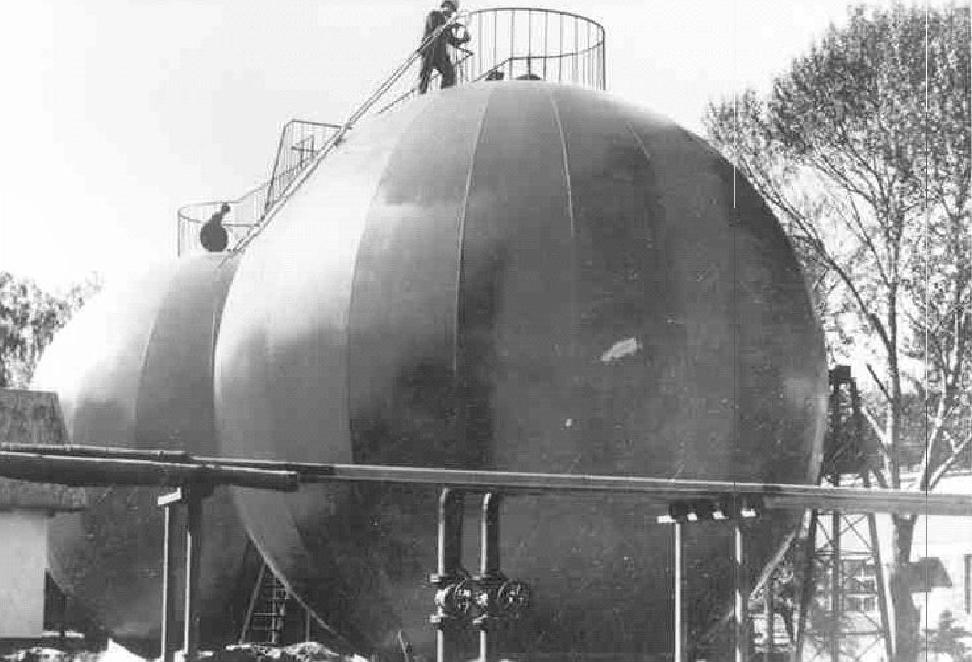

图6-168所示为用无模液压胀形法制成的300m3球形贮水罐。该罐体的直径为8.6m,所用材料为厚6mm的Q235钢板。

图6-168 300m3球形贮水罐(直径8.6m,壁厚6mm,Q235)

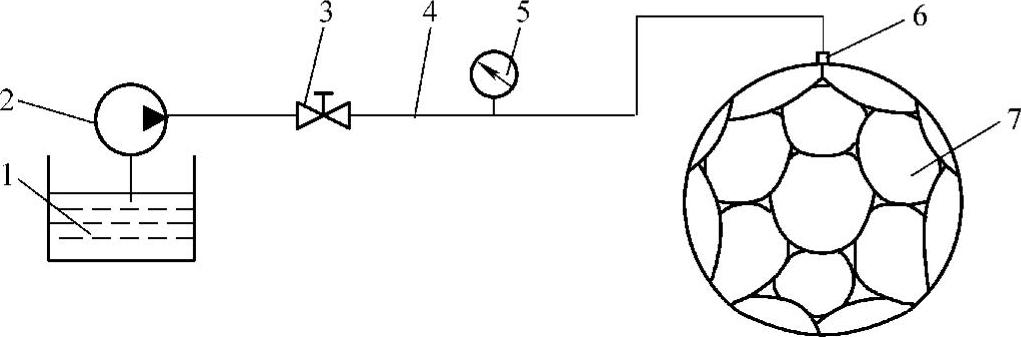

液压胀形中,作用于球壳内的压力是由液压泵供给的,如图6-169所示。被加压的液体送入密闭容器中后,随着液体压力逐渐增大,壳体由弹性变形逐步过渡到塑性变形,实现无模成形。

(https://www.xing528.com)

(https://www.xing528.com)

图6-169 充液加载系统简图

1—水箱 2—压力泵 3—闸阀 4—管道 5—压力表 6—液体入口 7—被胀形壳体

液压胀形球壳成形所需压力仅与板厚及直径有关。液体压力p计算公式为

式中 p——液体压力(MPa);

t——板厚(mm);

Y——材料流动应力(MPa);

d——球壳直径(mm)。

由式(6-68)可见,壳体胀形压力随着板壳厚度增大而增高,随着直径增大而下降,即随d/t增大而下降。从数量级上看,液压胀形时单位面积上的作用力远远低于材料的流动应力Y,即p﹤﹤Y。因此,其成形所施加的载荷要比模压时作用在工件表面的压力小很多,并且球壳在相同内压力作用下胀形,壁厚分布均匀。

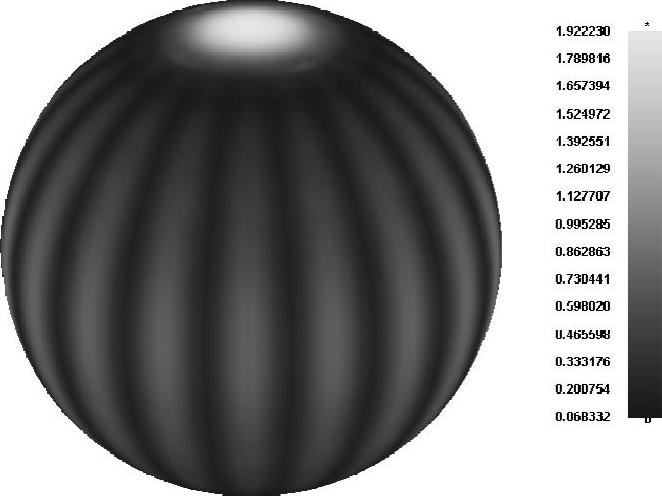

图6-170所示为直径2m、厚度2mm的低碳钢St13篮球壳体胀形后壁厚减薄率的分布情况。由图可知,球壳整体厚度分布均匀,极板处最大减薄率约为1.9%,赤道带瓣中心减薄率约为0.73%。

图6-170 篮球壳体胀形后壁厚减薄率分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。