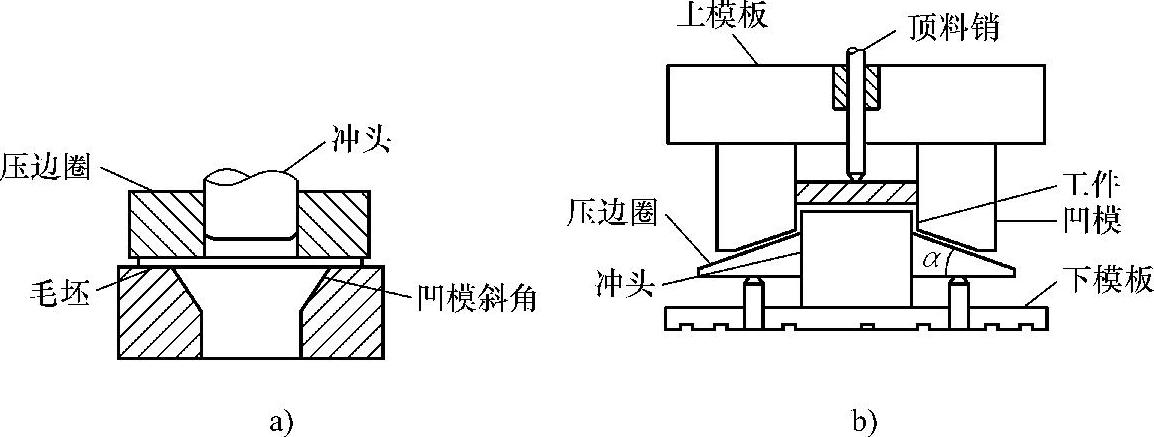

【摘要】:在拉深成形过程中,通常可以通过增大模具圆角的方法来降低拉深力,还可以采用具有导向面的模具结构来实现省力拉深成形,如图6-143所示。图6-143b所示为板材在拉深成形最终形状之前,法兰部位板材先成形出圆锥形状。一般来说,压边力过小无法有效控制材料的流动,板料很容易起皱,而压边力过大虽然可以避免起皱,但板料拉破的趋势会明显增加,同时模具和板料的表面受损可能性也增大,将影响模具寿命和板料拉深成形质量。

在拉深成形过程中,通常可以通过增大模具圆角的方法来降低拉深力,还可以采用具有导向面的模具结构来实现省力拉深成形,如图6-143所示。图6-143a所示模具采用了圆锥面导向,由于模具表面高压强、摩擦力大的区域减小,这样可以有效地降低板材拉深过程中的摩擦阻力。图6-143b所示为板材在拉深成形最终形状之前,法兰部位板材先成形出圆锥形状。这样可以减少板材拉深过程和模具圆角部位的接触面积,其面积比例为 ,α为圆锥斜面和水平面之间的夹角,接触面积减小,拉深载荷也相应减少。

,α为圆锥斜面和水平面之间的夹角,接触面积减小,拉深载荷也相应减少。

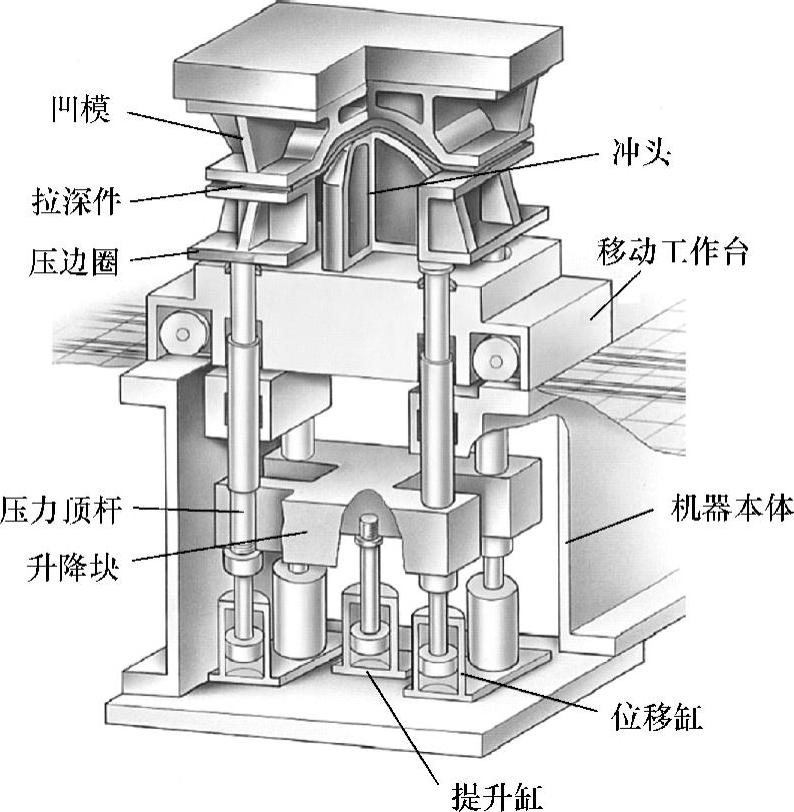

在板料拉深成形过程中通常需要压边装置,用来产生足够的摩擦力,以增加板料中的拉应力,从而控制材料的流动,同时,压边力也是避免板材起皱的重要工艺参数。一般来说,压边力过小无法有效控制材料的流动,板料很容易起皱,而压边力过大虽然可以避免起皱,但板料拉破的趋势会明显增加,同时模具和板料的表面受损可能性也增大,将影响模具寿命和板料拉深成形质量。现在,拉深成形设备的液压垫系统上引入比例控制环节和数据采集系统使其能在拉深过程中实时控制压边力的变化,和压力机滑块的位移相配合,就可以设定拉深过程中压边力随行程的变化曲线。同时,通过在压边圈的不同位置布置多个压边力液压缸,可以实现对压边部位金属的柔性控制,具有多个压边缸的成形设备如图6-144所示。采用多压边缸变压边力的拉深成形可以获得有利于成形的最佳压边力分布,从而获得高质量零件。实际成形中,通过优化压边力也会降低成形载荷。

图6-143 两种降低拉深力的方法(https://www.xing528.com)

图6-144 变压边力设备简图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。